V型叶尖结构对风力机结构动力学特性影响的实验研究

张建伟 代元军 李保华 任常在

摘要:为找到不同几何参数v型叶尖结构对风力机结构动力学特性的影响,利用PULSE18.0结构振动分析系统和ME scopeVES 5.1模态测试软件结合瞬态激振法,选取振动频率范围0-400Hz和特定激励点,获得叶轮的固有频率;在低速风洞中,通过三向振动加速度传感器测定额定风速12 m/s时不同转速所对应的振动加速度,并分析改型前后叶轮前三阶振动频率。结果表明:3种叶片均在叶轮转速375~625rad/min发生明显振动现象,叶轮在500rad/min一二阶低频时,V-1型叶尖叶片偏离值为5.6%和4.4%,发生共振的可能性较低,V-2型叶尖叶片偏离值为3.4%和2.1%,发生共振的可能性较高,在三阶时改型前后的偏离值超过20%发生共振的可能性都比较低。该结果对风力机叶片叶尖改型的设计和避免共振提供一定的数据参考。

关键词:风力机;V型叶尖结构;固有频率;振动频率

0引言

为应对能源危机,各国开始大力发展清洁能源,从上世纪七十年代以来人们越来越重视风能的利用,风力发电是风能的主要利用方式之一。叶轮是风力发电机中的主要组成部分,约占总成本的20%~30%,风力机中叶轮的结构动力学特性是风力发电机设计时的重要指标,因此,准确获得叶轮的结构动力学参数尤为重要。

在结构动力学测试方面,国外研究较早,技术较为成熟,其研究主要集中在对结构动力学特性的改变和对叶片材料及其叶片结构的开发,Van Holtan研究了叶片加小翼后小翼对叶轮扩散效应的影响,Van Bussel研究了叶片结构改变对叶轮空气动力学的影响,Lissaman等对水平轴风力机进行了叶尖装置的开发和测试,Shimizu等研究了叶片带小翼及未带小翼的叶片尖端的线速度变化。国内对叶片结构动力学的研究起步较晚,只有少数的几个研究机构开展了叶片振动频率实验方面的研究,并主要集中在结构动力学参数的获取。

针对叶片气动力学和结构动力学研究,代元军等对叶片叶尖改为v型后的气动噪声开展了研究,本文以s系列某翼型叶片为基础,根据文献确定了叶片尺寸及外形,并用丹麦B&K公司PULSE18.0振动测试分析软件进行测试,主要完成风力机叶轮静止时固有频率及旋转时振动频率的实验测试,研究V型叶尖结构变化对叶轮振动的影响。

1叶轮固有频率测试实验

1.1测试对象

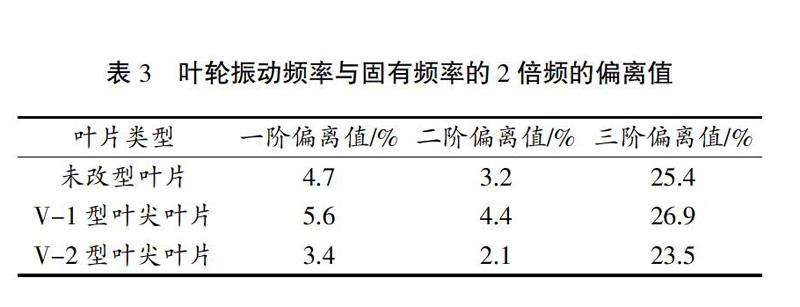

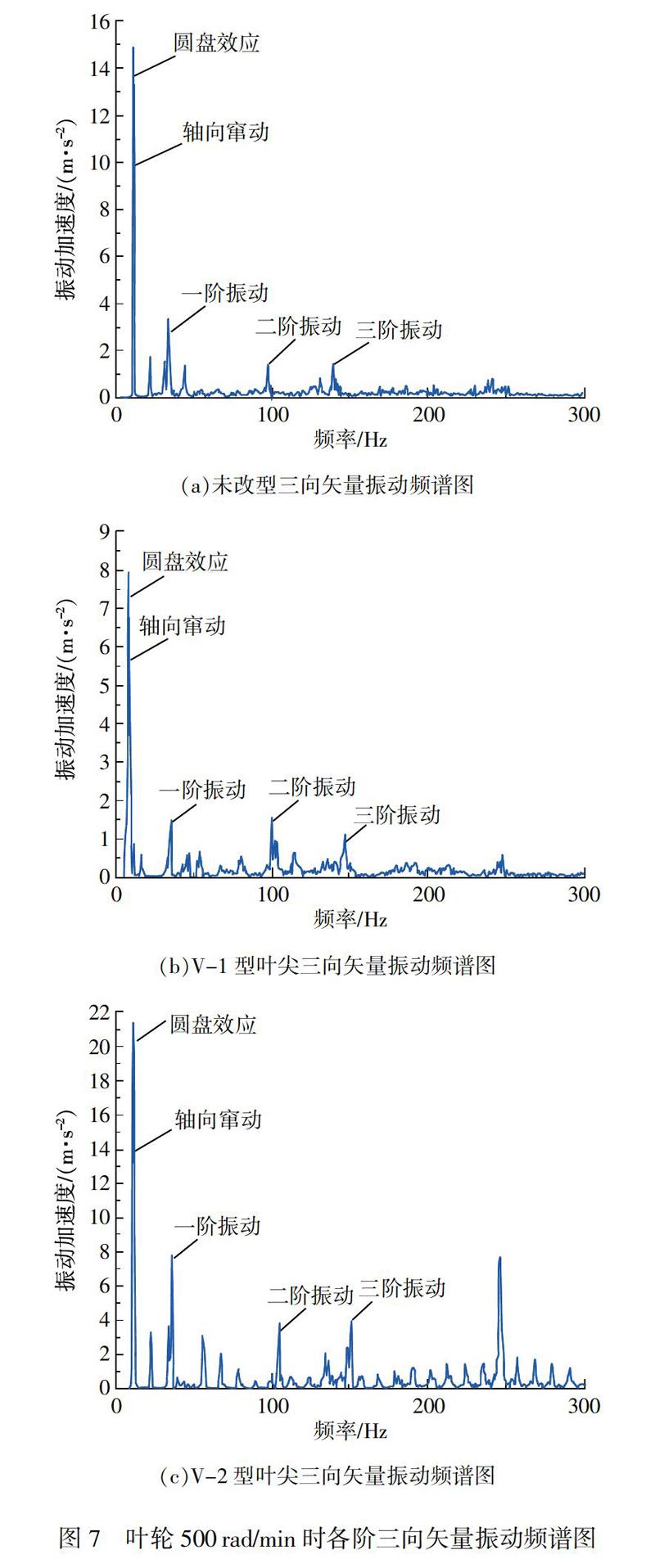

本次实验选用自行设计打印的PLA材料叶片,翼型为s系列某翼型,对应叶轮半径为0.65 m,额定功率为300w。实验改型前后单叶片如图1所示,其中v型叶尖结构如图2所示,叶尖几何参数如下:V-1型叶尖叶片叶尖深度h=1.3 cm,张角0=60°,叶尖宽度a=1.5 cm;V-2型叶尖叶片叶尖深度h=2.6 cm,张角0=60°,叶尖宽度a=3 cm。

1.2测试原理及测试设备

测试系统采用丹麦B&K公司PULSE18.0振动测试分析软件,激励信号由人工施加,力锤所产生的激励信号由其手柄处的数据线传输給数据采集前端:叶片受迫振动后,振动信息由测试处的加速度传感器采集,并由数据线传输给数据采集前端,通过网线传输给交换机,交换机收集数据后输入模态分析系统,该系统完成测试系统的整体设置、控制及测试数据的显示、保存等功能。测试原理和测试设备如图3和图4所示。

1.3测试方法及测点分布

叶轮固有频率测试实验在新疆工程学院能源高效利用技术重点实验室完成,测试叶轮选用三爪卡盘作为夹具来约束叶片,将卡盘放置在阻尼比小的材料上进行测试。

测试方法采用瞬态激振法,振动频率范围取0~400Hz,激励点选用图4中的3、6、9号点和10~21号点,激励方向垂直于叶片,加速度传感器由粘合剂固定在叶片对应测点部位,测点位置为图4中的1~9号点。每次激励点的敲击次数为5次。

1.4实验数据处理

通过ME scopeVES 5.1模态测试软件对PULSE18.0振动分析系统所获得的实验数据进行处理,将PULSE18.0系统所获数据导入ME scopeVES 5.1模态测试软件,数据处理后得到叶轮的固有频率如表1所示。

从表中可以看出对叶片进行V型改型后,随着叶片叶尖部分质量不断减少,叶轮前三阶固有频率不断增大,这是因为对于连续弹性体的叶轮其固有频率与其质量成反比关系,叶轮质量减少则叶轮固有频率应该是增大的,这与以上实验数据所得结果相一致,进一步说明了实验的正确性。

2振动特性测试实验

本次实验在内蒙古工业大学新能源基地B1/K2低速风洞实验室进行,三向振动加速度传感器布置在发电机上,其安装位置如图5所示,其中规定三向振动加速度传感器X轴正方向为风来流方向,y轴正方向为平行于地面向左,Z轴正方向为垂直于地面向上,感光片布置于叶片叶尖位置,叶片在额定风速旋转时,通过滑动变阻器控制叶片转速,叶片旋转时的振动信息由加速度传感器采集,采集的信息由数据线传输到B&K测试系统。

采集未改型叶片、V-1型叶尖叶片、V-2型叶尖叶片3种叶片叶轮在额定风速12m/s不同转速所对应的振动数据,其3个方向的振动特性如图6所示。

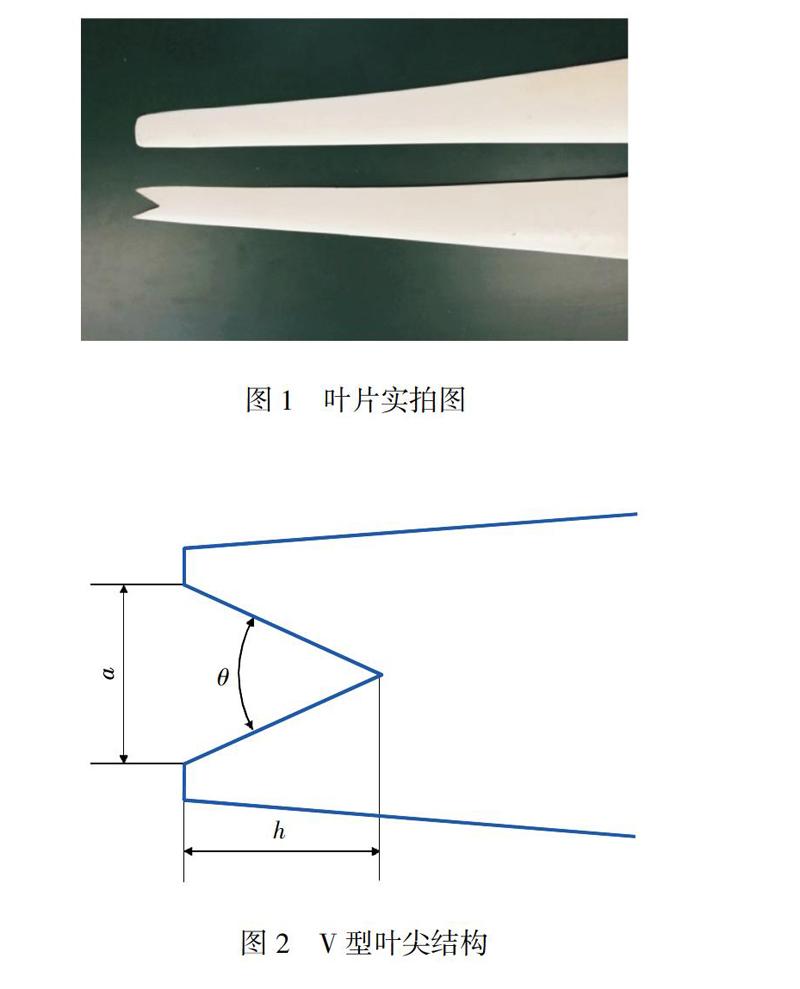

从图中可以看出,叶轮转速在375-625 rad/min时,未改型叶片、V-1型叶尖叶片、V-2型叶尖叶片均出现了剧烈振动现象,其中转速达到500rad/min时,3种叶片振动加速度均达到了最大值,V-2型叶尖叶片振动加速度最大,其次是未改型叶片,最小的是V-1型叶尖叶片.在3种叶片中V-1型叶尖叶片的振动变化趋势最为和缓。故选取转速为500 rad/min分析改型前后叶片三向矢量振动频谱图,如图7所示。

从图中可以看出,在低频率时出现振动的最高点为圆盘效应,次高点为轴向窜动效应,圆盘效应和轴向窜动效应是风轮在挂机状态下普遍存在的两种振动方式,其后峰值分别对应叶片的各阶振动频率,叶片风轮共振一般发生在低频,其共振的条件是叶轮振动频率接近或等于叶轮固有频率或者其倍频,由图7得出叶轮在500 rad/min改型前后前三阶振动频率,如表2所示。

由表1和表2可以看出叶轮振动频率与叶轮固有频率的2倍频较接近,故取叶轮固有频率的2倍频与叶轮振动频率进行比较,研究叶轮固有频率的2倍频与叶轮振动频率的偏离关系,偏离值越接近0则越可能发生共振.越接近100%则发生共振的可能性越低,偏离值=(叶轮振动频率一叶轮固有频率的2倍频)÷叶轮固有频率的2倍频x100%的绝对值,偏离值如表3所示。

由表3可知,在一二阶低频时V-1型叶尖叶轮偏离0%的数值最大,发生共振的可能性较低,V-2型叶尖叶轮偏离0%的数值最小,发生共振的可能性较高,这与风洞实验结果一致。在三阶时3种叶片叶轮其偏离值都较大,均超过20%,这说明3种叶片叶轮在三阶时发生共振的可能性都较低。

3结束语

1)通过对3种叶片叶轮固有频率测试实验,得到了3种叶片叶轮的前三阶固有频率,发现改变叶尖形状减小其质量后获得的V-1型叶尖叶片和V-2型叶尖叶片其固有频率均比未改型叶片要高。

2)在风洞中获得改型前后叶轮的振动实验数据,发现3种叶片叶轮在转速375-625 rad/min之间时均出现了剧烈振动,在转速达到500 rad/min左右时振动达到最大值,其中V-2型叶尖叶片变化最为剧烈,V-1型叶尖叶片变化最为和缓。

3)通过对转速在500rad/min时的振动频谱图分析发现,在一二阶低频时V-1型叶尖叶片叶轮发生共振的可能性较低,V-2型叶尖叶片叶轮发生共振的可能性较高,3种叶尖叶片叶轮在三阶时发生共振的可能性都较低,说明V型叶尖几何参数对风力机的结构动力学特性影响较大,需要进一步优化V型叶尖结构,找到合适结构动力学特性良好的V型叶尖结构几何参数。