液体环氧补口技术在长输管道中的质量控制

张秀云 韩建波 张 羽 陈世伟 王志刚

1.广西天然气管道有限责任公司, 广西 北海 536000;2.中国天辰工程有限公司, 天津 300400;3.中海福陆重工有限公司, 广东 珠海 519000

0 前言

长输管道的防腐保护效果直接关系到油气输送的安全性、可靠性及输送管道的使用寿命[1-2]。外防腐涂层和阴极保护联合防护措施是长输油气管道腐蚀控制的重要手段,而外防腐涂层作为腐蚀控制的首要防线[3-5],在腐蚀控制中起着至关重要的作用。目前国内外在役管道多采用3 PE防腐,3 PE防腐层现场补口作为埋地管道防腐施工的重要工序,是整条管道防腐最薄弱的环节,制约着管道防腐的完整性[6-8]。补口热收缩带(套)系列产品是大型长输管道3 PE防腐层焊口防腐的主流产品,但随着对补口质量要求的不断提高,热收缩带(套)的使用已不能满足使用要求[9-11]。“双组份无溶剂液体环氧涂料”防腐补口工艺作为近年来的一种新型补口工艺,其外观质量、力学性能、防腐效果较热收缩带(套)补口工艺有较大优势,将会越来越多地应用于长输管道的焊口防腐之中[12]。

长输管道通常跨越不同地区,面临的环境也较为复杂[13-15]。及时归纳分析不同环境中长输管道的补口质量问题,并提出切实有效的针对性措施,不仅可以提高补口质量,同时可以提高在役管道的使用寿命。本文以中石化广西天然气管道项目为工程背景,就液体环氧补口技术在两广地区施工过程中易发生的质量问题进行全面、系统的分析,并针对如何提高补口质量提出了合理化建议,可为液体环氧补口技术在我国实际环境中的后续应用提供宝贵经验。

1 液体环氧补口技术简介

管道补口材料与技术的发展与干线管道防腐层材料与技术的发展密切相关[7]。国内长输管道防腐技术主要经历了石油沥青防腐、环氧煤沥青防腐、聚乙烯胶粘带防腐、挤压聚乙烯(2 PE)防腐、熔结环氧粉末(FBE)防腐、改进煤焦油瓷漆防腐、三层聚乙烯(3 PE)防腐、双层熔结环氧粉末和三层聚丙烯(3 PP)防腐等的发展。相应的长输管道补口技术主要经历了石油沥青补口、环氧煤沥青补口、聚乙烯粘胶带补口、环氧粉末补口、聚乙烯热收缩套带补口、液体环氧补口、聚氨酯涂料补口技术等的发展[16-18]。目前3 PE防腐是国内外埋地管道应用最为广泛的防腐方式,针对3 PE防腐层的补口材料应用最广泛的是热收缩带(套),但热收缩带(套)常出现与管体PE层搭接部位密封失效及与管体粘结不良的失效状态[16-17],而液体环氧补口技术正好可以解决这个问题。

液体环氧涂料室温下呈液态,由底漆和面漆两层组成,具有一定的耐冲击、耐划伤等机械性能,并具有良好的绝缘性、耐蚀性、防水渗透性及耐阴极剥离性。由于液体环氧涂料为极性材料,PE层为非极性材料,两者存在一定的化学惰性,往往粘结不牢,附着力一般小于1 MPa。为保证环氧涂料与在役管道3 PE防腐层能较好地粘结,通过采用“气体处理剂极化处理”对PE层表面进行极化处理后[18],环氧涂料与PE层搭接面之间的附着力可以达到7 MPa左右[19-20],能够有效避免搭接部位因粘结不良而引发的失效状态。

2 施工流程及常见问题分析

2.1 施工流程

中石化广西天然气管道项目位于两广地区,其中一、八标段采用的防腐补口材料均为双组份无溶剂液体环氧涂料,采取的补口技术为液体环氧补口技术,具体施工流程见图1。

图1 液体环氧补口技术施工流程

2.2 常见施工问题

为统计液体环氧补口技术常见的施工问题,抽查了中石化广西天然气管道项目第一、八标段2016年8~11月各500道焊道补口质量,经现场质量检查发现,不合格补口共计155道,具体结果分布见表1。

表12016年8~11月不合格补口数量统计

月份891011抽查数量/道500500500500不合格数量/道35404238

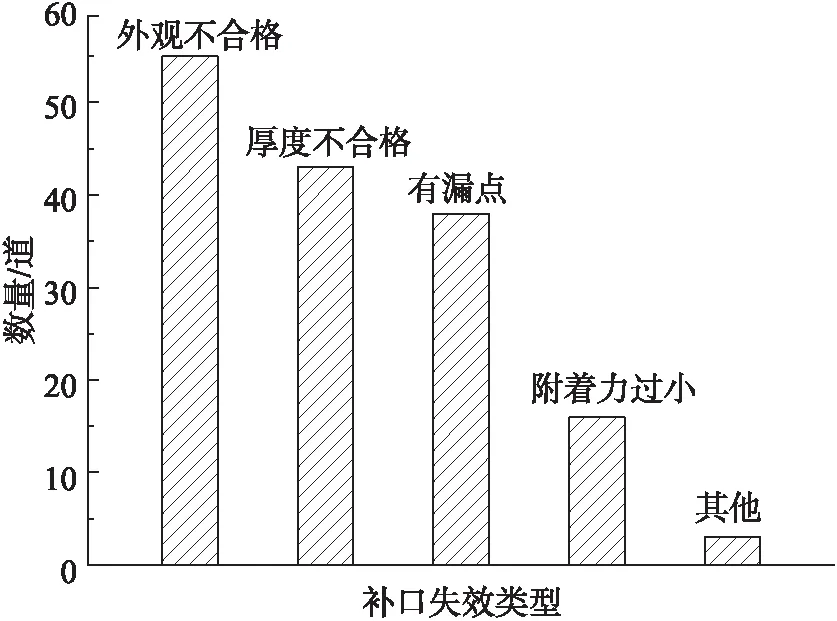

进一步统计不合格补口的失效类型,结果见图2。

图2 不合格补口失效类型

由图2可知,液体环氧补口在长输管道中的失效类型主要有:

1)防腐层外观不合格。

2)防腐层厚度涂装不均匀,管道上表面及焊缝处厚度不符合设计要求。

3)附着力低,拉拔实验不合格。

4)电火花检漏出现漏点。

2.3 质量问题分析

2.3.1 外观质量问题

2.3.1.1 表面流挂

表面流挂是指由于涂料流动不均匀而导致部分涂料往下垂挂的现象。造成环氧涂料流挂的因素众多:

1)施工人员的操作技能不熟练,个别新入场施工人员未经岗前培训直接操作。

2)施工环境影响,两广地区夏季温度较高,导致管壁温度过高,漆料比正常温度状态下的黏稠度要低很多。另外由于阳光曝晒导致补口涂料表干时间较长,涂料流挂现象严重。

3)当防腐涂料质量不合格或者涂料与固化剂配比不合格(固化剂量较少)时也会出现流挂现象。

表面流挂的具体表现形式见图3。

2.3.1.2 局部起包

局部起包是涂装后的补口表面出现凸起成泡或破裂的情况。一般造成局部起包的原因主要有:

1)搅拌无方向性,造成空气混入涂料,涂装时未将混入的空气及时处理。

2)涂装时若焊口处湿度较大,涂装完成后管壁水分向外蒸发释放压力导致补口表面局部起包。

局部起包的具体表现形式见图4。

2.3.1.3 表面有麻点

一般要求底漆表干后实干前开始涂装面漆,若底漆达到实干,则要求对底漆进行喷砂或手工打磨后再进行面漆涂装,若底漆表干前或实干后未及时打磨而直接涂面漆则容易导致表面不光滑;另外,两广地区雨季时间久,下雨时若不对刚涂装完还未实干的补口进行有效防护,会使补口表面不光滑,出现麻点。图5为现场发现的表面具有麻点的管道补口。

a)整体表面流挂

b)局部表面流挂 图3 表面流挂

图4 局部起包

图5 表面有麻点

2.3.1.4 边缘翘起

规范要求补口处防腐层和管体防腐层的搭接处应做成长度不小于100 mm的阶梯形接茬,并沿管道轴向对距裸露金属与PE交界处5 cm以内的PE表面进行喷砂或手工打磨处理。容易导致补口涂料与PE结合处不牢固,发生边缘翘起现象的原因主要有:

1)未对PE层表面进行打毛处理。

2)涂装时超越了打毛处理区域或PE层极化处理区域。

2.3.1.5 表面开裂

首先,若底漆表干前进行面漆涂装,底漆在干燥过程中会因收缩而使表层漆开裂;其次,涂装前管壁湿度较大将导致补口在太阳曝晒下产生开裂。另外若螺旋焊缝与直焊缝交界处过度不平滑而有厚度差时,会使得两者的固化速度不一,从而导致先固化部位对后固化部位产生拉应力,致使补口表面开裂。

2.3.2 厚度不足

防腐层厚度的质量问题主要表现在焊缝处及管道上表面的防腐层厚度小于设计要求。这是因为液体具有流动性,尤其当夏天温度较高时,涂料黏稠度较低,固化效果差,涂装时,若施工人员不对管道上表面及焊缝做特殊处理,往往会导致补口厚度不足。图6为检查过程中发现的补口厚度不符合规范的现场图。

图6 焊缝处厚度不足

2.3.3 漏点

漏点是液体环氧补口中最常见的质量问题,导致漏点产生的原因是多方面的:

1)由于焊缝两侧的焊渣、毛刺等不挂漆,补口前如果焊渣、毛刺等仍未被除掉,则容易成为漏点隐患。

2)长输管线多在野外施工,两广地区多为水田,施工现场蚊虫较多,而双组份液体环氧涂料涂装后散发的气味极易吸引蚊虫,在底漆或面漆涂完未表干时,部分蚊虫直接扑在并黏附于漆料表面,若不及时处理,往往成为薄弱点。

3)在厚度较薄的焊缝处或表面存在起包、麻点及开裂处,也极易形成漏点。

图7为补口易产生漏点处。

a)蚊虫处易引起漏点

b)焊渣、焊瘤处易引起漏点 图7 易产生漏点处

2.3.4 附着力不足

喷砂完成后,若管壁表面灰尘及磨料残渣不彻底清除,易造成灰尘度超标,影响附着力;另外,防腐涂料与固化剂配比不合格,若涂料所占比例较大,会使涂料难以彻底固化,若固化剂所占比例较大,会造成脆性过大而导致附着力检测不符合要求。图8为检查过程中发现的补口附着力不符合规范的现场图。

图8 附着力小于规范要求

3 质量控制

从人员、设备、材料,施工工艺,施工工程,环境等方面对液体环氧补口质量进行控制。

3.1 人员、设备、材料

施工前,要求防腐施工人员完成岗前培训及技术交底,持证上岗,施工过程中加强施工人员的责任心与质量意识,提高施工人员的操作水平。

严格把控材料报验关,检查双组份环氧材料的产品合格证(标明材料名称、型号、批号及生产日期、有效期等)、由技术质量监督部门出具的技术质量检测报告、产品标准、使用说明书及本批产品检验报告文件,检查喷砂用石英砂的规格及喷砂后吹扫用压缩空气是否干燥洁净,保证材料质量符合要求。

检查设备的鉴定和校准情况,并严格按照设备报验程序进行报验,要求合格证、检定证书齐全且均在检定周期内。

3.2 施工工艺

1)涂装前进行严格的表面预处理,保证钢管焊缝的余高不超过2.5 mm,焊缝与母材、焊缝和螺旋焊缝交接处平滑过渡,避免发生表面开裂、厚度方面的缺陷。另外对焊接时产生的焊瘤、焊渣及毛刺、锋利的边角、起层等表面缺陷要磨平并清理干净,防止漏点产生。

2)喷砂完成后,达到GB/T 8923《涂覆涂料前钢材表面处理 表面清洁度的目视评定》中除锈质量等级要求,喷砂处达到Sa 2.5级,手磨处达到St 3.0级,锚纹深度达到50~90 μm,并保证钢管表面的铁锈、油污、氧化皮等彻底清除,避免附着力不符合要求的情况发生。喷砂时采用干法喷砂,保证喷砂磨料干燥,并对喷砂完成后的金属和PE层表面进行吹扫并干燥,避免补口表面出现开裂、局部起包及附着力不合格等现象。

3)涂装前检查涂料的密封性及使用日期,确保涂料的可用性。严格按照产品说明书进行涂料与固化剂的配制,避免产生因配比不当而引起表面流挂及附着力不符合要求。另外,涂料搅拌时建议沿同一方向搅拌,避免空气混入导致补口表面局部起包。

4)涂装前务必再次检查确保钢管表面无返修、潮湿和有其他污物。为了使涂装厚度均匀,保证补口表面质量,建议底漆与面漆各涂装两次,每道焊口共涂装四次,且每次涂装都是在上层涂料表干后实干前实施。若上次涂料已达到实干,要求对上次涂料进行喷砂或手工打磨后再进行面漆涂装,以保证补口表面的光滑及底漆与面漆之间的粘结力牢固。由于一瓶底漆与一瓶固化剂混合后的量正好可以刷一道焊口(面漆也如此),涂装过程中,可以将两道相邻焊口作为一组,每次共用一桶底漆(面漆),这样既避免了涂料混合后因未及时使用而引发的质量问题,又提高了工作效率。建议每组焊口涂装配备3名操作人员,其中2人同时负责一道焊口涂装,另外1人则负责处理上一道已涂装完成的补口质量问题。在底漆与面漆的涂装过程中,确保涂料未固化前反复涂装,避免产生表面流挂与起包。针对焊缝等厚度薄弱区域,建议先用底漆刷涂一遍,再进行整体涂装。涂装过程中若发现漆料表面附着有蚊虫等,用铁丝等小工具将蚊虫全部去除后重新补涂。涂装时严禁超越打毛处理区域和PE层的极化处理区域,避免边缘翘起。

3.3 施工过程

为避免个别防腐机组施工人员偷工减料,出现不喷砂除锈或者喷砂除锈等级不满足规范要求以及不进行气体极化处理直接防腐现象,要求机组施工人员在施工过程中拍摄喷砂完成后及气体极化处理过程中每道补口与焊口号的照片,EPC现场监管人员与现场监理在现场检查过程中,一方面关注正在施工的补口质量,另一方面对施工过程中的拍摄照片进行核查,发现不合格现象立即整改。通过以上措施,使补口施工过程质量可控。图9为现场喷砂及气体极化处理后焊道与焊口号组图。

a)现场喷砂处理后焊道与焊口号组图

b)气体极化处理后焊道与焊口号组图 图9 现场喷砂及气体极化处理后焊道与焊口号组图

3.4 环境

3.4.1 温度

两广地区属于亚热带气候地区,常年温度保持在5℃以上,一般不采取任何预热措施。但夏季由于温度过高,导致补口施工涂料固化困难,表干时间较长,管道底部流挂现象严重,钢管上表面厚度不符合要求。因此,在此类地区应避开日高温时段施工。另外,一旦出现流挂、起包等现象时,要在涂料未实干前进行反复涂装,确保补口质量合格。

3.4.2 湿度

4 结论

液体环氧补口技术作为一种新型补口工艺,因其优良的综合性能,必将大量应用于长输管道防腐补口工序。现场施工质量会影响涂层的最终使用性能,只有在施工过程中,严格把控施工人员、设备及材料质量,并针对不同的施工环境,因地制宜地确定相应的施工工艺,才能提高液体环氧技术的补口质量,获得良好的防腐性能。

参考文献:

[1] 刘元洪,李长勇,李良均.三层PE防腐管道补口质量缺陷及其解决办法[J].天然气工业,2015,35(5):99-101.

Liu Yuanhong, Li Changyong, Li Liangjun. Solution to the Defects in 3 LPE Field Coating for Welded Joints of Pipelines [J]. Natural Gas Industry, 2015, 35 (5): 99-101.

[2] 李媛媛,曾海伟,李洪福.长输管道防腐蚀补口质量控制[J].腐蚀与防护,2013,34(6):523-525.

Li Yuanyuan, Zeng Haiwei, Li Hongfu. Quality Control of the Joint Coating in a Long Distance Pipeline [J]. Corrosion & Protection, 2013, 34 (6): 523-525.

[3] 李 盼,陈家磊.埋地长输管道防腐与质量管理[J].中国石油和化工标准与质量,2014,34(11):209.

Li Pan, Chen Jialei. Corrosion Prevention and Quality Management of Buried Long-Distance Pipeline [J]. China Petroleum and Chemical Standard and Quality, 2014, 34 (11): 209.

[4] 胡士信,董 旭.我国管道防腐层技术现状[J].油气储运,2004,23(7):4-8.

Hu Shixin, Dong Xu. The Technical Status Quo and Disparities in China’s Pipeline Coating Industry [J]. Oil & Gas Storage and Transportation, 2004, 23 (7): 4-8.

[5] 冯成功,张 平.埋地长输管道防腐方法及质量控制[J].焊管,2011,34(1):62-65.

Feng Chenggong, Zhang Ping. Anticorrosive Method and Quality Control for Buried Ground Long-distance Transportation Pipeline [J]. Welded Pipe and Tube, 2011, 34 (1): 62-65.

[6] 吴淑贞,马金濮.管道防腐补口技术的进展及施工要求[J].石油和化工设备,2010,13(3):39-42.

Wu Shuzhen, Ma Jinpu. Technology Progress and Construction Technique of Field Joint Coatings for Pipelines [J]. Petro & Chemical Equipment, 2010, 13 (3): 39-42.

[7] 李晓越,刘旭辉.3 PE输油管道补口的质量控制[J].石油库与加油站,2014,23(6):19-21.

Li Xiaoyue, Liu Xuhui. Quality Control of 3 PE Joint Coating Material for Pipeline [J]. Oil Depot and Gas Station, 2014, 23 (6): 19-21.

[8] 陶志刚,王 龙,赵建国.油气管道外防腐补口技术研究进展[J].油气储运,2014,33(7):692-695.

Tao Zhigang, Wang Long, Zhao Jianguo. Progress in Technique Research on Modern Field Coating for Weld Joint of Oil and Gas Pipelines [J]. Oil & Gas Storage and Transportation, 2014, 33 (7): 692-695.

[9] 王芷芳.解决3层PE管道现场补口问题势在必行[J].腐蚀与防护,2013,34(4):342-345.

Wang Zhifang. Importance of Solving the In-Situ Mending Problem of Three-Layer PE Pipeline [J]. Corrosion & Protection, 2013, 34 (4): 342-345.

[10] 宋 飞,潘红丽.管道防腐补口材料及施工技术现状及展望[J].新疆石油科技,2016,26(1):46-51.

Song Fei, Pan Hongli. Current Situation and Prospects of Pipe Anti-Corrosion Fill Materials and Construction Technology [J]. Xinjiang Petroleum Science & Technology, 2016, 26 (1): 46-51.

[11] 雷瑞林.埋地管道三层PE防腐层补口施工工艺研究[J].石油和化工设备,2011,14(1):49-51.

Lei Ruilin. Underground Piping Three Layer PE Antisepsis Eclipse Layer Construction Craft Research [J]. Petro & Chemical Equipment, 2011, 14 (1): 49-51.

[12] 董振丰,赵常英.埋地钢质管道熔结环氧粉末外防腐层补口方法比较[J].管道技术与设备,2002,(3):30-31.

Dong Zhenfeng, Zhao Changying. Comparison with Methods of Field Coating for Welded Joint in the External Fusion Bonded Epoxy Coating for Steel Pipeline [J]. Pipeline Technique and Equipment, 2002, (3): 30-31.

[13] 陆仁艳,孙厚超.油气长输管道工程对沿线生态环境的影响及保护措施[J].能源与环境,2008,(2):85-87.

Lu Renyan, Sun Houchao. Impact and Protection Measures of Long-Distance Oil and Gas Pipeline Project on Ecological Environment Along the Route [J]. Energy and Environment, 2008, (2): 85-87.

[14] 张其滨,张丽萍,刘金霞,等.管道3 LPE防腐层补口技术研究和应用新进展[J].石油工程建设,2014,40(1):45-49.

Zhang Qibin, Zhang Liping, Liu Jinxia, et al. Progress in Development and Application of Weld Joint Coating Technology for Pipeline with 3 LPE Coating [J]. Petroleum Engineering Construction, 2014, 40 (1): 45-49.

[15] 张富春,段 红,王 猛,等.长输天然气管道防腐补口施工质量控制[J].全面腐蚀控制,2013,27(1):19-21.

Zhang Fuchun, Duan Hong, Wang Meng, et al. Quality Control of Anticorrosion Coatings Applied on the Field Joints of Long-Distance Natural Gas Transmission Pipelines [J]. Total Corrosion Control, 2013, 27 (1): 19-21.

[16] 张自力,王留彬,张 莉,等.热收缩带补口应用问题探讨[J].防腐保温技术,2010,18(3):44-47.

Zhang Zili, Wang Liubin, Zhang Li, et al. The Investigation into Application Problems About Heat-Shrink Belt Patch of Pipeline in Our Country [J]. Anticorrosion & Insulation Technology, 2010, 18 (3): 44-47.

[17] 周武德.3 PE管道补口的极化处理技术[J].油气储运,2011,30(3):213-215.

Zhou Wude. Polarization Processing Technology for Field Joint Coating of 3 PE Pipeline [J]. Oil & Gas Storage and Transportation, 2011, 30 (3): 213-215.

[18] 陈守平,顾玉佳,孙卫松.3 PE表面处理与双层改性环氧涂层补口结构试验[J].石油工程建设,2012,38(5):43-45.

Chen Shouping, Gu Yujia, Sun Weisong. Tests of 3 PE Surface Treatment and Field Joint with Double Layer Modified Epoxy Coating [J]. Petroleum Engineering Construction, 2012, 38 (5): 43-45.

[19] 王 纲.气体极化处理剂在3 PE防腐管线液态环氧补口技术中的应用[J].化学工程与装备,2012,(11):102-104.

Wang Gang. Application of Gas Polarization Treatment Agent in the 3 PE Anti-Corrosion Pipeline Liquid Epoxy Reinforcement Technology [J]. Chemical Engineering & Equipment, 2012, (11): 102-104.

[20] Banach J. Liquid Epoxy Coatings for Today’s Pipeline Coating Challenges [C]//Paper Presented at the NACE Northern Area Western Conference,16th-19th February 2004, Victoria, BC, Canada. Houston: NACE.