无铅仿金属光泽釉的试制

董伟霞,包启富,周健儿,万飞

(景德镇陶瓷大学材料科学与工程学院,景德镇333001)

1 前言

金属光泽釉作为一种特殊的结晶釉,由于其耐气候性和耐腐蚀都很好,而且还可以形成十分逼真的金属质感光泽效果,具有很高的使用和欣赏价值,因此被广泛地应用于建筑陶瓷行业。金属光泽釉在应用上有三个特点:(一)由于其金属质感使得瓷砖特别是仿古砖的表现力更强。金属光泽釉同时突破了釉面与坯体结合的仿古效果,可以达到以假乱真的境界。(二)生产的灵活性很大,尤其是瓷砖生产。瓷砖生产厂可以在原有的生产线上实现生产金属光泽釉的釉面砖,而且客户可以特别定制不同色调的金属光泽。(三)金属光泽釉产品光泽的持久性很好,给人以古朴的金属质感。同时又具有良好的热稳定性,耐酸耐碱,而且还可以长时间保持表面的洁净。在家庭装修过程中如果搭配其它淡色调的产品,可以完美的达到明暗相间、色泽古朴柔和完美协调的艺术效果。

但是到目前为止,大部分的金属光泽釉都是以铅硼作为基础。这样的优点是可以提高釉的高温流动性,增加釉面的光泽度,所呈现出来的色泽都很好。但是在生产过程中易造成环境污染,易使操作工人受到重金属铅的危害,这种危害可以说是永久性的,很难从我们身体里排出去。同时这类产品在使用过程中如果遇到酸的腐蚀就容易造成铅从釉中溶出而危害人体健康。因此本论文希望通过在已有的金属光泽釉的配方上加以改进,不引入含铅硼的有毒物质,同时研究出釉面效果好的金属光泽釉的配方和工艺。试验过程中采用单因素法,考察二氧化锰、氧化铜等着色氧化物对釉面产生金属光泽的影响,同时探索出最佳的烧成制度,并努力寻找一种性能优越、生产工艺简单而且烧成温度低,满足快速烧成的无铅金属光泽釉的配方及其工艺条件。

2 实验过程

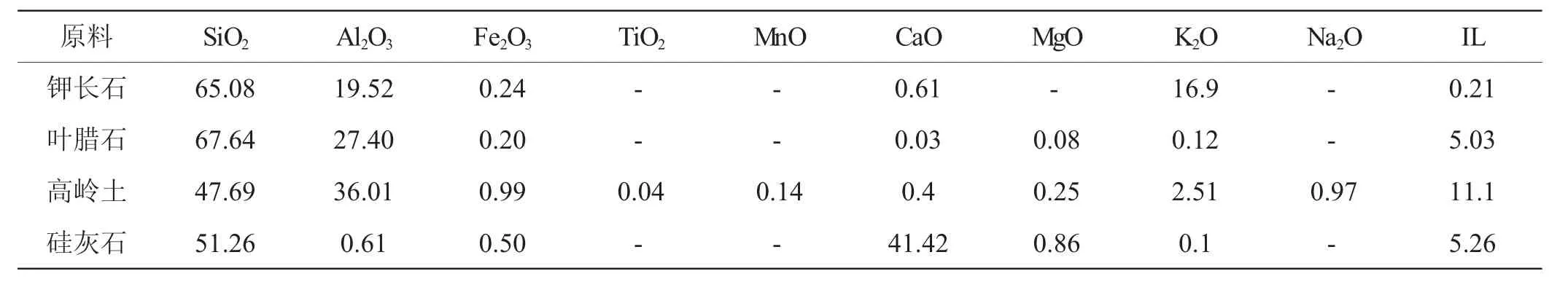

所用的矿物原料化学组成见表1,其它原料均为化学纯。

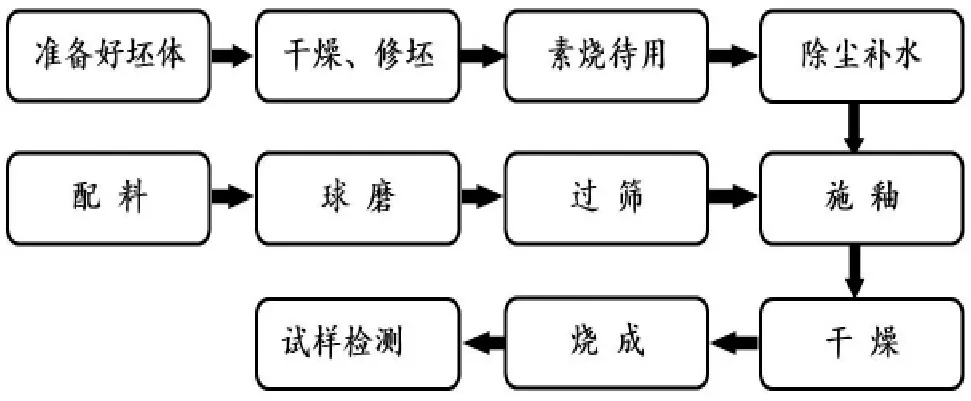

金属光泽釉的具体过程见工艺流程图1。

图1 实验工艺流程图

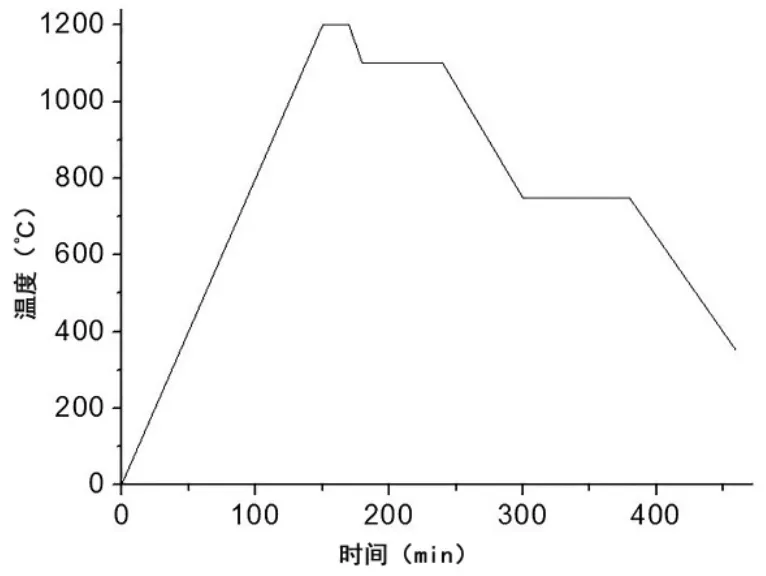

具体工艺参数:料:球:水比例为 1:2:0.65;釉浆细度为过250目筛,筛余小于0.1%;烧成曲线如图2所示。

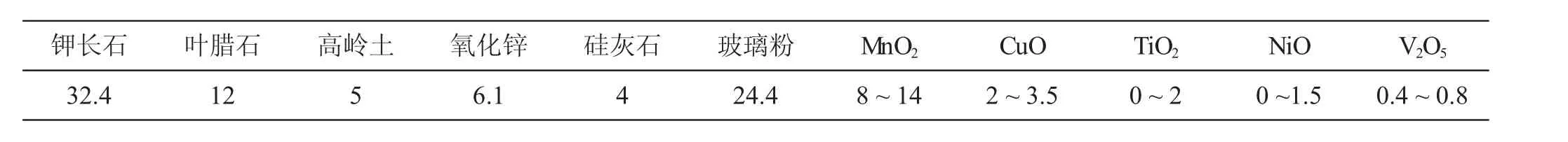

选择无铅金属光泽釉的基础釉配方作为探究性实验,其配方组成如表2所示。

图2 烧成曲线

表1 实验用矿物原料的化学组成

表2 基础配方A组成(%)

3 实验结果与分析

3.1 工艺条件和烧成温度对金属光泽釉面效果的影响

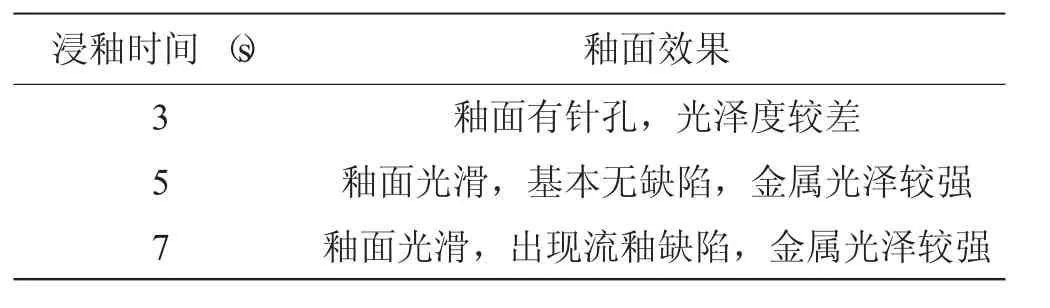

表3 探索性配方A的实验结果

从表3可以看出,浸釉时间为5 s的釉面最好,金属光泽强。随着浸釉时间的增加,釉面从有针孔到无针孔的变化,但同时集釉程度也在不断地增加,最终导致了流釉的缺陷。说明釉层过厚会流釉,过薄出现针孔,因此本实验的浸釉时间取5 s。

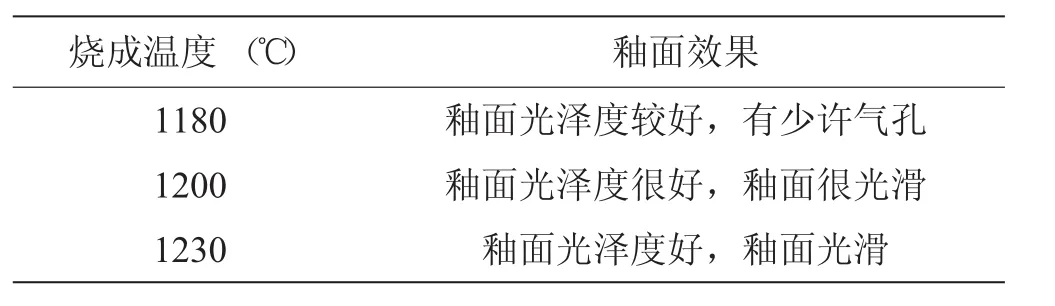

在较优配方的基础上改变烧成温度,浸釉时间为5 s,其试验结果如表4所示。

表4 较优配方在不同温度烧成的结果

由表4可知,烧成温度为1180℃时釉面存在气孔缺陷,在1200℃和1230℃时釉面光泽度都较好,说明该配方的烧成范围较宽。从节约能源角度考虑的话选取烧成温度为1200℃最佳。

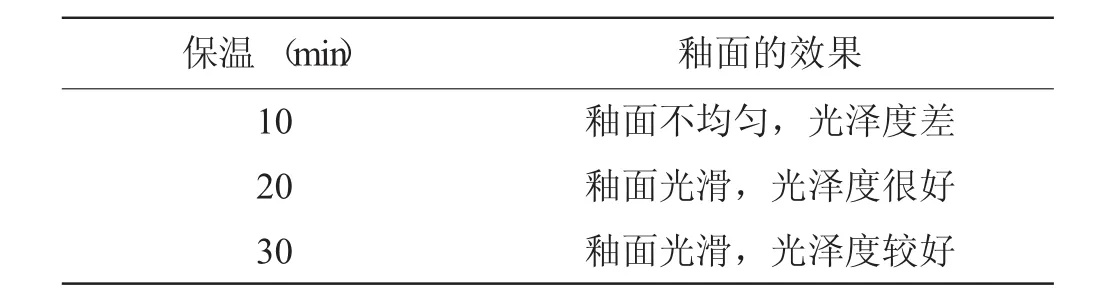

在较优配方基础上,改变保温时间,浸釉时间5 s,烧成温度1200℃,其试验结果如表5。

表5 A配方在不同保温时间烧成的结果

由表5可知,保温时间为20 min的釉面光泽度最好,保温时间为30 min釉面呈现暗金属光泽。保温时间为10 min釉面光泽度一般。这是由于过低的温度和过短的保温时间会使得反应不完全,而且低温下的釉层粘度大,析晶受阻。然而过高的温度和过长的保温时间会加剧坯釉的反应,使得釉层过多地进入到坯体,特别是坯中铝、硅对尖晶石的析出起阻碍或溶解的作用。因此保温时间为20 min最佳。

终上所述,在A配方的基础上选取浸釉时间为5 s,烧成温度为1200℃,保温时间为20 min,开展下面的试验研究。

3.2 金属氧化物对金属釉面效果的影响

3.2.1 MnO2的添加量对金属釉面效果的影响

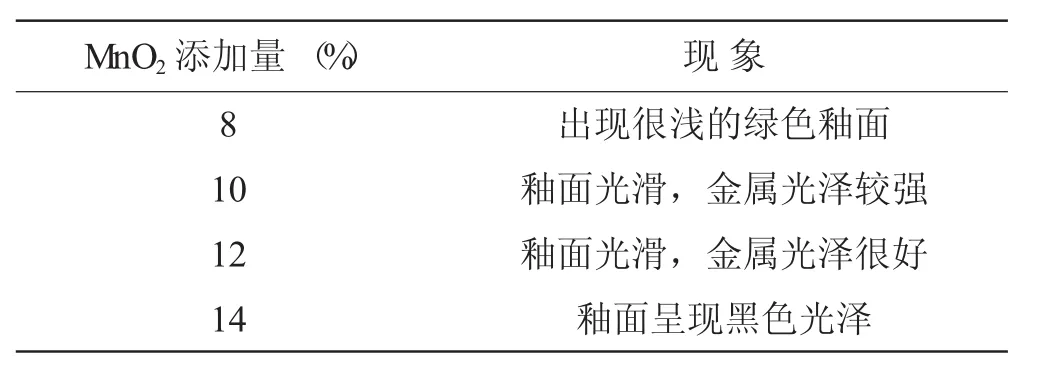

在A配方的基础上改变MnO2的添加量,其试验结果如表6。

表6 不同MnO2添加量对釉面效果的影响

由表6可知,MnO2添加量为8%时釉面略微发绿,而增加到14%时釉面则发黑,添加量为12%时,表面金属光泽较强。这主要是由于随MnO2的含量不断增加,有利于铜锰尖晶石的析出,但是过多的MnO2会使釉面发黑。因此MnO2添加量取12%。

3.2.2 CuO的添加量对金属釉面效果的影响

在较优配方基础上改变CuO的添加量,其试验结果如表7。

表7 不同CuO添加量对釉面效果的影响

从表7可知,CuO添加量为2%时,釉面光泽度差且发黑,添加量为2.5%釉面光滑,光泽度好,3%时釉面光滑有点发绿,3.5%时釉面光滑,出现大面积的绿色。就四个样品的釉面效果而言,当CuO 2.5%时釉面金属光泽效果最好。釉面发绿的原因是CuO含量过多使釉面发绿;过低则不能形成铜锰尖晶石,因此CuO添加量取2.5%。

3.2.3 NiO的添加量对金属釉面效果的影响

NiO用作陶瓷和玻璃的颜料,在陶瓷工业中用作瓷釉的密着剂和着色剂,在本釉料中主要起着色剂的作用。

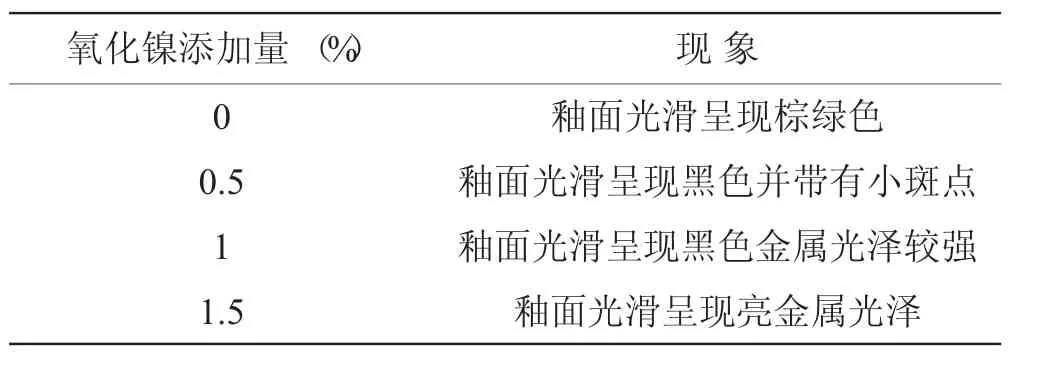

在A配方的基础上改变NiO的添加量,其试验结果如表8。

表8 不同NiO添加量对釉面效果的影响

从表8可知,当NiO添加量为0%时,釉面呈现棕绿色,光泽度一般。添加量为0.5%时,釉面出现无数的小斑点。添加量为1%、1.5%时釉面都能产生较好的金属光泽。3.2.4 TiO2添加量对金属釉面效果的影响

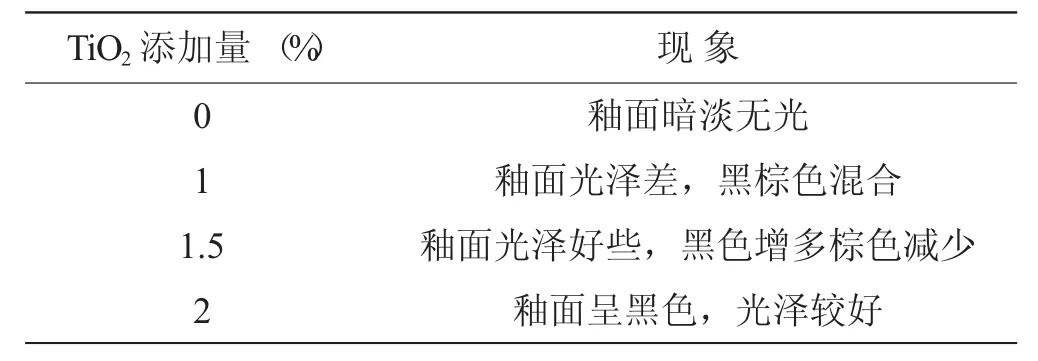

在较优配方的基础上改变TiO2的添加量,其试验结果如表9所示。

表9 不同TiO2添加量对釉面效果的影响

由表9可知,TiO2添加量为0%釉面黑色无光,而1%、1.5%、2%的光泽度较好,TiO2的添加量在1.5~2%时产生金属光泽的效果最为明显。TiO2能降低釉的表面张力,有利于晶体的形成和有序排列于釉层表面,使釉面更加平整光滑产生较强的金属光泽,同时它还会富集在釉层表面使釉表面光泽度提高。

3.2.5 V2O5对金属釉面效果的影响

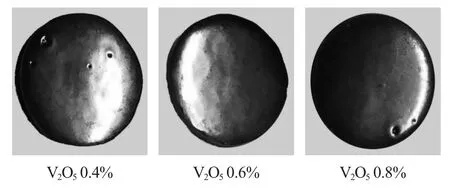

在较优配方的基础上加入V2O5,其试验结果见图3所示。

图3 不同V2O5添加量的釉面效果图

由效果图3可知,V2O5添加量为0.6%的釉面光滑平整,基本没有釉面的缺陷,说明V2O5降低釉表面张力的能力强,晶体在釉面紧密排列,但是由于过多的析晶导致釉面的光泽度较差。

4 结论

本论文采用钾长石、高岭土、氧化锌、叶腊石、硅灰石和玻璃粉等普通陶瓷原料及氧化铜、二氧化锰、NiO、TiO2等化工原料制备无铅金属光泽釉。其实验结果如下:

(1)在本次实验中发现,CuO 2.5%,MnO212%时有利于晶体的形成并析出,并且随着MnO2的不断增加,更有利于晶体的形成,但是过多的MnO2会使釉面发黑。

(2)合适的V2O5量(0.6%)对降低釉面表面张力的效果较明显,有利于晶体的析出。

(3)TiO2能很好的降低釉的表面张力促进析晶,其含量在1.5~2%时釉面的光泽度最好,表面还均匀析出晶体。

参考文献

[1]董伟霞,包启富,刘志飞.仿银金属光泽釉的研制[J].中国陶瓷工业,2010,17(1):12-15.

[2]董伟霞,包启富,陆健.仿黄金光泽釉的研究 [J].佛山陶瓷,2008,18(6):1-3.