脱硫脱硝活性炭成型工艺条件研究

陈春林

(大同煤业金鼎活性炭有限公司,山西 大同 037000)

脱硫脱硝活性炭,俗称活性焦,属于煤质颗粒活性炭范畴,其专用领域为火电厂尾气、大型火炉尾气以及钢铁厂烧结尾气等制炼尾气处理工作的专用产品,具有脱汞、脱砷、降低粉尘污染等处理作用的同时,主要可同步净化SO2和NOx。因脱硫脱硝活性炭的使用规模大,因此对活性炭提出了可循环利用的要求,为达到该要求,就必须保证脱硫脱硝活性炭强度、颗粒大小合格、可重复利用特征等符合要求。

1 活性炭脱硫脱硝原理

如图1脱硫脱硝工艺流程图所示,活性炭脱硫脱硝工艺为:先将含氮氧化物、含硫氧化物通过除尘与水间接换热冷却,利用风机将其送入吸附塔中,活性炭在吸附塔内随移动床进行下移运动,下移过程中,通过提升机在吸附塔上部添加新的活性炭,提升机将卸出活性炭送往再生塔,最后通过浓缩器放入酸储槽,将其作为产品出售。

1.1 工艺原理

先选择细中孔、微孔的活性炭,将其于40 ℃~45 ℃下预热,之后,在预设温度下,与含盐泥少、含铁低的离子膜碱进行均匀混合并浸泡一段时间,取出后在特定温度热空气中进行烘干,将其氧化到一定程度后开始降温,利用去离子水对其进行喷雾,用水将碳孔表层进行覆盖,随后,通过筛选、冷却得到脱硫脱硝浸渍活性炭。

1.2 浸渍原理

经过初步浸渍后,在热空气流中的活性炭将发生如式(1)反应。

图1 脱硫脱硝工艺流程图

(1)

如式(1)所示,通过此法制造的脱硫脱硝浸渍活性炭,在具备活性炭基本吸附功能外,活性炭表面碱度也增大。

1.3 脱硝原理

1) H2S脱除原理[R表示碱金属离子分离,见式(2)~式(5)]:

2H2S+O2=2S+2H2O

(2)

H2S+R2CO3=R2S+H2O+CO2↑

(3)

2ROH+H2S=R2S+2H2O

(4)

R2S+3O2=2R2SO3

(5)

2) SO2脱除原理[R表示碱金属离子分离,见式(6)~式(9)]

2SO2+O2=2SO3

(6)

SO3+2H2O=H2SO4

(7)

H2CO4+R2SO3=R2SO4+H2O+CO2↑

(8)

2ROH+SO2=R2SO3+H2O

(9)

3) COS的脱除原理[见式(10)]

COS+H2O=H2S+CO2↑

(10)

在式(10)中,脱除COS以水解为主,先生成H2S,随后按照式(2)、式(3)、式(4)进行COS的脱除。

1.4 主要特点

1) 以表面布满细中孔和微孔作为浸渍载体,提供充足的反应场所进行脱硫脱硝。

2) 应用了去离子水的喷雾技术,将已经氧化且烘干的碳增加湿度,增加了碳的硫容。

3) 浸渍液采用高纯度离子膜经氢化物进行活性炭浸渍,有效将活性炭表面碱度增大,使其在一定温度下进行酸碱中和,又因中和的快速反应,使H2S、NOx以及SO2快速被脱附。

4) 活性炭脱硫阶段,主要产物为硝酸盐、可溶性硫酸盐,通过水洗硫酸盐可进行再生。

5) 氧化、烘干技术工艺独特,将经过浸渍的活性炭利用热空气进行氧化和烘干,直接将氧化性物质加入。

1.5 活性炭脱除SO2和NO2的反应机理

SO2在活性炭表面经过氧化吸收,形成硫酸,其反应如式(11)。

2SO2+O2+2H2O→2H2SO4

(11)

在吸收塔加入氨以后,可将NO脱除,反应如式(12)。

4NO+O2+4NH3→4N2+6H2O

(12)

2 脱硫脱硝活性炭成型工艺条件

为研究对脱硫脱硝活性炭成型造成影响的工艺条件,从原料配比、拟合温度以及碳活化条件三方面探讨脱硫脱硝活性炭的成型工艺条件。

1) 原料对活性炭的影响。

原料煤不同,其生产出来的产品指标也有所差异,在生产过程中,其原煤的品种、配比等条件,须根据客户要求来调整。单一煤种,通常条件下都不足以满足生产的需求,因此在实际生产过程中,会经常出现通过配煤达到产品要求的情况。实验采用焦煤、焦粉配煤,高温煤焦油作为黏结剂。表1、表2分别为原料指标、产品质量对比数据。

表1 原料煤指标数据

通过产品质量对比数据(表2)可看出,合格的脱硫脱硝活性炭可以通过焦煤与焦粉的合理配比生产,不同配比生产出的脱硫脱硝碳,其指标也有所不同,在实际生产过程中,须根据订单进行配比调整。

2) 焦煤黏结指数对原料配比的影响。

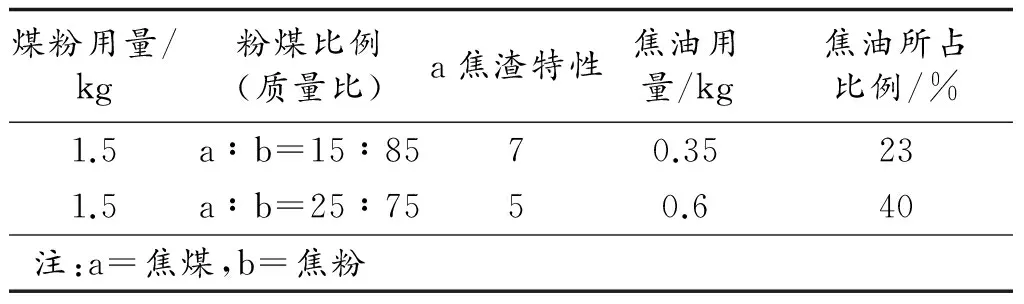

表2 产品质量对比数据

当原料煤黏结指数较高时,焦煤碳化期间所形成的胶质体会对物料起到黏结作用,继而焦油配入量会大量减少,使其有效节约成本。但是实验表明,在实际生产中不能将高焦渣性的主焦作为原料,其原因是,当焦油配入量过少时,碾压造粒机无法使物料成型。平模碾压造粒机最大压力为10 MPa,而在焦油配量不够的情况下,压力为25MPa的四柱液压机都无法使物料成型,平模碾压造粒机自然无法完成成型工作。为满足成型条件,须使用低黏结指数的1/3焦煤,虽然焦油用量有所增大,成型率却得到有效提高,同时不会出现结焦现象[1-3]。焦油用量对比数据如表3。

表3 焦油用量对比数据

由表3数据可看出,在生产过程中,考虑焦油用量的同时,还须通过焦渣特性以及实际情况来作出调整。

3) 压条机温度对质量的影响。

在混捏过程后,物料在四柱液压机料筒内受到冷却,压条后续过程中会出现压力不足的现象,继而无法成型。因此,为满足活性炭成型条件,就需要在压条之前,对四柱液压机的模具及料筒做提前预热工作[3]。在生产过程中,将本工段混合造粒单元生产设备进行蒸汽保温,这样有利于水、煤粉和煤焦油均匀分散、浸润、渗透,进而生产出表面光滑、强度高且不易粉碎的优质生碳条。

3 结语

合格、优质的脱硫脱硝活性炭,可以通过焦油、焦煤以及焦粉的合理配比生产出来,其具体比例应根据实际生产中的客户订单需求而进行调整。在实际生产过程中,脱硫脱硝活性炭的成型温度条件应保持在60 ℃~80 ℃的温度条件下进行,继而提高活性炭的成型率。

参考文献:

[1] 宋洁琼.脱硫脱硝活性炭成型工艺条件探讨[J].科技与创新,2016(21):155.

[2] 梁建利.脱硫脱硝活性炭生产工艺研究及实验性分析[J].山西焦煤科技,2015,39(z1):70-72.

[3] 黄济民,温维丽,陈琪,等.内蒙古无烟煤制备脱硫脱硝活性炭的研究[J].能源环境保护,2016,30(3):31-33.