ASTM E 23:2016b《金属材料缺口试样标准冲击试验方法》简介

合肥通用机械研究院有限公司□戴清晨 陆戴丁 陈 勇

1 概述

夏比缺口冲击试验,作为评价金属材料力学性能的一种常规试验,广泛应用于各高校和科研院所的实验室,以及金属材料生产企业的抽样检查试验室等。试验通常是依据标准要求,将坯样加工成具有规定的缺口形式和几何尺寸的标准试样,运用仪器在冲击载荷作用下测得冲击吸收能量,以及断口的剪切面积和膨胀值等。ASTM E 23:2016b《金属材料缺口试样标准冲击试验方法》在2012年的版本 (ASTM E 23:2012c)基础上进一步修订,形成了最新的ASTM E 23:2016b。与2012版相比,2016版进一步确认了前版 (2012版)已经删除的预制裂纹夏比V型缺口试样和试样的取样方法;同时对部分章节的图表进行了重绘和整理,对部分条款的文字叙述进行了修正和统一。

ASTM E 23:2016b是美国材料与试验协会制定的金属材料缺口试样冲击试验的标准方法,该标准正文部分主要包括适用范围、引用标准、试验原理、试样制备、试验装置、试验步骤、试验结果处理、试验报告编写等内容;附录分为强制性和非强制性两部分,前者包括试验机的一般性要求、试验机校准、辅助冲击试验形状、剪切断面率测定等内容;后者包括缺口试样冲击试验意义、摆锤中心测量方法和小尺寸夏比试样试验说明等内容。为使相关试验研究人员能更好地理解美国标准,有利于检测和试验工作的开展,笔者拟将美国标准ASTM E 23:2016b中夏比缺口冲击试验的相关内容做简要介绍,并将其与现行国家标准GB/T 229—2007《金属材料夏比摆锤冲击试验方法》进行比较,简要介绍两者在试样要求、试验准备工作、试验步骤与过程、试验结果评定等方面的显著不同点。

2 试验意义

ASTM E 23:2016b在正文中提及了缺口冲击试验的意义和用途,并在附录的非强制部分中系统阐述了缺口、尺寸、温度、工况条件等对试验的影响。该部分在我国标准GB/T 229—2007中并未引入,但对于正确理解和运用冲击试验有很大的帮助。

ASTM E 23:2016b指出,缺口冲击试验反映了在施加单次动载荷时,由缺口、高速度载荷和环境温度共同影响所产生的多轴向应力的金属材料表现出来的特性。考虑到真实工况,缺口冲击试验可以更准确地预测金属材料发生脆性断裂的可能性。

(1) 缺口效应

面心立方晶体金属和合金、多数非铁基材料及奥氏体钢的缺口效应,一般可以通过拉伸试验来判别,即:若拉伸试验时为脆性断裂,则缺口冲击试验时也表现为脆性断裂;同样,若拉伸试验时为韧性断裂,则缺口冲击试验时也表现为韧性断裂,即便在低温下该特性也不会发生改变。但是,体心立方晶体金属及合金,或多数铁素体钢的缺口效应则不能由拉伸试验简单判断,因此有必要对这些材料,尤其是工程上常用的中、低强度结构钢 (铁素体-珠光体钢)开展缺口冲击试验的研究。缺口冲击试验被证实对测定钢对缺口效应的敏感性十分有用,尽管该方法还不能直接用于评价结构或设备的使用可靠性。

(2) 缺口影响

由于缺口的存在,垂直于主应力方向的变形因受到限制而变为多轴向应力,并和缺口根部的应力集中相叠加,形成复合应力。应用材料的内聚强度 (或其他互相结合的性能)和内聚强度与屈服点的对应关系,可以很好地解释某些材料在低温下会发生脆性断裂,而另一些材料则仍能以塑性方式发生变形的原因。当含缺口的试样承受载荷时,通过缺口底部的正应力趋于引发试样断裂,而保持其不开裂的特性称为 “内聚强度”。当正应力超过内聚强度时,试样就会发生断裂。此时,试样没有产生变形就断裂,即在发生明显塑性变形之前,正应力就已超过了结合强度,且断口呈结晶形貌,称为脆性断裂。

一般试验中,试样在断裂前会发生弹性变形。除正应力外,还存在与正应力成45°角的切应力,一旦剪切应力超过材料的剪切强度,弹性变形结束,即进入塑性变形和屈服阶段。在试样断裂前发生相当大的变形或应变,且断口呈纤维形貌,称为韧性或剪切断裂。而介于这两者之间的,断裂发生在中等量级变形之后,断口形貌呈现部分结晶、部分纤维状。

无论是哪种形式断裂,均取决于在剪切应力超过剪切强度之前,正应力是否超过了内聚强度。若缺口比较尖锐,正应力会相对于剪切应力增大,试样更加趋于脆性断裂;若变形速率增大,剪切强度增大,则脆性断裂的可能性也增大;若提高试验温度并保持缺口和变形速率不变,则剪切强度降低,塑性性能增强,从而导致剪切断裂。

(3) 尺寸影响

ASTM E 23:2016b指出,增加试样的宽度或厚度,会引起承受变形的体积的增加,并使试样断裂时可以吸收更多的能量。但是任何尺寸上的增加,特别是宽度的增加,都会引起约束的增加,进而增加试样脆性断裂的倾向,降低冲击吸收功。双倍宽度的试样断裂时所需能量较标准尺寸试样可能更小。

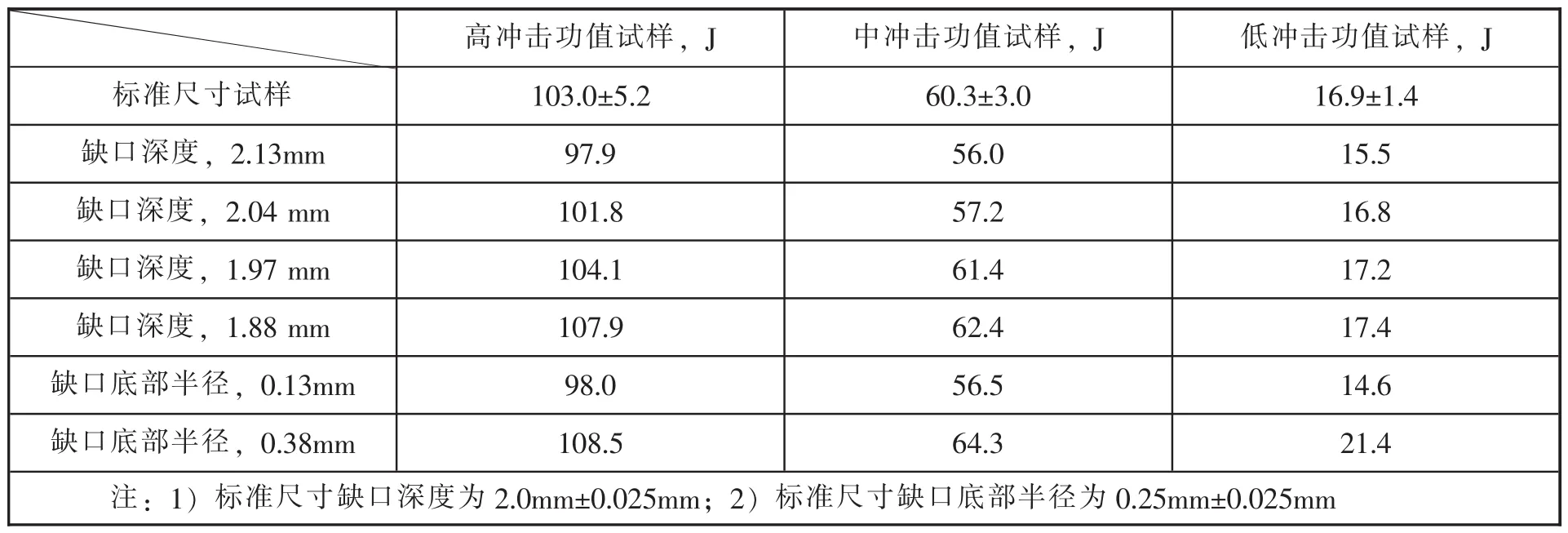

缺口尺寸的不同也会严重影响试验的结果。ASTM E 23指出,用E4340钢进行冲击试验,测得不同缺口尺寸试样取得的冲击功值也不同,见表1。从表1中可以看出,与标准试样相比,非标准试样的冲击功值,随着缺口深度的减小而逐渐增加;缺口底部半径小于标准尺寸时,其冲击功值亦小于标准尺寸试样的值,而缺口底部半径大于标准尺寸时,其冲击功值亦大于标准尺寸试样的值。

表1 标准试样下不同缺口深度对冲击吸收功的影响

(4) 温度影响

环境温度同样会影响缺口效应。可以开展系列温度下的冲击试验,然后观察试样断口,绘制冲击吸收功值和断口形貌与试验温度的关系图来研究材料的韧脆性能。当试验温度降低至足以导致试样在被冲击后引发解理断裂时,冲击功值会急剧下降,此时试样断口形貌为部分结晶形貌。发生这一脆化效应的转变温度随零件或试样的尺寸及缺口的几何形状的不同而发生显著变化。

(5)与工况条件的关系

缺口冲击试验虽然不能直接预测应用于大型构件或其部件的材料的韧脆特性,但是试验结果与工况条件之间的关系确定后,该试验就可以用于同一钢种不同批次的验收试验,或用于不同钢材之间的选择依据。而其他试验,诸如化学分析、拉伸或硬度试验不能反映某些重要加工因素对脆性断裂敏感性的影响,也不能反映对低温引起脆性行为的影响。

3 试样要求

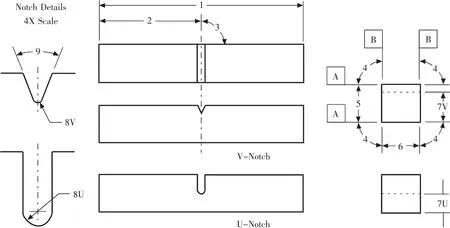

ASTM E 23:2016b提供了不同缺口的试样,以满足不同类型材料的试验要求。对于韧性较好的材料或在较低的冲击速度下,试样需要较尖锐且较深的缺口。进行夏比缺口冲击试验时推荐使用的试样型式如图1所示,即V型缺口和U型缺口试样。对比2012版该标准,原来的锁眼型(K型)缺口试样在 “试样”章节被删除,将其视同U型缺口试样类似处理,而GB/T 229并未引入该种缺口型试样,只推荐使用常用的V型缺口和U型缺口试样。修订后的ASTM E 23:2016b在试样类型上与GB/T 229更加接近。两种标准中的试样尺寸与偏差的要求,宗秋丽等著《GB/T 229—2007〈金属材料夏比摆锤冲击试验方法〉简介》、范立坤著 《V型缺口冲击试样尺寸公差因素的有限元分析》、王滨著 《ASTM金属材料夏比V型缺口冲击试验方法介绍》,做了详细对比和研究,指出ASTM E 23:2016b对试样加工尺寸公差的要求比GB/T 229更加严格,也更加合理些。一般情况下,更为精确和重要的试验,试样尺寸要求参照ASTM的要求进行。

关于试样标记,ASTM E 23:2016b做出了比GB/T 229更为详细的规定:试样标记只能在规定位置,如标准试样的正方形端部、试样置于砧座时朝上的一面,或背对缺口的一面。在试样的任一面上,离缺口中心线10mm以内不允许有试样标记。可用于标记试样的方法有永久性标记器、激光雕刻法、划线器、静电铅笔等。试样标记应避免试样变形,导致改变其机械性能。

4 试验前的准备工作

图1 夏比 (简支梁)冲击试验试样,V型和U型缺口

ASTM E 23:2016b在正文部分对试验前的准备工作做出了更为详细的规定,内容见下文。

1)对摆锤和砧座进行目视检查,以确认是否存在明显的损坏和磨损。

2)检查试验机的零位置:将摆锤提升至锁紧位置,指针移至最大刻度处,释放摆锤,读出数值。此时指针应直接以能量值标示出试验机的零位置。对于未对空气阻力和摩擦损耗进行补偿的试验机,指针将不指向零位置。在换算成能量值时,应根据指针摆动的弧度对摩擦损耗按比例进行修正。

3)摩擦和空气阻力损耗不应超过标称能量的0.4%,同时其变化量不应超过试验机预设的摩擦和空气阻力损耗的10%。若超过该值,则须检查显示装置、闭锁高度及轴承磨损等情况。若设备长期未使用,应让摆锤摆动50到100个循环,并重新进行摩擦和空气阻力损耗试验。为确保该值在允许误差范围内,建议采用如下方法:将摆锤提升至锁紧位置,指针移至最大刻度处,释放摆锤,让摆锤循环五次 (摆锤向前摆动一次和向后摆动一次视为一次循环),在第六次向前摆动之前,调整指针在最大刻度值的5%~10%之间,第六次向前摆动之后,记录指针读数,将该值除以10,再除以最大刻度值并乘以100,得到摩擦和空气阻力损耗百分比。2012版该标准进行修订时将指针在摆锤第一次摆动时的摩擦计入,即不再假设与第一次摆动相关的摩擦、空气阻力和指针摩擦损耗为零。因此摩擦和空气阻力损耗百分比取决于10次半周期的摆动。2016版ASTM E 23继续确认了以上内容。该部分准备工作在按照GB/T 229操作时,可以列入参考因素,以确保试验结果更加准确。

5 试验过程

本文涉及的两个标准中,对试验过程的要求大致相同。主要介绍ASTM E 23:2016b中夏比缺口冲击试验的条件和步骤,并指出与GB/T 229的不同之处。

(1) 试验条件

1)室温试验时,推荐温度为 (20±5)℃[GB/T 229 规定为 (23±5) ℃];

2)对于试验温度有规定的,应在规定温度±1℃范围内进行;

3)当使用接近其沸点的介质加热或冷却时,应注意转移试样时的温度变化,如在水中加热到100℃的试样,在5s之内试样温度会降低10℃;当使用某些沸点高于室温的冷却介质时,在转移过程中,试样温度也会发生很大的变化。但ASTM E 23:2016b并未对调节温度和进行冲击时试样温度之间的最大温差进行规定,这主要取决于试验所用材料及其应用情况 (GB/T 229在附录部分给出了试样从高温或低温装置中移出在3s~5s内打断的温度补偿值);

4)当采用气体介质调温时,应使试样置于该气体介质包围之中,并将该气体介质的温度控制在所需温度的±1℃范围内至少30分钟 (GB/T 229规定为至少20分钟)。

(2) 试验步骤

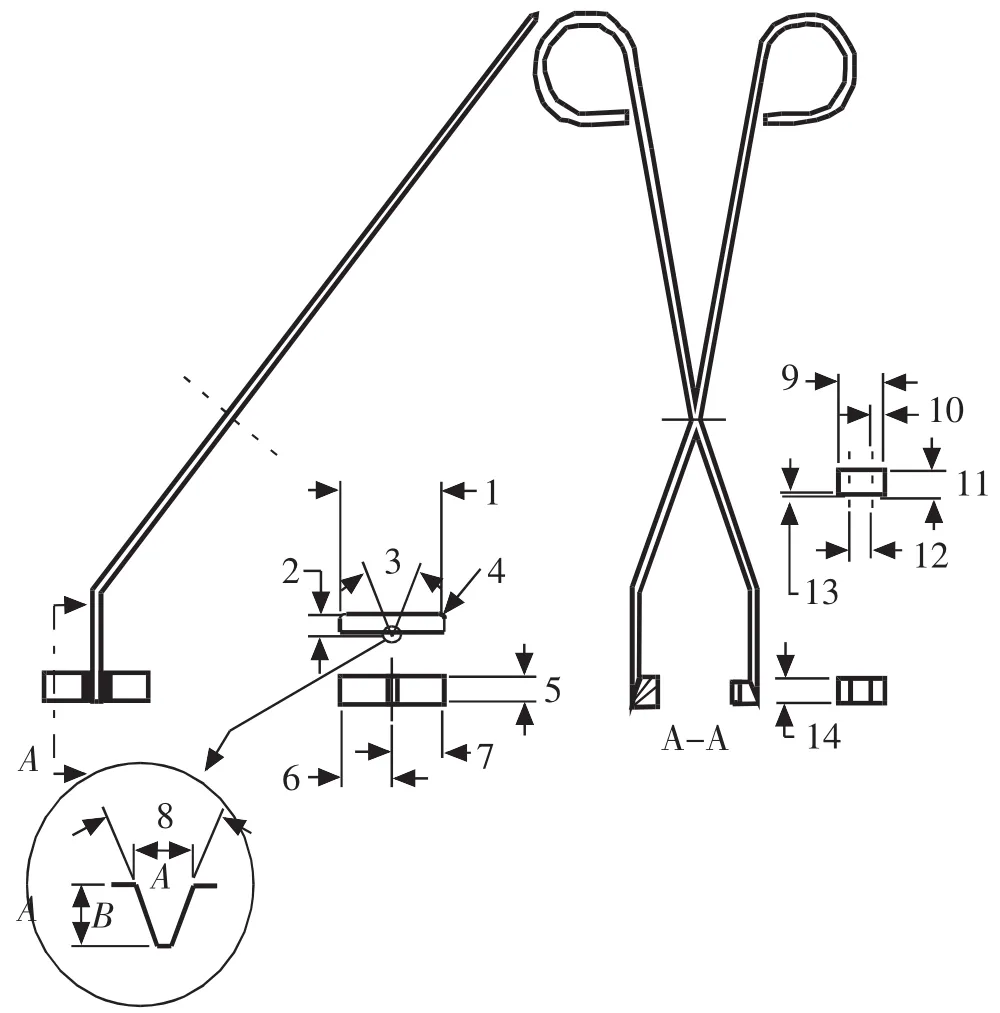

1)推荐采用如图2所示的V型缺口自动对中夹钳将试样放置在试验机上,使试样缺口背面朝向摆锤刀刃。如果使用端部对中装置,应采取措施确保低能量高强度试样断裂后不会回弹到摆锤上而出现偏高的示值。有研究表明,如果试样两端和对中装置的间隙没有达到13mm,试样断裂后,其端部可能会反弹至摆锤上。在试验前,夹取装置与试样接触部分应与试样一起进行保温。

图2 夏比V型缺口试样用对中卡钳

2)对于摆锤的半径,2016版ASEM E 23专门指出需使用8mm摆锤,除非另有规定时使用2mm摆锤。而GB/T 229进一步指出,在低能量冲击时,使用2mm摆锤获得的冲击吸收功值比8mm摆锤的高。

3)试验开始前,将摆锤提升至锁紧位置,将指针拨到刻度盘最大读数处,或对数字显示装置初始化,确认试样摆好,无振动的释放摆锤。为了防止摆锤处于锁紧位置时因显示装置振动而导致的数据错误,应在下次锁住摆锤之前读取数值。

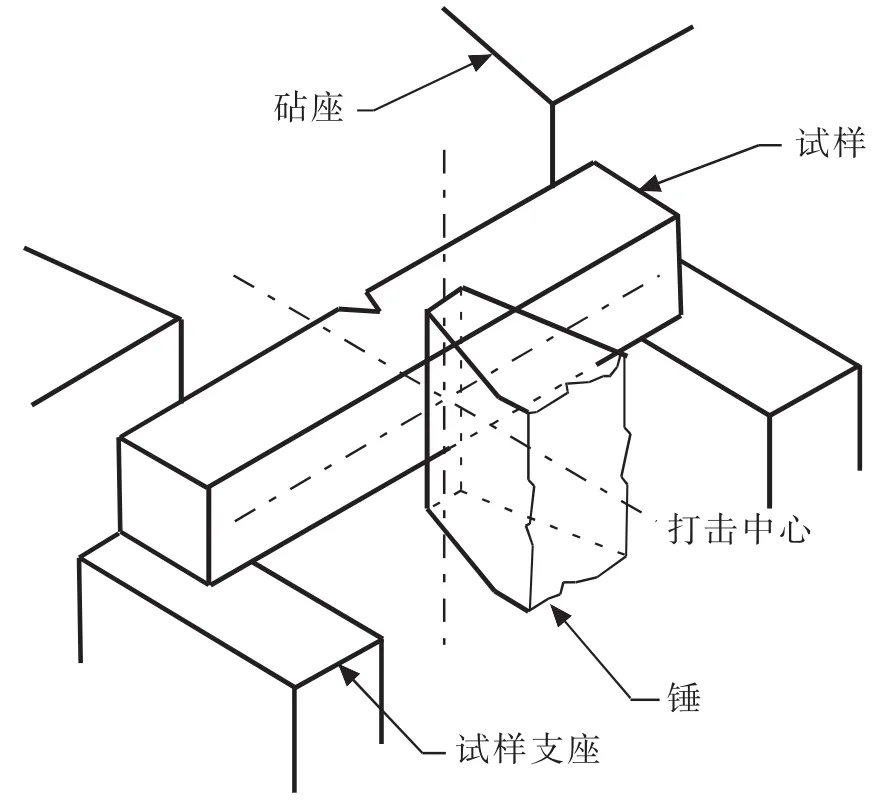

4)采用液体或气体调节试验温度的试样,应迅速转移试样至砧座上,然后无振动的释放摆锤,冲断试样。该过程须在5s内完成,否则应重新对试样进行保温再试验。冲击时,试样、砧座与摆锤的相对位置如图3所示。

图3 试样、砧座与摆锤的相对位置

5)如果试样卡在试验机上,则废弃此次试验结果,并对试验机进行彻底检查。

6 试验结果评定

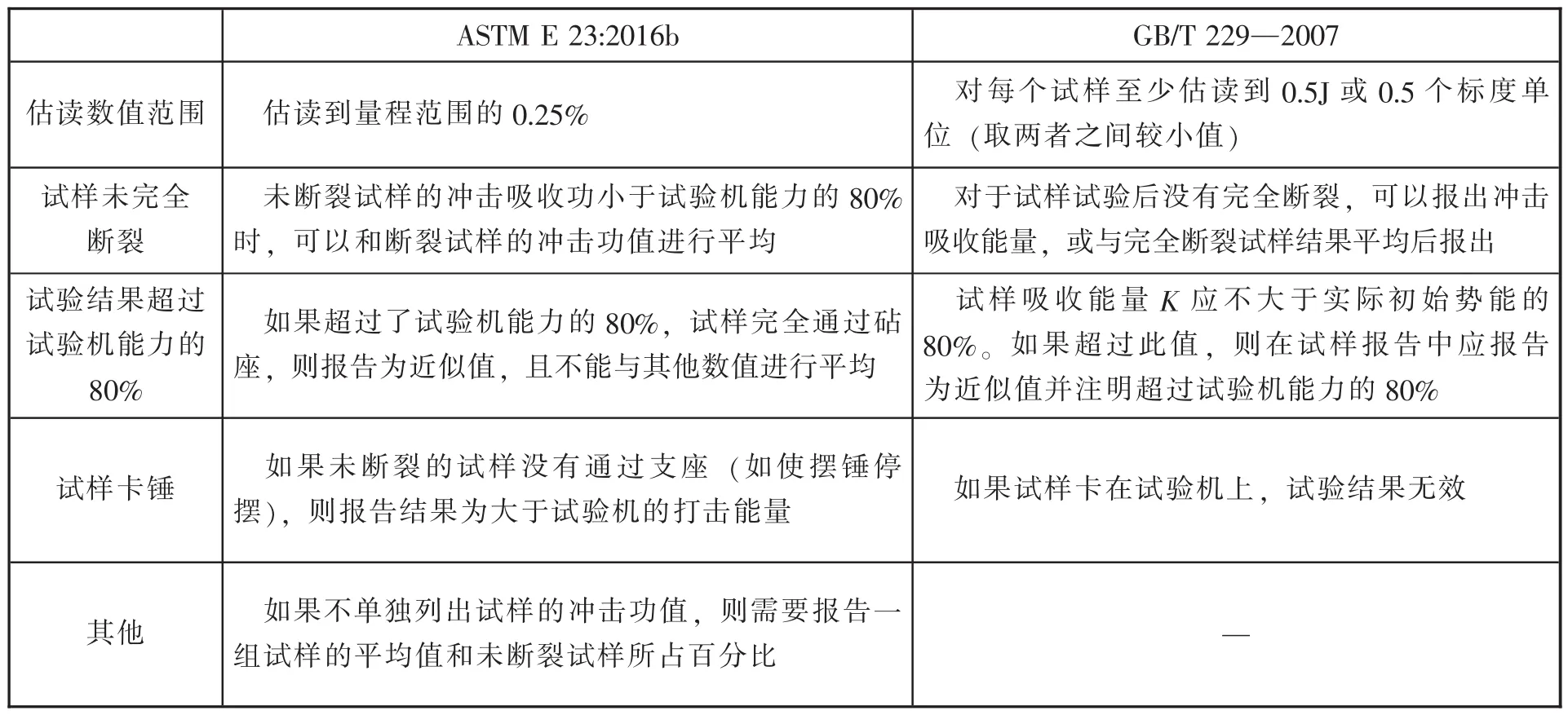

试验结束后,须对试验数据进行处理,两种标准对数据处理的要求对比情况见表2。ASTM E 23:2016b强调必须对数据数据进行空气阻力和摩擦阻力的修正,并认为大于试验机打击能量80%的冲击吸收功数值是不准确的,只能作为近似值。同时ASTM E 23并没有对冲击吸收功规定偏差性。由于试验机和试样之间复杂的能量损失机制,使得摆锤设计的物理属性也变得复杂,因此没有一个绝对数值可以与测量值进行比较。GB/T 229对此并未做说明。两种标准均列出了试验报告所含内容的要求,包括必要内容和可选内容,略有不同,使用者可自行选择。

表2 ASTM E 23:2016b与GB/T 229关于试验结果处理方式对比

7 结论

综上所述,ASTM E 23:2016b从基础理论、试样设备到实际操作等,对金属材料的缺口型试样冲击试验进行了详细缜密的规定,在各种试验、检测及研究工作中得到广泛应用。本文对涉及理解和操作冲击试验的几大要点进行了系统介绍,并与我国标准GB/T 229—2007进行了对比,指出了不同点,可作为理解和运用我国标准的参考资料。