攀钢钒炼钢厂2#转炉除尘系统技术改造

蔡志春

(攀枝花攀钢集团设计研究院有限公司,四川攀枝花 617063)

0 引言

原炼钢转炉一次除尘采用老OG新OG法除尘,存在排放超标和炉口冒烟等问题,主要除尘设备包括:溢流文氏管(一文)、重力脱水器、翻板式RD二文、弯头脱水器、湿旋脱水器及煤气管道、煤气引风机、煤气回收设备、供排水系统等。为保证炼钢厂2#老转炉一次除尘系统排放达标,需对该系统进行技术改造。

1 2#老转炉技术参数及国内炼钢转炉一次除尘工艺对比

1.1 2#老转炉主要工艺参数

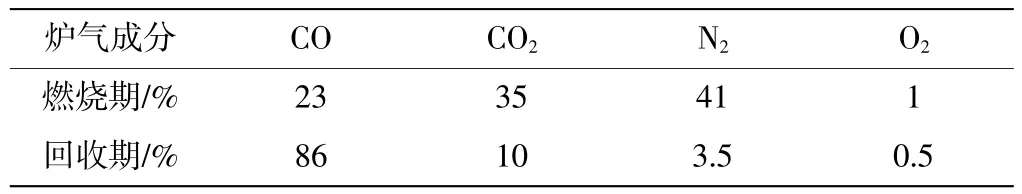

炉容120 t;每炉最大铁水装炉量135 t;冶炼周期40 min;吹氧时间(14~17)min;铁水碳含量 4.5%;钢水碳含量0.1%;汽化冷却烟道后最高温度1000℃;平均烟气量76 427 m3/h;初始粉尘浓度(120~150)g/m3。炉气成分见表1。转炉炉气采用未燃法处理,煤气回收,空气过剩系数0.1。烟尘粒度见表2。烟尘主要成分:FeO67.2%,Fe2O316.2%,MFe0.6%,CaO9.0%,SiO23.6%,其他3.4%。

表1 炉气成分表

表2 烟尘粒度表

1.2 国内炼钢转炉一次除尘工艺对比

转炉烟气一次除尘系统工艺主要包括干法除尘和新OG(Oxygen Converter Gas Recovery,氧气转炉煤气回收法)除尘,比较常用的干法是LT干法除尘(注:干法除尘是德国鲁奇公司与蒂森公司合作开发的,简称LT法),新OG除尘系统包括20世纪70年代由日本引进的两文OG新OG除尘系统(老OG法)、国内近几年兴起的塔文新OG除尘系统、半干法和塔文一体的新OG法[1]。净化效果能够达到50 mg/m3以下的除尘系统包括塔文新OG除尘系统、半干法除尘系统和LT干法除尘系统,工艺对比见表3。

2 攀钢钒炼钢厂2#老转炉一次除尘系统研究

针对2#转炉一次除尘系统状况,结合3种除尘工艺优缺点,转炉一次除尘系统改造拟采用半干法除尘工艺,以实现粉尘达标排放(外排烟气粉尘浓度<30 mg/m3)。

2.1 半干法除尘工艺流程[2]

(2)就叠合梁主梁桥面板的支架设计来说,基本结构使用拉杆整体悬挂的设计,悬挂拉杆使用M20型号的弯钩螺杆,并和主梁采用双面焊接的方式。纵桥的距离要控制在1m左右,对此详见图2所示。

半干法除尘工艺流程:转炉炉罩→ 汽化冷却烟道→ 蒸发冷却器→喷雾洗涤除尘器→环缝文氏管→脱水器(利旧)→煤气引风机(利旧)→煤气回收(或点火放散)。

在转炉吹氧过程中,1500℃的高温烟气携带(80~150)g/m3的粉尘从炉口溢出进入烟罩,通过汽化冷却烟道将烟气的温度降到(800~1000)℃,同时回收余热,生产蒸汽。

汽化烟道出口烟气进入蒸发冷却器冷却和粗除尘,烟气温度降低到300℃,出口烟气的粉尘浓度降低到30 g/m3以下。

蒸发冷却塔底部收集的干粉尘通过可清灰气力输灰系统输送至灰仓汽车外运。蒸发冷却器出口烟气通过烟气连接管道输送至喷雾洗涤除尘器,将烟气温度进一步降低到72℃的饱和温度、粉尘浓度降低到5 g/m3以下,再相继进入环缝精除尘器、脱水器等设备进行精除尘、脱水除雾,出口烟气粉尘浓度降低到30 mg/m3以下,回收合格煤气进入煤气柜,不回收的煤气和烟气通过排气筒燃烧后放散。

2.2 改造方案及设备布置[3]

利用半干法除尘系统整体替换现有除尘系统(溢流内喷文氏管+灰泥捕集器+RD文氏管工艺),对新系统中的主要设备(如蒸发冷却器、喷雾洗涤除尘器、环缝文氏管)重新设计制作,设备间用联络管连接。其中蒸发冷却器布置在现有一级文氏管的位置上,喷雾洗涤除尘器、环缝文氏管布置在现有厂房二文附近空间位置上,拆除现场现有二级文氏管,利用联络管将新系统中的环缝文氏管与现场5.8 m标高处的弯头脱水器相连接。需对现有水气管路、钢结构平台、设备检修平台等附属设施进行改造。蒸发冷却烟道法兰对接改造后蒸发冷却器入口非金属补偿器。蒸发冷却器所产干灰送至炼钢厂房西头新建灰仓。

1#转炉除尘设备布置于丁~戊柱列9~11号柱之间,需拆除15.6 m及22.5 m平台蓄热器各1台(是否还建待定);拆除15.6 m平台液压站一套;拆除部分干涉管道。

2#转炉除尘设备布置于丁~戊柱列11~13号柱之间,需拆除15.6 m平台液压站一套;拆除部分干涉管道。

3#转炉除尘设备布置于丁~戊柱列13~15号柱之间,需拆除15.6 m平台液压站一套;拆除部分干涉管道。

表3 国内现有炼钢转炉一次除尘工艺对比表

2.3 一次除尘系统设计参数见表4。

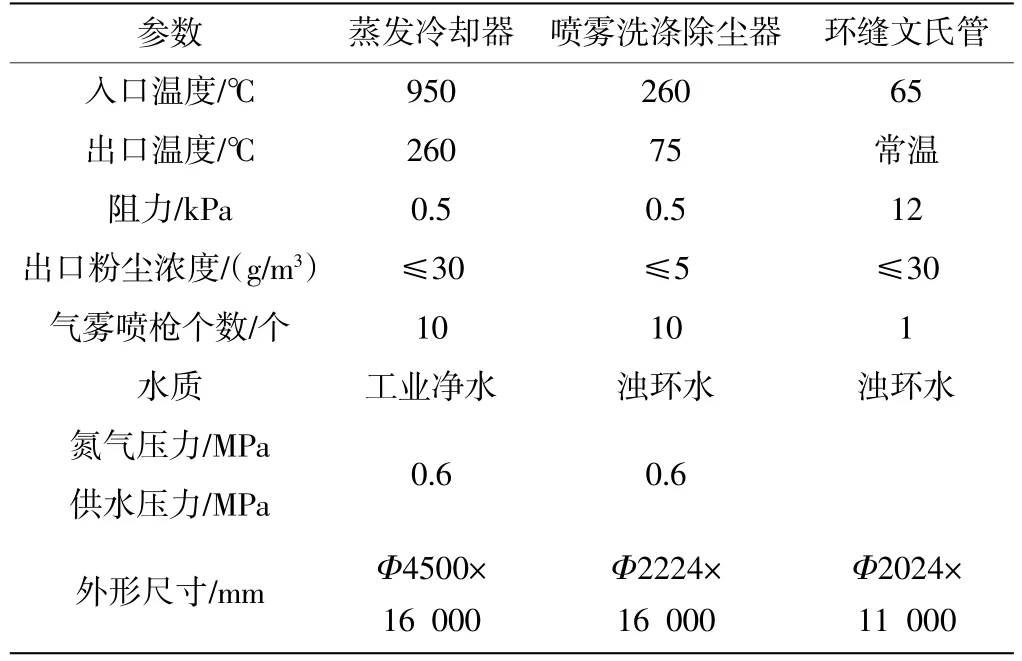

2.4 主要设备性能及设计参数(表5)

2.5 现有引风机能力核算

表4 一次除尘系统设计参数表

风机额定风量210 000 m3/h;风机额定全压26 kPa;引风机配套电机功率2240 kW;引风机机前压力-21 kPa。2#转炉现有一次除尘系统阻力21 kPa,改造后系统阻力23 kPa,较原有系统增加了2 kPa,现有风机升压能力满足要求。

按照转炉铁水最大装炉量135 t,吹氧时间15 min计算,风机入口的最大烟气量为213 540 m3/h,风机入口最大烟气量小于风机额定风量,风机能力基本满足要求。

表5 主要设备性能及设计参数

按照转炉铁水最大装炉量120 t,吹氧时间14 min计算,风机入口的最大烟气量为218 103 m3/h,风机入口最大烟气量小于风机额定风量,风机能力基本满足要求。

2.6 氮气供应[4]

炼钢厂房内现有一根DN200 mm中压氮气管道,压力(1~1.1)MPa,流通能力约10 000 m3/h,供1#~3#转炉溅渣护炉使用,最多同时供2座炉子用气。供1座转炉用气时,氮气压力1 MPa;供 2 座炉子用气时,氮气压力(0.8~0.9)MPa,此时已无多余用气量。本项目氮气用量约1680 m3/h,压力0.8 MPa,其中蒸发冷却器喷枪用气1200 m3/h,喷雾洗涤除尘器及气力输送用气480 m3/h,均为间断用气。

为减少对用氮系统的影响,同时保证新增除尘设备用气要求,拟从炼钢球罐区中压氮气管道上接一根DN100 mm氮气管道架空敷设至新增除尘设备旁氮气储罐内,从氮气储罐出口接管经压力调节阀调至0.8 MPa后供设备使用。

2.7 气力输灰系统

干灰是由蒸发冷却器产生的,每炉钢产干灰约0.83 t,按每天冶炼30炉计算,每天产干灰24.9 t。拟通过新建气力输送系统将所产干灰送至新建灰仓进行储存,储存时间为1 d,新建灰仓布置在现炼钢厂房西头汽车通道上方,便于粉罐车运输。受现场条件制约,兼顾另外2座转炉改造,新建灰仓容积为9 m(3外形尺寸Φ2600 mm×1800 mm),可同时满足2座转炉的干灰储存。

3 结语

项目改造采用国内较新的转炉煤气净化回收工艺,将大大减少粉尘的产生和有害气体的排放;生产废水循环使用,不外排;对一些产生噪声的主要设备的进口或出口设置消声器或采取隔音密闭措施,以降低噪声对环境的影响;充分利用厂区道路两侧和四周空隙地段进行植树种草,既美化了环境,同时对除尘、降噪具有辅助作用。

改造后,炼钢厂2#转炉在生产过程中烟气的粉尘浓度降低到30 g/m3以下,满足了《炼钢工业大气污染物排放标准》(GB 28664—2012)中规定转炉一次除尘粉尘排放指标。且每年可减少2#转炉向大气排放粉尘量约20 t,极大地改善了生产及生活环境,带来较好的环保效益及社会效益;同时减少回收系统的粉尘量,提高煤气质量。

[1]严生,黄庆.转炉干法与半干法除尘工艺分析[J].现代冶金,2012,40(3):1-4.

[2]邢文伟,徐蕾.转炉煤气半干法除尘系统工艺[J].冶金动力,2012(4):1-3.

[3]王怀安.半干法除尘在承钢150 t转炉的应用[J].河北冶金,2012(1):30-31.

[4]施振球,赵廷元等.动力管道设计手册[M].北京:机械工业出版社,2006.