粘结剂对不锈钢除尘灰成球抗压强度的影响分析

史永强

(中冶宝钢技术服务有限公司,上海201200)

0 引言

不锈钢除尘灰是指在不锈钢冶炼过程中电弧炉、AOD/VOD炉或转炉中的高温液体在强搅动下进入烟道,并被布袋除尘器或电除尘器收集的金属、渣等成分的混合物。据估计,每生产1 t不锈钢可以产生18~33 kg粉尘[1],其中电炉的粉尘量约为装炉量的1%~2%,AOD炉的粉尘量约为装炉量的0.7%~1%[2]。据中国特钢企业协会不锈钢分会统计,2017年不锈钢粗钢产量达到了2 577.37万吨[3],且总产量还有上升的趋势。按产尘量4%计算,我国每年有100万吨以上的不锈钢除尘灰产出。

随着环境立法的要求越来越严,对钢铁企业环境适应性的要求也不断提高,因此一些降低能源消耗、减少废弃物排放及废弃物回收再利用的技术方法在钢铁厂得到了大力推广,近几年开发的一些钢铁厂除尘灰回收、回用技术都已得到成功应用。不锈钢除尘灰的回收利用过程中要求实现无尘处理,通常是采用粘结成型、造球、压块、制砖等工艺方法。

1 不锈钢除尘灰压球工艺简述

1.1 不锈钢除尘灰的理化特点

1.1.1 主要元素

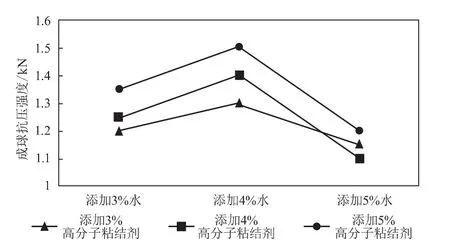

不锈钢除尘灰中含有大量的有价金属,主要含有Fe、Cr、Ni、Si、Ca、Mn、Zn、Al、Mg等元素,其中有回收价值的元素主要为Fe(约33%)、Cr(10%)、Ni(1%~3%)、Zn(2%~4%),这些元素的含量随工序及产出时间的不同而略有差别,表1列出的是宝钢不锈钢混合除尘灰中各元素的平均质量分数[4]。其中,如Fe、Ni、Mn和Cr等大多以氧化物的形式存在,而可浸出的有毒物质如Cr6+、Zn等重金属元素和可溶性盐类会造成地下水的污染。

表1 宝钢不锈钢混合除尘灰化学成分质量分数

1.1.2 粒度组成

除尘灰粉的粒度一般从1 μm以下到几十微米不等,马国军等对不锈钢除尘灰的粒度进行了研究[5],指出大部分不锈钢除尘灰的粒度均小于5 μm,粒度在30~40 μm之间的都在3%以下,其具体粒度组成如表2所示。国外Stephen等也对除尘灰的粒度进行了研究[6],指出除尘灰的真正粒径在0.1~5 μm,而我们所观察到的一些较大颗粒一般都是除尘灰小颗粒的聚集物。由此可以看出不锈钢除尘灰的粒度其实非常小,在收集、运输以及使用过程中都会产生比较严重的粉尘,对环境污染比较大。同时,除尘灰的粒度可以满足市场上大部分压球设备的要求。

表2 不锈钢除尘灰的粒度分布

1.2 不锈钢除尘灰的压球工艺

1.2.1 不锈钢除尘灰压球工艺流程

将不锈钢除尘灰、粘结剂、水等原料按照一定比例进行混合、搅拌,再用压球机成球,最后通过光照和风等自然干燥过程,形成干燥的除尘灰球,除尘灰球可以作为辅料加入电炉进行冶炼,即:除尘灰→搅拌→硝解→压球机→装袋→再次冶炼。

1.2.2 不锈钢除尘灰压球成品的质量要求

不锈钢除尘灰压球成品的最终用途一般都是作为冶炼辅料,决定了除尘灰压球成品质量最重要的指标是抗压强度。不锈钢除尘灰压球成品从生产到最终使用,必然要经过堆放、装袋(箱)、车辆运输、皮带输送、吊运等转移过程,在这些过程中,如果压球成品的抗压强度不够,可能会出现破损、碎裂、碎成粉末等情况,不仅会造成二次扬尘污染,而且可能影响到压球成品的再次冶炼过程。

一般认为,在设备选定的情况下,不锈钢除尘灰压球成品的抗压强度与粘结剂、水的添加比例、冷却时间等密切相关。

2 不锈钢除尘灰压球实验

2.1 实验设计

实验设备:本文中选用的是河南某压球设备厂家生产的设备,主要参数如下:辊径为750 mm,辊宽为480 mm,总压力150 t,最大线压比3 t/cm,功率75 kW。

实验原料:选择了上海某大型钢企不锈钢炼钢环节所产生的不锈钢除尘灰。

实验添加料设计:取不同粘结剂添加比例、不同水添加比例所压制的成品球各10个,72 h后用压力秤测量其抗压强度并计算均值。

对于在实验中所选取的粘结剂添加比例、水的添加比例之外的添加剂(粘结剂和水)配比已经进行了相关实验,结果表明,不锈钢除尘灰成球的抗压强度低于500 N,非常易碎,无法进行装袋(箱),没有规模生产的价值,或者出现除尘灰在压制过程粘模而不能成球的现象,同样不能规模生产。因此,本文实验中的添加剂配比是能够满足规模生产的配比,本文探究的是在规模生产过程中粘结剂和水的添加比例与除尘灰成球抗压强度之间的关系。

2.2 实验结果

2.2.1 粘结剂为水玻璃

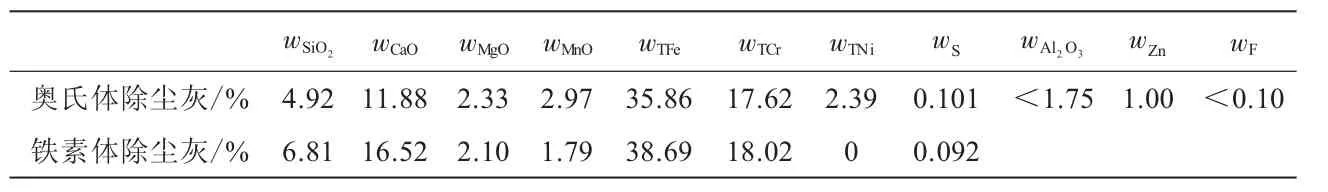

水玻璃添加比例为3%、4%、5%,每种水玻璃添加比例分别添加3%、4%、5%的水进行压球,即按照9种不同配比进行压球实验,72 h后各测量10只成球抗压强度。

实验结果如图1所示,可以看出在水的添加比例不变时,水玻璃的添加量增加并不一定会使成球抗压强度随之增加;在水玻璃的添加比例不变时,水的添加量增加最终会导致成球抗压强度降低。

图1 水玻璃添加比例与成球抗压强度关系

2.2.2 粘结剂为淀粉

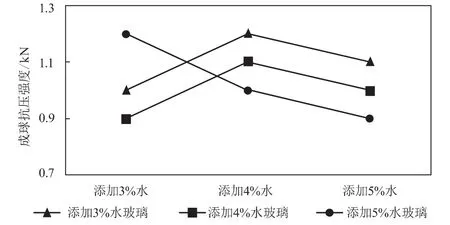

不锈钢除尘灰干粉添加淀粉的比例为3%、4%、5%,每种添加比例分别添加3%、4%、5%的水进行压球,即按照9种不同配比进行压球实验,72 h后各测量10只成球抗压强度。

实验结果如图2所示,可以看出在水添加比例低于5%时,淀粉添加比例越高,成球的抗压强度越高;水的添加比例增加会导致成球抗压强度呈现降低趋势。

图2 淀粉添加比例与成球抗压强度关系

2.2.3 粘结剂为高分子粘结剂

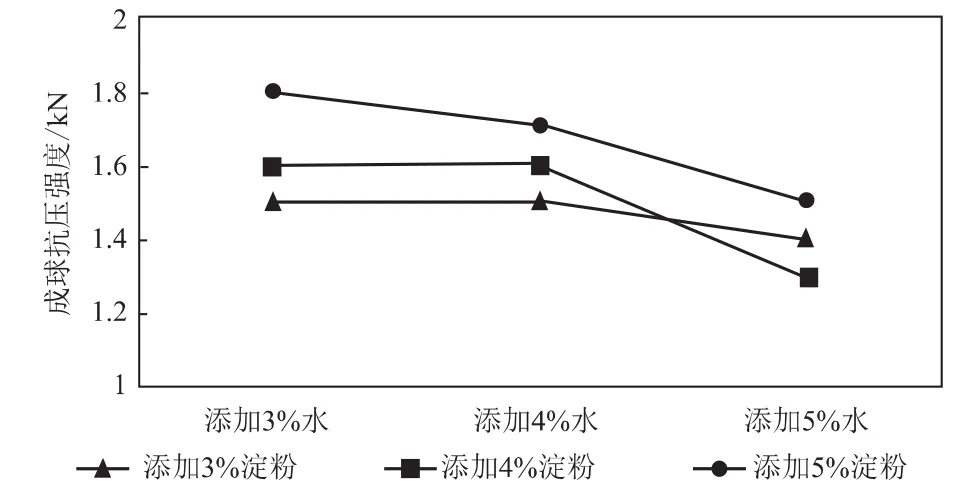

不锈钢除尘灰干粉添加高分子粘结剂的比例为3%、4%、5%,每种比例分别添加3%、4%、5%的水进行压球,即按照9种不同配比进行压球实验,72 h后各测量10只成球抗压强度。

实验结果如图3所示,可以看出水的添加比例小于等于4%时,高分子粘结剂添加比例增加,成球的抗压强度随之提高,同时水的添加比例增加也会使成球抗压强度提高;水的添加比例超过4%会导致成球抗压强度下降。

图3 高分子粘结剂添加比例与成球抗压强度关系

3 结论

(1)对于生产实际中常见的三种类型的粘结剂——水玻璃、淀粉、高分子粘结剂,淀粉作为添加剂时不锈钢除尘灰成球抗压强度最大,实验检测数据达到1 800 N;高分子粘结剂次之,水玻璃再次之。

(2)当水的添加比例不变时,一般而言,粘结剂添加比例增加会使成球的抗压强度提高;三种粘结剂无论使用何种比例,在水的添加比例超过4%时,成球的抗压强度都会随之下降。

以上结论是基于小批量实验,环境温度在12℃左右所得出的,当大批量生产、环境温度有所变化,真正进行长期规模化生产时,根据成球抗压强度需求的不同,可以参考本文结论对粘结剂种类的选择、粘结剂和水的配比进行适当调整。

[1]MA G,GARBERS-CRAIG A M.Cr(VI)containing electric furnace dusts and filter cake from a stainless steel waste treatment plant:Part 2-Formation mechanisms and leachability[J].Ironmaking&Steelmaking,2006,33(3):238-244.

[2]宋海琛,彭兵.不锈钢粉尘综合利用现状及研究进展[J].矿产综合利用,2004(3):18-22.

[3]中国特钢企业协会不锈钢分会.2017年中国不锈钢粗钢产量同比增长4.74%至2 577.37万吨 [DB/OL].(2018-01-29)[2018-04-15]http://www.cssc.org.cn/shuju/Shijiebuxiu gangchanliangshuju/2018-01-29/3970.

[4]韩伟.不锈钢生产过程中含镍废弃物的综合利用[J].宝钢技术,2009(3):27-30.

[5]马国军,范巍,徐之浩,等.不锈钢厂烟尘中铬及其他元素的分布规律研究[C]//第十三届(2009年)冶金反应工程学会议论文集,2009:331-336.

[6]STEPHENLL,WAYNEFL,JANETGS,etal.Bureauof MinesReport of Investigation[R].UunitedStates,1983.