金属修饰对活性中孔材料(AMC)裂化性能的影响

郑金玉,罗一斌,喻 辉,王进山,刘宇威,王成强

(1.中国石化 石油化工科学研究院,北京 100083;2.中国石化 催化剂有限公司 长岭分公司,湖南 岳阳 414014;3.山东玉皇盛世化工股份有限公司,山东 菏泽 274000)

催化裂化(FCC)过程是石油炼制过程中的重要二次加工过程,广泛应用于石油加工工业中,在炼油厂中占有举足轻重的地位。随着近年来中国经济的持续发展,炼油行业也面临着新的挑战,一方面是对进口原油的依赖程度不断增加,另一方面则是原油的重质化和劣质化趋势的加深,重质馏分的高效转化和优化利用已然成为研究领域和应用领域所关注的焦点[1]。在我国山东省存在大量地方炼油厂,其加工能力不断提升,加工的原料多为重质原油,原料组成复杂且性质较差,其中部分炼油厂没有常减压装置,因此这类高密度、高残炭、高胶质沥青质、高金属含量及碱氮含量的原料会直接作为催化裂化装置的反应原料来使用。在加工这类原料时,催化剂应具有较强的重油转化能力和较好的抗重金属污染及抗碱氮能力,同时优异的水热结构稳定性和水热活性稳定性以及良好的干气和焦炭选择性也是催化剂应当具备的至关重要的物化性质。

大量研究工作表明,催化材料的孔道尺寸对原料分子的扩散作用影响明显,孔径较大的材料扩散阻力相对较小,更适宜于原料大分子的传输及转化。在重油等大分子的转化方面,特别是在重油催化裂化反应过程中,催化材料的孔道尺寸是实现重油高效转化的一个重要影响因素;同时,由于催化裂化过程遵循正碳离子反应机理,催化材料所具有的酸性特征是影响重油转化的另一个重要因素[2-6]。在大分子传质方面,介(中)孔材料具有明显的优势,其孔径处于2~50 nm,孔道尺寸相对较大,有利于反应物分子及产物分子的进出,为大分子催化反应的进行提供了可能性。自1992年首次报道以来,吸引了众多的研究学者,研究工作涉及多个方面,文章不计其数,但由于其稳定性、酸性、制备成本等多方面因素至今未见在催化裂化工艺中的大规模应用[7-8]。

在FCC催化剂中,不同孔道尺寸的催化材料所起作用不尽相同,如微孔Y型分子筛,其酸性强、孔径小,但却是FCC催化剂的主要裂化活性组元;而孔径相对较大的载体材料则不需要过强的酸性,这样更有利于大分子的初步裂化,有效避免了过度裂化造成的焦炭产率的升高[9-10]。对于材料酸性的调变途径众多,其中金属修饰不失为一个较好的调变酸中心的方法[11]。在本研究中,采用简单易行的制备工艺,合成出一种经过金属修饰的活性中孔材料(AMC),通过在介孔结构上的金属修饰,对酸性中心进行适度调节,从而有效改善催化材料的重油转化能力。

1 实验部分

1.1 实验原料和试剂

氯化铝溶液、硫酸铝溶液,Al2O3质量浓度50~90 g/L;偏铝酸钠溶液,Al2O3质量浓度100~180 g/L;氨水,质量分数25%;水玻璃溶液,SiO2质量浓度250 g/L,模数3.3;上述原料均为工业级无机原料,采自中国石化催化剂有限公司长岭分公司。金属硝酸盐,分析纯,国药集团化学试剂有限公司产品;氯化铵,分析纯,天津市大茂化学试剂厂产品。

1.2 活性中孔材料(AMC)的制备方法

以氯化铝溶液和硫酸铝溶液为铝源,水玻璃溶液为硅源,以偏铝酸钠溶液和氨水为碱液,金属硝酸盐为金属修饰原材料,通过成胶、老化、修饰等过程制备活性中孔材料,记为AMC-M-n。其中n为0时表示样品未经金属修饰,n为1~4时表示样品经过金属修饰且金属含量逐渐提高。

1.3 AMC的物化表征

采用日本理学电机株氏会社3013型X射线荧光光谱仪(XRF)进行化学组成分析,采用钨靶,激发电压40 kV,激发电流50 mA。采用X射线衍射法(XRD)进行物相表征,使用Philips公司的X’Pert 衍射仪,使用CuKα射线,λ=0.15048 nm,扫描范围5°~70°,扫描速率4 °/min。采用低温氮气吸附容量法(BET)测定孔参数,使用美国Micromeritics公司的ASAP2400吸附仪,测试前需将样品在1.33×10-2Pa真空度下于550℃脱气处理4 h。材料表面分析使用Thermo Fisher-VG公司的ESCALAB 250型X射线光电子能谱仪,激发源为单色化的功率150 W的AlKα射线,荷电位移用来自污染碳的C1s峰(284.8 eV)校正。采用吡啶吸附红外原位测量法(FT-IR)分析酸性,使用NICOLET750红外光谱仪,检测器为DTGS KBr,分辨率为4 cm-1。采用氨程序升温脱附法(NH3-TPD) 对酸量、酸强度进行表征,使用美国Micromeritics公司的Autochem II化学吸附仪,样品需经600℃脱气处理,吸附氨气后程序升温至550℃测定氨脱附量。

1.4 AMC的裂化性能评价

采用重油微反活性测定仪进行AMC的裂化性能评价。原料油为减压瓦斯油,催化剂AMC装量5 g,剂/油质量比3.6,反应温度500℃,再生温度600℃,计量裂化气体积并用气相色谱法分析其组成,用冰井收集产品并经气相色谱模拟蒸馏法测定不大于220℃汽油馏分、220~350℃柴油馏分及大于350℃重油馏分的含量,采用红外定碳仪测定焦炭。

2 结果与讨论

2.1 金属修饰对AMC样品物化性能的影响

经金属修饰的AMC样品的化学组成分析结果如表1所示,在高温焙烧前后的XRD衍射谱如图1所示。由表1可见,AMC-M-n中主要包含Al2O3和SiO2,其中Al2O3占比更高,为主体结构,经过金属修饰后,结构中引入部分金属氧化物。但从表1 中分析结果发现,样品中金属氧化物含量的实测值稍低于理论投料量,尤其是在较高的金属氧化物投料量下,实测值的偏差更为明显,表明在较高的投料量下金属离子未能全部留存于材料中,出现一定的流失。由图1(a)可以看出,在焙烧前分别在14°、28°、38.5°、49°和65°处出现特征衍射峰,表明所得材料具有典型的拟薄水铝石结构,同时也证实金属修饰并未引起材料物相结构的改变,修饰前后均为拟薄水铝石结构,未出现新的衍射峰。图1(b)为经过600℃高温焙烧后的XRD谱,可见经过高温处理样品晶相转变为γ-Al2O3结构,而且随着金属氧化物含量的增加并未在相应的2θ角出现金属氧化物的晶相衍射峰,表明引入的金属离子均匀地分散于结构中,即使在较高的含量下也没有形成大的氧化物颗粒聚集体。

表1 AMC-M-n样品的化学组成Table 1 Chemical composition for samples AMC-M-n

图1 AMC-M-n样品在高温焙烧前后的X射线衍射谱Fig.1 X-ray diffraction patterns for samples AMC-M-n before and after calcination at 600℃(a) Before calcination; (b) After calcination

低温氮气吸脱附方法是表征介(中)孔材料孔参数的重要手段。图2为系列AMC样品的吸附-脱附等温线及BJH孔径分布曲线。由图2(a)可以看出,所有样品均显示出Ⅳ类等温线形式,带有滞后环,且随着金属氧化物含量的提高,滞后环有逐渐向高相对压力p/p0方向移动的趋势,表明材料的平均孔径有逐渐增大的倾向。图2(b)所示孔径分布曲线也证实了AMC样品孔径的变化。经过金属修饰及高温焙烧处理后,最可几孔径随金属氧化物含量的提高而逐渐增大,这可能与金属插入硅、铝骨架结构并形成新的键合有关。由图2还可见,分布曲线的半峰宽均较宽,表明该类材料存在较多不同孔径的孔道结构,这与制备工艺相关,但同时该特点也有利于重油等复杂原料的转化。

图2 AMC-M-n样品的吸附-脱附等温线及BJH孔径分布曲线Fig.2 N2 adsorption-desorption isotherm plots and pore size distribution plots for samples AMC-M-n(a) N2 adsorption-desorption isotherm plots; (b) Pore size distribution plots

表2为孔参数分析结果。由表2可见,虽然未形成金属氧化物的颗粒聚集体,但金属的引入对材料的孔参数确有较为明显的影响,随着金属氧化物含量的增加,AMC样品比表面积由364.3 m2/g逐渐降低至293.9 m2/g,降幅接近20%。然而金属氧化物含量的增加对孔体积的影响程度相对较小,降幅仅约11%,在较高的金属氧化物含量下样品仍可保持较高的孔体积,这可能是由于焙烧过程中金属与硅、铝骨架结构之间发生相互作用引起的。

表2 AMC-M-n样品的孔参数Table 2 Physicochemical sorption properties for samples AMC-M-n

2.2 金属修饰对裂化性能的影响

按照常规制备方法将Y型分子筛、高岭土、黏结剂及AMC-M-n样品混合均质,干燥后制得含10%AMC-M-n样品的FCC催化剂,用以考察金属修饰对材料裂化活性的影响规律。经800℃、100%水蒸气老化处理17 h后,按1.4节所述反应条件进行重油微反活性评价。表3为所用原料油的物化性质。

表3 原料油性质Table 3 Properties of the VGO feed

图3为产物分布随催化剂中所测金属氧化物含量的变化趋势。由图3可以看出,当催化剂中金属氧化物含量为0时,即催化剂中使用未经金属修饰的AMC-M-0时,裂化活性稍低,转化率约61%;当催化剂中使用了金属修饰的样品AMC-M-1~4后,裂化活性明显提高,转化率达到64.5%~68.7%,增加3.5~7.7百分点,且随着催化剂中金属氧化物含量的提高,转化率先升高后逐渐趋于稳定。汽油收率与转化率具有相似的变化规律,增幅达到2.8~6.5百分点;液化气收率稍有增加;柴油及油浆收率均呈现先下降并趋于恒定的趋势,其中油浆收率降低明显,最高降幅达到6.3百分点;重油转化能力显著增强,但金属氧化物含量达到一定值后影响逐渐减弱;金属修饰后焦炭选择性能维持在相当的水平甚至更优。由此可见,金属修饰对AMC材料的裂化活性有明显的促进作用,材料中的金属氧化物含量过低对裂化性能影响较小,金属氧化物质量分数达到3%以上时则更有利于裂化活性的大幅提高,但含量过高则影响减弱。综合转化率、产品分布以及材料的制备成本等多个因素可以推断出,金属氧化物质量分数为3%时所得AMC材料具有较好的物化参数及裂化活性,由此制备的催化剂具有优异的裂化反应性能。

图3 含AMC-M-n样品的FCC催化剂的重油反应性能Fig.3 Cracking performance of FCC catalysts prepared with AMC-M-n(a) Conversion and gasoline yield; (b) LPG yield and the ratio of coke yield and conversion; (c) LCO yield and slurry yieldw(MxOy)—MxOy mass fraction in catalyst

2.3 金属离子的作用机理

根据BET获得的孔参数变化规律推测,在金属引入过程中形成了新的键合结构,为了证实此推论采用X射线光电子能谱(XPS)进行进一步表征。XPS通常用于表征材料表面纳米级深度的组成及成键情况,根据元素结合能的变化可以提供元素价态、结合状态等相关信息。表4为金属修饰样品的XPS分析数据,同时表4中还给出了未经金属修饰的样品AMC-M-0与金属氧化物MxOy机械混合后(简称机械混合样品Mixed sample)的XPS分析结果。由表4 可见,金属修饰后样品的Al2p与金属M2p结合能的差值比机械混合样品的差值增加0.20~0.26 eV,Si2p与金属M2p结合能的差值比机械混合样品增大0.26~0.32 eV。如前所述,材料的主体元素为硅与铝,其中铝的占比较高,与少量金属作用前后元素硅、铝的结合能变化很小,因此上述结合能差值的增加主要是金属M2p结合能降低引起的,由此证实在金属修饰过程中金属与骨架元素硅或铝发生了相互作用,形成新的键合,元素硅、铝中有少量电子向金属元素转移,致使金属元素周围的电子云密度增大,结合能降低。

金属修饰样品与机械混合样品的Al2p和Si2p谱示于图4。由图4可见,在金属氧化物含量相近的情况下,机械混合样品的峰强度较高,半峰宽较窄;而金属修饰的样品AMC-M-3其峰强度减弱,峰型出现宽化现象,半峰宽增大,说明在样品AMC-M-3中元素铝以及元素硅的结合状态有所变化,结合状态变得更加复杂。与机械混合样品相比,结合状态的变化主要来自于金属的修饰过程,由此推断金属离子与骨架硅、铝元素之间确实发生了相互作用,形成新的键合,从而引起结合状态的复杂化以及峰型的宽化。

表4 AMC-M-n样品的XPS能谱数据Table 4 Binding energies for samples AMC-M-n measured by XPS

1) Calculated by the data shown in Fig.1

图4 机械混合样品及AMC-M-3样品的Al2p和Si2p XPS谱Fig.4 XPS spectra for mixed sample and AMC-M-3(a) Al2p; (b) Si2p

在表4中同时列出了材料表面金属的分布情况。与表1中通过XRF方法计算得到的体相元素的分布情况相比,金属修饰的AMC样品中表面金属的含量均高于体相中金属的含量,且随着金属含量的增加,表面金属富集程度提高,但富集程度的增大趋势减缓,这与引入金属的方法以及后续焙烧处理方式密切相关。

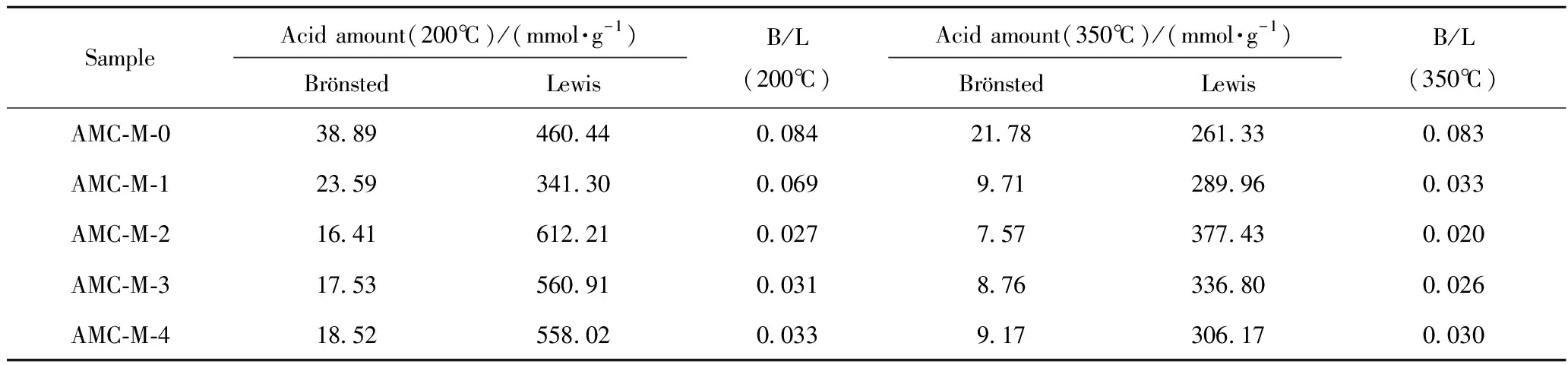

吡啶吸附红外光谱分析是表征催化材料酸性的一个重要途径,但同时也可以佐证新键合的形成。图5为金属修饰的AMC-M-n样品的吡啶吸附红外光谱。由图5可见,无论对于200℃下测得的弱酸中心还是350℃下测得的强酸中心,均在波数1452 cm-1和1621 cm-1处出现明显吸收峰且吸收峰强度较高,而波数1544 cm-1的吸收峰强度非常低,表明样品的酸性中心主要为Lewis酸中心,同时含有少量的Brönsted酸中心,图中波数1490 cm-1的吸收峰则是Lewis酸和Brönsted酸共同作用的结果。经金属修饰后,特别是随着金属氧化物含量的不断提高,分别在波数1448 cm-1和1611 cm-1处出现新的吸收峰,表明此过程中形成了新的Lewis酸中心且该酸中心强度逐渐增强,这与金属的引入及与骨架元素硅或铝的相互作用密不可分。经过350℃处理后新形成的Lewis酸酸中心强度有所减弱,但仍有一定程度的保留(图5(b)),说明新形成的酸性中心属于中强酸范畴,对材料裂化性能的提高具有一定的促进作用。

图5 AMC-M-n样品的吡啶吸附红外谱Fig.5 Pyridine adsorption FT-IR spectra for samples AMC-M-n(a) 200℃; (b) 350℃

表5为金属修饰的AMC-M-n样品的红外酸性分析结果。由表5可见,Lewis酸中心的数量远高于Brönsted酸中心数量,这主要取决于材料中较高的氧化铝含量,在该系列样品中氧化铝质量分数达到66%以上,另外还与金属离子的引入所形成新的Lewis酸中心有关。对于Brönsted酸中心而言,经过金属修饰后Brönsted酸量明显降低,弱Brönsted酸量的最高降幅达到近58%,而强Brönsted酸量的降幅更加明显,最高时可达65%,且两者均在金属氧化物理论投料量为3%时出现,继续增加金属氧化物投料量Brönsted酸量反而有所回升;与Brönsted酸的变化趋势相反,Lewis酸量在金属氧化物理论投料量为3%时达到最高值。酸性中心的变化既与金属的插入有关,同时与结构本身的特性也密不可分。该材料的主体结构为硅-铝结构,氧化铝含量较高,由于其不属于典型的分子筛结晶结构,不遵循Loewenstein规则,因此在结构中存在大量的Al—O—Al键合结构,同时还存在部分Al—O—Si以及Si—O—Si结构,这决定了其存在大量的Lewis酸中心和少量的Brönsted酸中心,当金属插入时会与上述键合结构发生相互作用,从而影响酸中心的变化,当与Al—O—Al结构发生作用时可形成更多的M—O—Al结构增加Lewis酸中心,而进攻Brönsted酸中心时会形成M—O—Si和M—O—Al 结构,进一步影响酸中心的种类。从表5所示酸中心的分布情况可知,酸中心数量的变化与金属含量并非线性关系,其中Brönsted酸量先下降后回升,而Lewis酸量呈波浪式变化,这与材料合成过程中存在的缺陷以及金属引入过程中的相互作用程度有关,金属引入时首先与结构缺陷发生作用,在此过程中可能存在覆盖部分酸中心的情况发生,因此酸量呈下降趋势,当金属含量过高时,由于反应程度的差异同样可引起对酸中心的覆盖,所以在酸量出现极值后又有所变化,但从Brönsted酸量与Lewis酸量两者的比值可以看出,随着金属含量的变化,Brönsted酸中心的占比迅速下降后趋于平稳,但明显低于未经金属修饰的样品,Brönsted酸中心比例的降低非常有利于大分子的预裂化及避免过度裂化的发生。由此可见,正是由于金属的引入形成新的键合结构,从而对酸中心及裂化活性起到明显的改善和促进作用。

表5 AMC-M-n样品的红外酸性数据Table 5 Acidic properties for samples AMC-M-n obtained by FT-IR

B/L—Ratio of Brönsted acid amount to Lewis acid amount

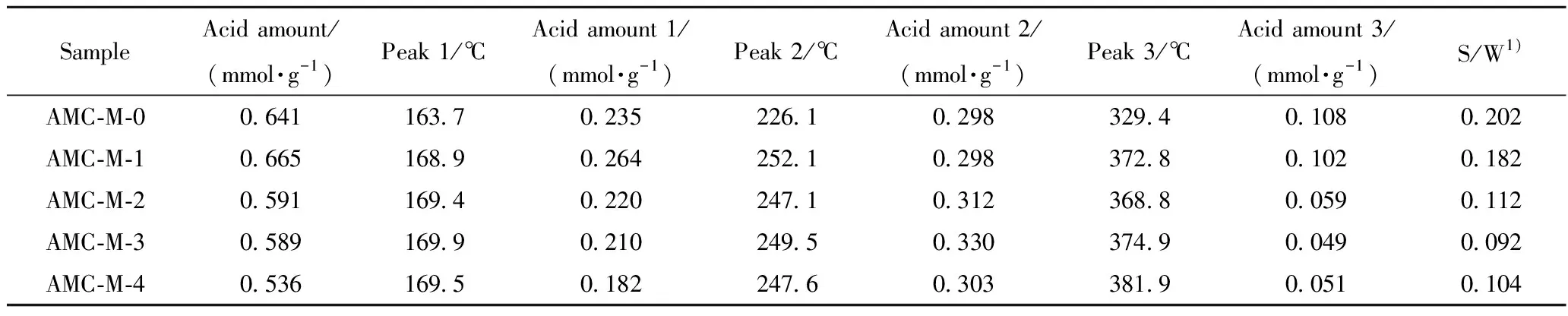

NH3-TPD分析不仅可以获得酸量的信息,还可对酸中心的强、弱进行研究,结果见表6。从表6可见,金属的引入对总酸量有一定的影响。随金属引入量的增加,总酸量先升高后降低,这同样与金属的引入以及与骨架元素硅和铝的相互作用密切相关。经过对分析曲线进行分峰拟合计算发现,金属修饰对材料强、弱酸中心的分布有明显影响,金属修饰后,200℃以下的弱酸酸量在引入金属后迅速上升,然后随金属含量的升高而逐渐降低;但250℃左右的中强酸酸量在金属含量较低时基本不变,金属含量提高后中强酸酸量开始增加,达到极值后再降低,这主要是由于形成了新的Lewis酸中心;而300℃以上的强酸酸量则随金属含量的增加不断降低,在金属氧化物质量分数为5%时出现极低值后趋于稳定;强酸与弱酸的比也呈现出不断下降的趋势,说明金属修饰可有效消除强酸中心,但由于新酸中心的形成且其酸性较强,属于中强酸,因此导致强酸中心比例的明显降低。

结合重油反应数据可以看出,金属氧化物含量较低时对酸中心的调变作用更有利于重油转化能力的提高,金属氧化物含量较高时,虽然强酸与弱酸的比相近,但由于形成的酸中心为Lewis酸中心且酸性稍强,反而对重油转化能力及焦炭选择性有一定的不利影响,因此在采用金属修饰方法对材料酸性进行调变时,金属含量并非越高越好。

表6 AMC-M-n样品的NH3-TPD分析数据Table 6 Acidic properties for samples AMC-M-n measured by NH3-TPD

1) S is the strong acid content, W is the weak acid content

3 活性中孔材料AMC的工业应用

山东玉皇盛世化工股份有限公司(以下简称玉皇盛世)拥有加工能力为8.0×105t/a的蜡油催化裂化装置。采用沉降器在上、再生器在下的同轴式结构形式,并通过高效预提升技术,使油、剂得到充分接触。该装置的原料含有较高比例的蜡油,为满足及适应该装置的特殊要求,选用含有活性中孔材料AMC的裂化催化剂CRM-100进行工业应用试验。

3.1 原料油性质

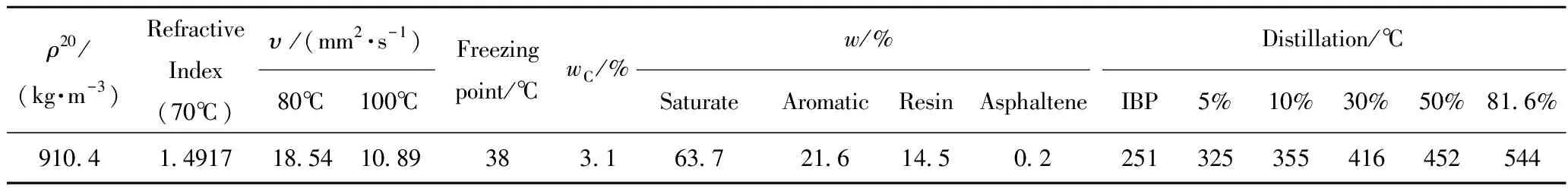

CRM-100催化剂于2014年8月23日开始加入,至10月13日,共使用51 d,选用7 d的运行数据作为标定数据。为了对比CRM-100催化剂的使用效果,选取CRM-100催化剂使用前15 d的原系统内催化剂的使用数据作为空白标定(对比剂)数据。表7为使用CRM-100 催化剂前后原料油性质的变化情况。由表7 可见,标定期间蜡油掺炼比例大幅提高,原料油密度增加,饱和烃质量分数降低13.2百分点,芳香烃、胶质以及沥青质含量均明显提高,原料性质变差。

表7 标定前后原料性质的对比Table 7 Feed properties before and after calibration

1)w(Catalytic stock)∶w(Residue)∶w(Wax);2)w(Catalytic stock)∶w(Wax)

3.2 操作条件

表8给出CRM-100催化剂使用前后装置的主要操作条件。由表8可知,使用CRM-100催化剂后原料处理量增加约10%,但回炼油量有所减少,表明回炼油产率降低。由于加工量增大,为保证催化剂的循环量,将再生压力由204 kPa增加到215 kPa以提高沉降器、再生器的压差。使用过程中为消除原料性质变差以及重金属含量增加可能造成的不利影响,保证催化剂较高的裂化活性,操作中适当增加了催化剂的置换量,因此催化剂单耗增加约0.4 kg/t。

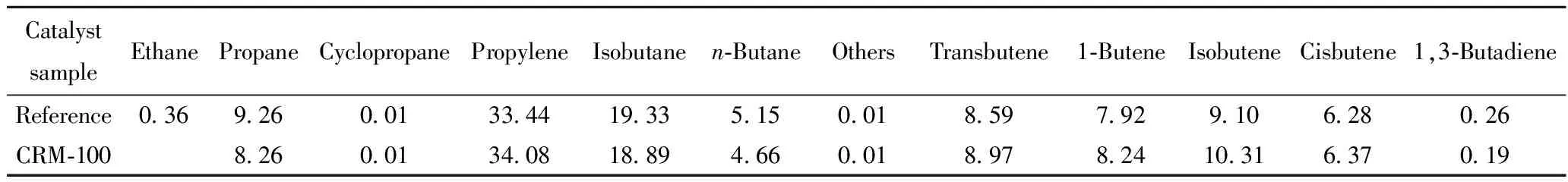

3.3 产品性质

主要产品性质列于表9~12中。表9为LPG性质。由表9可见,与空白标定相比,使用CRM-100催化剂后丙烷收率减少1.0%,丙烯收率增加0.64%,异丁烯增加1.21%,烯烃含量整体有所增加。

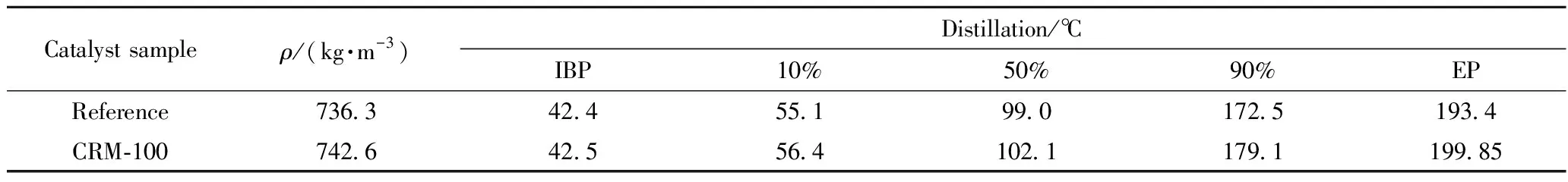

在表10所示稳定汽油性质中,使用CRM-100催化剂后稳定汽油密度增加6.3 kg/m3,馏程均有所提高,终馏点上升幅度最大达到6.45℃,表明反应深度有所增加。

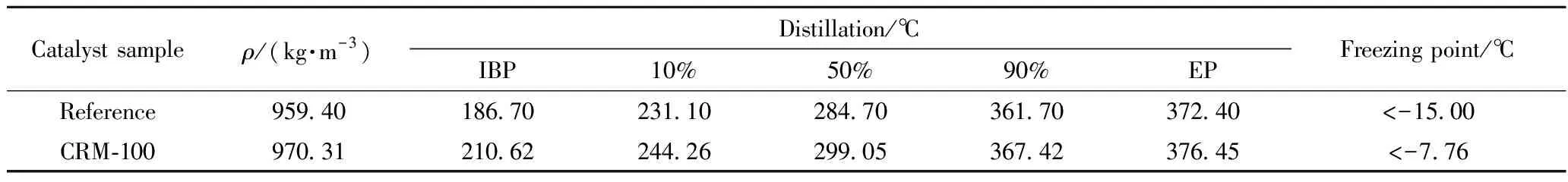

由表11可以看出,在使用CRM-100催化剂后柴油密度也明显增加,由959.40 kg/m3提高到970.31 kg/m3,增加10.91 kg/m3,95%干点上升4.05℃,凝点上升7.24℃,进一步说明反应深度的增加。

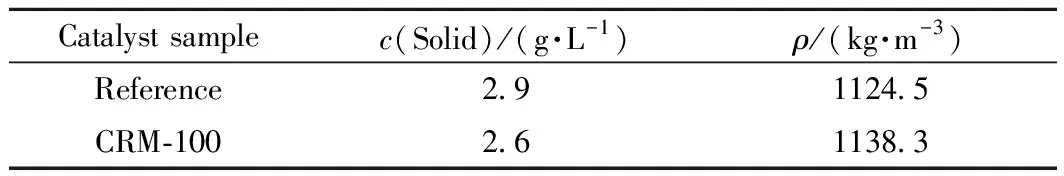

由表12所示油浆性质可见,使用CRM-100催化剂后油浆密度比空白标定时增加13.8 kg/m3,证实反应深度的增加。

表8 标定前后主要操作条件Table 8 Main operating parameters before and after calibration

表9 标定前后的LPG组成Table 9 LPG properties before and after calibration w/%

表10 标定前后的稳定汽油性质Table 10 Gasoline properties before and after calibration

表11 标定前后的柴油性质Table 11 LCO properties before and after calibration

表12 标定前后的油浆性质Table 12 Slurry properties before and after calibration

按照表7所示掺炼比例,在对比剂运行期间,以15 d运行数据进行统计,15 d内共计处理原油27808.37 t,产品分布列于表13中,其中汽、柴油收率分别达到36.71%和24.09%。在使用CRM-100催化剂后,以7 d运行数据进行统计,7 d内原油处理量达到14833.74 t,原油处理能力比对比剂期间有所增加。从产品分布来看,其中汽油增加0.18百分点,柴油增加0.9百分点,油浆产率明显降低达到2.21百分点,烧焦量也有一定程度的降低,焦炭产率降低0.69百分点,轻油收率及总液体收率分别增加2.57和0.36百分点,价值产品更多,产品分布得到明显改善。

表13 标定前后产品的收率Table 13 Product yield before and after calibration

由此可见,由于在CRM-100催化剂中使用了金属修饰的活性中孔材料AMC,有效提高了催化剂的裂化活性,在蜡油比例提高、原料油性质变差、处理量增加的条件下,CRM-100催化剂仍显示出较高的转化能力,产品分布优化,产品性质进一步改善。

4 结 论

(1)经金属修饰获得的活性中孔材料AMC具有拟薄水铝石结构,适量的金属修饰不会引起物相结构的变化。金属含量的变化对AMC孔参数有一定影响,比表面积最高降幅近20%,孔体积仅降低11%,但对平均孔径的影响相对较小。

(2)金属的引入与骨架元素硅和铝相互作用并形成新的键合结构,形成新的中等强度的Lewis酸中心。金属修饰引起Brönsted酸中心的减少和Lewis酸中心的增加,Brönsted酸中心比例明显降低,同时强酸中心的比例也有所降低,从而在一定程度上改善了AMC材料的大分子预裂化能力,显示出较高的重油转化能力。

(3)工业应用结果表明,使用含有AMC的催化剂CRM-100后,装置的整体处理能力提高,掺渣比例特别是掺炼蜡油比例明显提高的情况下,仍显示出较高的裂化活性,产品性质明显改善,充分证实CRM-100催化剂的优异性能。

[1] 李大东. 支撑未来炼油工业发展的若干关键技术[J].催化学报,2013,34(1):48-60.(LI Dadong. Crucial technologies supporting future development of petroleum refining industry[J].Chinese Journal of Catalysis,2013,34(1):48-60.)

[2] 朱华元,何鸣元,宋家庆. 催化剂的大分子裂化能力与渣油裂化[J].炼油设计,2000,30(8):47-51.(ZHU Huayuan, HE Mingyuan, SONG Jiaqing, et al. Reside cracking and bulky molecule cracking abilities of RFCC catalysts[J].Petroleum Refinery Engineering,2000,30(8):47-51.)

[3] ZHAO X, CHENG W C, RUDESILL J A. FCC bottoms cracking mechanisms and implications for catalyst design for resid applications[C]//National Petrochemical & Refiners Association (NPRA),2002,AM-02-53.

[4] O’CONNOR P, HUMPHRIES A P. Accessibility of Functional Sites in FCC[J].Am Chem Soc Div Petro Chem Preprints,1993,38(3):598.

[5] O’CONNOR P, GEVERS W, HUNPHRIES A, et al. Fluid Catalytic Cracking Ⅱ Concepts in Catalyst Design[M].Washington, D C:American Chemical Society, 1991:318-342.

[6] 杨一青. 催化裂化催化剂孔结构表征及其对反应性能影响的研究进展[J].炼油与化工,2010,21(6):1-5,60. (YANG Yiqing. Research progress of FCC catalyst pore structure character and its effect on reaction performance[J].Refining and Chemical Industry,2010,21(6):1-5,60.)

[7] BECK J S, VARTULI J Z, ROTH W J, et al. A new family of mesoporous molecular sieves prepared with liquid crystal templates[J].J Am Chem Comm Soc,1992,114:10834-10843.

[8] 姚楠,熊国兴,杨维慎,等. 硅铝催化材料合成的新进展[J].化学进展,2000,12(4):376-384.(YAO Nan, XIONG Guoxing, YANG Weishen, et al. Progress in the synthesis of silica-alumina catalyst[J].Progress in Chemistry,2000,12(4):376-384.)

[9] 郑金玉,欧阳颖,罗一斌,等. 无序介孔硅铝材料的合成表征及性能研究[J].石油炼制与化工,2015,46(9):47-51.(ZHENG Jinyu, OUYANG Ying, LUO Yibin, et al. Synthesis, characterization and cracking properties of disordered mesoporous silica-alumina material[J].Petroleum Processing and Petrochemicals,2015,46(9):47-51.)

[10] 郑金玉,罗一斌,喻辉,等. 含介孔硅铝材料催化裂化催化剂(CRM-200)的工业应用[J].石油炼制与化工,2015,46(10):40-44.(ZHENG Jinyu, LUO Yibin, YU Hui, et al. Industrial application of RFCC catalyst (CRM-200) containing mesoporous silica-alumina material[J].Petroleum Processing and Petrochemicals,2015,46(10):40-44.)

[11] 苏琼,陈辉,陆善祥. 催化裂化催化剂的酸性调变方法[J].现代化工,2011,31(1):43-46.(SU Qiong, CHEN Hui, LU Shanxiang. Different acidity modification methods of FCC catalysts[J].Modern Chemical Industry,2011,31(1):43-46.)