轮轨接触几何关系对比分析

邢璐璐,董孝卿,付政波

(1.中国铁道科学研究院,北京 100081;2.北京交通大学 机械与电子控制工程学院,北京 100044;3.中国铁道科学研究院 机车车辆研究所,北京 100081;4.中国铁路总公司,北京 100844)

随着我国高速铁路的快速发展,车辆的动力学问题备受关注,其中轮轨关系问题尤为突出,如车轮的多边形磨耗、钢轨的波浪形磨耗等。轮轨接触几何关系影响了车辆运行的安全性和稳定性、轮轨之间的作用力、乘坐舒适度、车轮及钢轨的磨耗,并增加了滚动接触疲劳风险[1]。很多学者对轮轨接触几何进行了大量的研究,如王成国等[2]从高速轮轨接触几何角度,比较了LMA踏面与TB 60钢轨、日本JP-ARC踏面与JISTB 60钢轨、欧洲S1002踏面与UIC 60钢轨3种轮轨匹配的接触几何关系,并探讨了适用于中国高速车辆的车轮踏面形状和轮对内侧距。王忆佳等[3]研究了不同磨耗的S1002CN踏面与TB 60钢轨匹配的接触几何关系变化,以及轮轨接触几何关系的变化对车辆运行稳定性的影响。张剑等[4]研究对比了3种高速车轮踏面LMA,S1002CN,XP55与TB 60钢轨匹配的性能对比。虽然很多学者对轮轨接触几何进行了研究,但是并未对轮轨匹配关系做全面总结和对比。

我国线路情况复杂,既有只运行动车组的客运专线,还有客货混跑的既有线路。此外,由于车辆类型较多,车轮踏面类型也多种多样。国内线路上的钢轨也从最初的TB 60钢轨廓型,发展出了新型的60N及60D廓型。因此,我国的轮轨接触几何关系多样且复杂。本文在此基础上,总结并对比了国内现有的车轮踏面(不包括机车车轮踏面)LM,LMA,S1002CN,LMB-10,LMD,XP55与TB 60,60N,60D钢轨匹配的接触几何关系,希望能对动车组车轮踏面统型以及运用提供一些参考。

本文采用Kalker CONTACT方法来计算轮轨接触几何特性。与多体模拟中常使用的等效接触块的快速计算方法相比,CONTACT方法考虑了车轮和轨道所有的局部几何特性以及这些局部几何的相对运动,计算了实际的非椭圆接触面积(细分为黏着区和滑动区)、接触斑中产生的压力和摩擦应力。

1 轮轨接触匹配

LM磨耗型踏面现广泛应用在25T普速列车及货车车轮上;LMA是一种典型的低锥度磨耗型踏面,主要应用在CRH1型动车组(初期)及CRH2型和CRH380A型动车组上;LMD磨耗型踏面由青岛四方庞巴迪铁路运输设备有限公司(简称BST公司)设计,LMD较LMA提高了名义等效锥度;CRH3型系列动车组及CRH380D型动车组使用的是S1002CN磨耗型踏面;LMB-10磨耗型踏面由中车长春轨道客车股份有限公司及西南交通大学共同研制,此踏面较S1002CN减小了名义等效锥度;CRH5型系列动车组车轮踏面为XP55,是一种锥形踏面。

现在国内广泛使用的钢轨廓型为TB 60,随着高速铁路的发展,在TB 60钢轨的基础上又设计出60N和60D钢轨廓型。60D钢轨廓型为钢轨的设计预打磨廓型。60N钢轨是以TB 60钢轨为原型,在尽量减少原钢轨尺寸的基础上设计的,现已进入运用考核阶段[5]。

为对比不同轮轨接触的几何特性,钢轨参数设置为中国线路标准,轨距为1 435 mm,轨底坡为1∶40,车轮踏面参数见表1。

表1 车轮踏面参数 mm

2 轮轨接触匹配的名义等效锥度

等效锥度在铁路行业中应用广泛,在轮轨非线性特性中,通常用轮对横移3 mm处的等效锥度(定义为名义等效锥度)来描述轮轨接触几何特性。等效锥度与车辆的运行稳定性相关,等效锥度较大可能会引起转向架的横向失稳(二次蛇行失稳),而等效锥度较小可能导致转向架的运动与车体的固有模态发生共振,从而导致车辆低频失稳(一次蛇行失稳)[1]。另外,轮对横移下的等效锥度曲线变化还会影响到车辆的稳定性[6]。

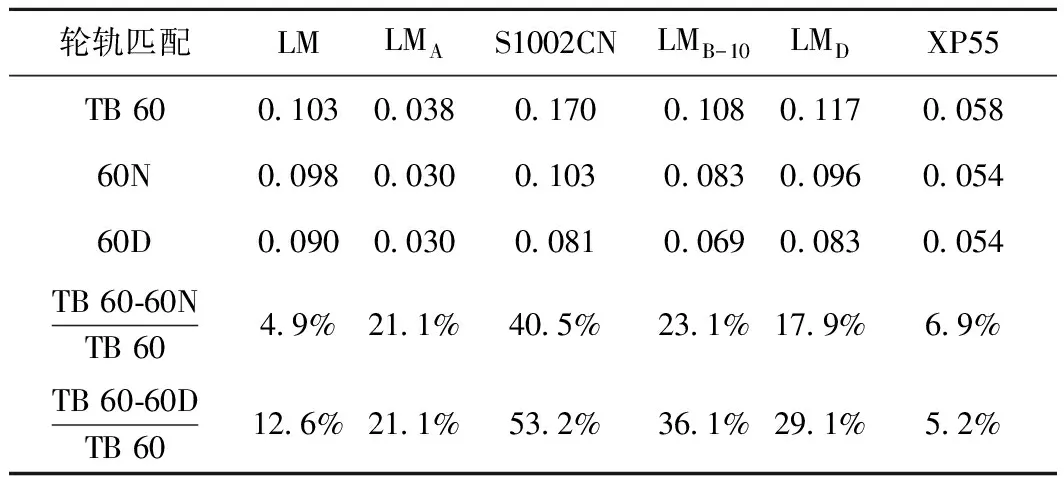

常用的计算等效锥度的方法有2种:①等效法,为UIC 519及BS EN 15302中规定的计算方法,该方法假定车轮和钢轨都是刚性的,且不考虑轮对横移过程中的侧滚;②谐波法,假定轮对的运动是周期性的正弦运动,正弦运动非常接近蛇行运动,但是并不完全相同。由于谐波法同样适用于侧滚角及接触角函数的确定,比较接近实际情况,因此,可使用谐波法计算不同的车轮踏面与钢轨廓型匹配后的名义等效锥度,计算结果见表2。

表2 轮轨接触匹配的名义等效锥度

从表2中可以看出:①S1002CN踏面与TB 60钢轨匹配的名义等效锥度最大,LMA踏面与60D,60N钢轨匹配的名义等效锥度最小;②相同的车轮踏面,与TB 60钢轨匹配的名义等效锥度最大,与60D钢轨匹配的名义等效锥度最小,即60D与60N钢轨降低了轮轨匹配的名义等效锥度;③LM,XP55踏面分别与3种钢轨匹配下,名义等效锥度的值变化不大,而S1002CN踏面与60N,60D钢轨匹配下的名义等效锥度值较与TB 60钢轨匹配分别降低了40.5%和53.2%,降幅最大。

CRH3型系列动车组使用的车轮踏面是S1002CN,车辆的参数是在名义等效锥度为0.17的基础上设计的。S1002CN踏面与60N,60D钢轨匹配时,相对于与TB 60钢轨匹配,名义等效锥度减小了40.5%和53.2%,但车辆的定位刚度、悬挂等参数未变,因此CRH3型动车组的二次蛇行稳定性增强,但一次蛇行稳定性会降低。由于S1002CN踏面与60N,60D钢轨匹配的初始等效锥度较小,且当车轮与钢轨磨耗后,会出现等效锥度进一步减小的情况,因此CRH3型动车组在60N,60D钢轨上运行可能会出现车体晃动现象,这与实际运营过程中CRH3型车在TB 60钢轨上出现过构架横向失稳报警、在60N和60D钢轨上出现过车体晃动的现象相符。因此,在新的轮轨匹配下,如果等效锥度发生大幅变化时,那么就需重新考量车辆的定位刚度、悬挂等参数。

3 轮轨接触匹配的轮径差

同一轮对左右车轮的滚动圆半径差称为轮径差,是计算等效锥度的主要参数,轮径差的大小以及曲线变化趋势直接影响到等效锥度随轮对横移的变化曲线。轮径差随轮对横移变化的曲线集中反映了轮对的直线运动稳定性和曲线通过性能。首先,轮对横移量较小(≤8 mm)时,轮径差越小则临界速度越高;轮对横移量较大(>8 mm)时,轮径差越大则曲线通过性能越好。其次,轮对绕其中心转动时,由于左右车轮转速一致,在同样转速下的走行距离不一样,轮对会产生一个冲角。同一轮对轮径差越大,则左右车轮滚动时的走行距离差就越大,因此轮对冲角就越大;而轮对冲角越大,则发生轮缘接触时所需的轮对横移量越小,也就是说越容易发生轮缘与钢轨贴靠现象[7]。另外,随着轮径差的增大,轮轨蠕滑力、磨耗功率增加[8-9]。

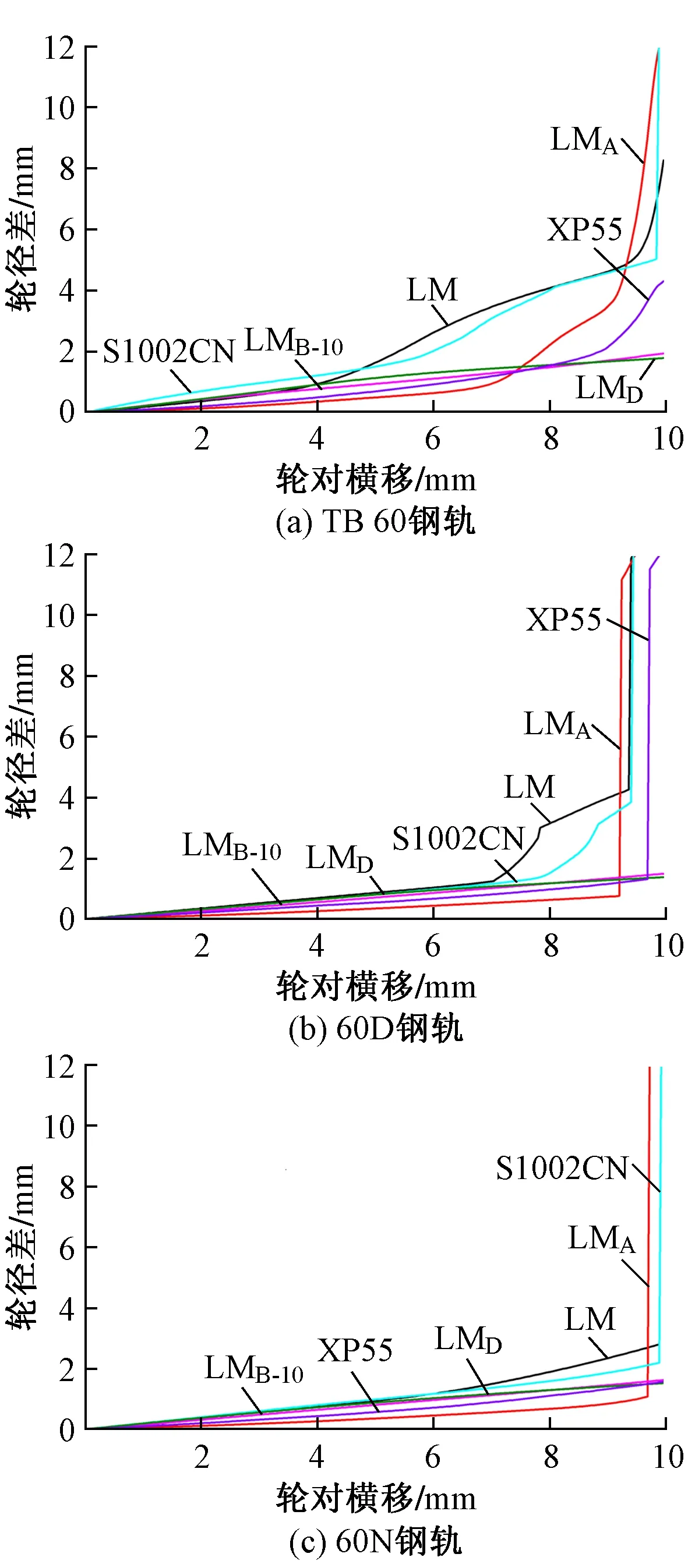

图1为车轮踏面与钢轨匹配的轮径差。由图1(a)可知,轮对横移≤8 mm时,LMA,LMB-10,LMD以及XP55踏面与TB 60钢轨匹配的轮径差较小,呈线性增加趋势,直线稳定性能好;而LM和S1002CN踏面在轮对横移>4 mm之后突然呈非线性增加趋势,轮径差较大。当轮对横移>8 mm时,LMB-10,LMD踏面与TB 60钢轨匹配的轮径差很小,呈线性增加趋势,不利于曲线通过。因此,钢轨廓型为TB 60时,LMA,XP55踏面与其匹配下的轮径差曲线最优。

由图1(b)可知,在轮对横移≤8 mm时,车轮踏面与60D钢轨匹配的轮径差小于与TB 60钢轨匹配的轮径差,直线运行稳定性提高。在轮对横移>8 mm时,LM和S1002CN踏面的轮径差先呈非线性突变,之后呈直线上升;LMA及XP55踏面在轮对横移9 mm附近时呈直线上升;LMB-10和LMD踏面与60D钢轨匹配下,轮径差很小,曲线通过性能较差。

由图1(c)可知,所有踏面与60N钢轨匹配的轮径差小于与TB 60钢轨匹配,大于与60D钢轨匹配。且在轮对横移较小时,都呈线性增加,在轮对横移接近10 mm时,LMA,S1002CN踏面与60N钢轨匹配的轮径差突然呈直线上升。

图1 车轮踏面与钢轨匹配的轮径差

4 轮轨接触匹配的接触斑

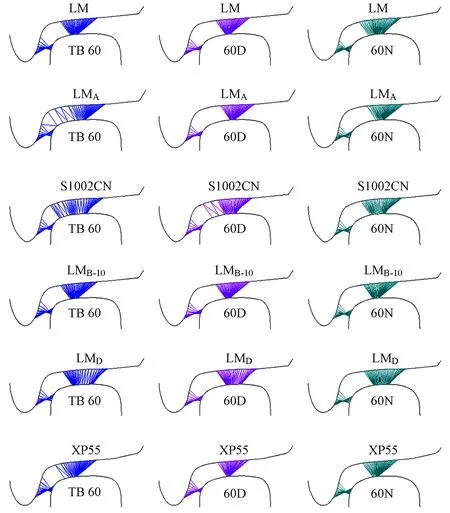

轮轨接触斑的横向分布决定了车轮和钢轨的磨耗分布,因此,轮轨接触斑能宏观地反映钢轨磨耗后的光带分布。图2为某实测的磨耗车轮踏面和钢轨廓型匹配情况,图2(a)为轮轨接触匹配的接触斑,图2(b)为图2(a)对应的实测钢轨磨耗光带。可知,接触斑在钢轨轨顶上的分布比较窄,实测的钢轨磨耗光带与接触斑分布相同,也比较窄。轮轨接触斑横向分布较宽的轮轨匹配能够减小车轮踏面的局部磨耗。接触斑较窄,车轮踏面和轨面上的接触区域较小,对于减小轮轨磨耗和保持踏面及钢轨初始外形是极为不利的[10]。将车轮踏面与3种钢轨廓型相匹配,计算得出的接触斑如图3所示。

图2 实测磨耗车轮踏面和钢轨廓型匹配情况

图3 不同轮轨接触匹配的接触斑

由图3可以看出:①钢轨廓型为TB 60时,LM,LMB-10和XP55踏面在钢轨上的接触斑偏向钢轨轨距角,发生轮缘接触时的轮对横向位移较小,也就是说这3种踏面与TB 60钢轨匹配易出现轮缘磨耗;LMA,S1002CN踏面与TB 60钢轨的接触斑分布不均匀,且在靠近钢轨轨距角处有接触,易出现轨距角磨耗,严重时会导致钢轨轨距角处剥离;LMD踏面与钢轨的接触斑比较接近钢轨中心,且接触斑的横向分布较宽,磨耗状态较好;②钢轨廓型为60D时,相对于TB 60钢轨,各个踏面的接触斑向钢轨中心移动,但是接触斑的横向分布变窄;尤其是LMA,LMB-10和XP55踏面的接触斑横向分布非常窄,易出现局部磨耗现象,钢轨上的磨耗光带也会比较窄。③钢轨廓型为60N时,相较于TB 60 钢轨,轮轨接触斑都比较接近钢轨中心,接触斑分布均匀,磨耗性能改善。

从接触斑角度来说,LMD踏面与TB 60,60D,60N钢轨匹配下的接触斑分布均匀,且靠近钢轨中心,接触斑的横向分布也较宽,磨耗性能好;相同踏面与60N钢轨匹配时,磨耗性能最优。因此,从接触斑角度出发,推荐使用LMD踏面与TB 60,60D,60N钢轨匹配,LM,S1002CN与60N钢轨匹配。

5 轮轨接触匹配的接触应力

车轮和钢轨之间的接触表面是一个小的水平面的接触斑。在这个小的接触面上的接触应力相对接触体的其他部分更接近于应力集中。轮轨滚动接触应力是轮轨接触破坏的主要原因,而最大接触应力是轮轨破坏的决定性因素。研究轮轨接触关系通常分为切向问题及法向问题。切向问题使用Kalker理论进行研究,而法向问题则通过赫兹理论来解决。通过赫兹理论,法向的最大接触应力σmax可以简化为

σmax=1.5N/(πab)

(1)

式中:N为法向接触力;a为接触斑椭圆长半轴;b为接触斑椭圆短半轴。

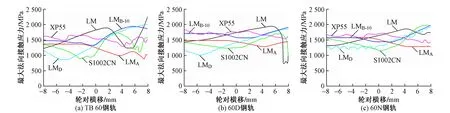

由式(1)可知,最大法向接触应力与接触面积成反比。不同轮轨匹配的最大法向接触应力计算结果见图4。可知:①对于TB 60钢轨,在对中位置,LM,LMA,S1002CN,LMB-10,LMD,XP55的最大法向接触应力分别为 1 822,1 251,1 067,1 354,1 342,1 529 MPa,LM,S1002CN,LMD踏面的接触应力变化较快,近似呈正弦变化;②对于60D钢轨,在对中位置,LM,LMA,S1002CN,LMB-10,LMD,XP55的最大法向接触应力分别为 1 739,1 441,1 246,1 578,1 410,1 750 MPa;③对于60N钢轨,在对中位置,LM,LMA,S1002CN,LMB-10,LMD,XP55的最大法向接触应力分别为 1 643,1 511,1 156,1 439,1 318,1 699 MPa。

图4 不同轮轨匹配的最大法向接触应力

图5 不同轮轨接触的重力刚度

在对中位置,LM踏面与60N钢轨匹配,相较于与TB 60,60D钢轨匹配,最大法向接触应力最小,且最大法向接触应力及接触面积变化平缓,车轮型面与钢轨型面共形度高。

6 轮轨接触匹配的重力刚度

当轮对向左或向右横向移动时,左右钢轨给予左右车轮的横向分力的合力,能使轮对恢复到原来的对中位置。此合力与轮对横移量之比称为重力刚度。

图5为不同轮轨接触的重力刚度。由图5(a)可知,LM,S1002CN踏面与TB 60钢轨匹配时,重力刚度大,且变化范围较大,对中性能好;轮对横移>7 mm后,LMA与TB 60钢轨匹配时的重力刚度变大,因此有利于轮对大横移量后自动回复到对中位置;LMB-10,LMD及XP55踏面与TB 60钢轨匹配的重力刚度小,对中性能差。由图5(b)可知,S1002CN踏面与60D钢轨匹配的对中性能好,轮对横移>7 mm后,LM踏面重力刚度大,其在轮对大横移量后,能够更好地回复到对中位置。从图5(c)可知,S1002CN,LMD踏面与60N钢轨匹配时的重力刚度大,对中性能好;对于LM踏面,轮对横移>7 mm后,重力刚度变大,轮对大横移时对中性能提升。

通常,我们希望在轮对横移较小时有一定的对中性能,而随着轮对横移变大,对中性能也能随之提升,使轮对更快地回复到对中位置,因此,从此方面考虑,推荐使用LMA踏面与TB 60钢轨匹配,LM,S1002CN踏面与60D钢轨匹配。

7 轮轨接触匹配的磨耗功

车辆通过曲线时所产生的车轮踏面、轮缘和钢轨的磨耗是评价轮轨接触性能的一项重要指标,通常使用磨耗功、磨耗指数以及磨耗功率来来衡量轮轨的磨耗程度。

国外一些文献中将轮轨间的蠕滑力与蠕滑率之间的乘积称为磨耗功Wt,其表达式为

Wt=Txνx+Tyνy

(2)

式中:Tx,Ty分别为轮轨接触斑处的纵向蠕滑力和横向蠕滑力;νx,νy分别为轮轨接触斑处的纵向蠕滑率和横向蠕滑率。

由于轮对冲角和轮轨间横向力的大小均影响轮轨间的磨耗,因此有些文献将轮轨之间的横向力与轮对冲角的乘积定义为轮轨间的磨耗指数Wi,其表达式为

Wi=Yψ

(3)

式中:Y为轮轨间的横向力;ψ为轮对的冲角。

此外,也可用磨耗数W来衡量轮轨磨耗程度。W表示在一定速度下,单位轮轨接触斑面积上的蠕滑功,其表达式为

(4)

式中:μ为轮轨间摩擦系数;A为轮轨间接触斑面积。

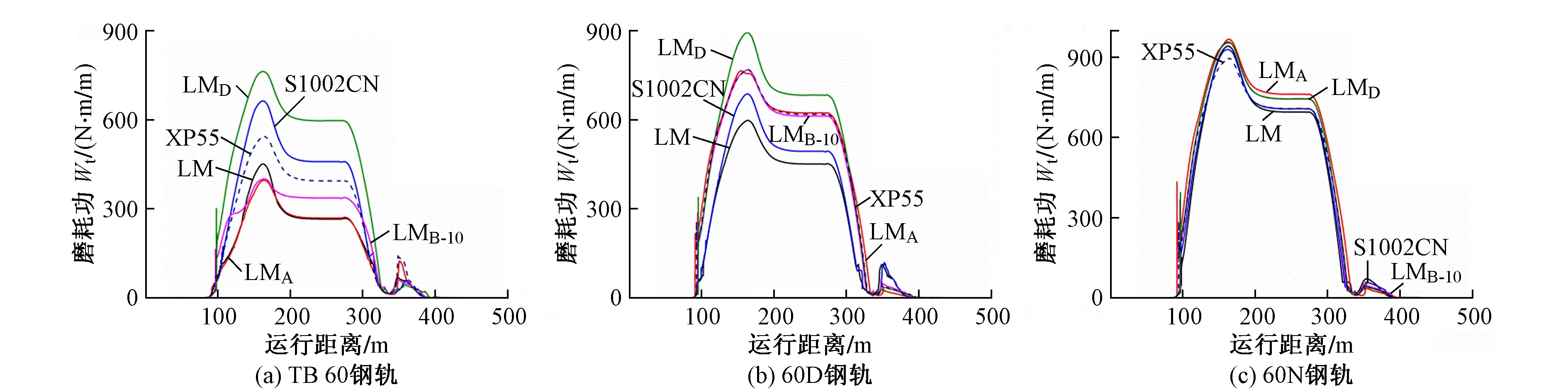

为了对比不同轮轨接触匹配下的磨耗程度的差异,建立一小段曲线线路模型,曲线半径为300 m,长为100 m,超高为0.11 m,过渡曲线长为100 m。曲线通过速度设置为70 km/h。以某型动车组参数建立车辆多体动力学模型,计算得出一轴外侧不同轮轨匹配的磨耗功Wt,如图6所示。

图6 不同轮轨接触匹配的磨耗功

从图6可以看出:在曲线上,①对于TB 60钢轨,不同踏面的磨耗功差别较大,从大到小依次为LMD,S1002CN,XP55,LMB-10,LM和LMA踏面;②对于60D钢轨,磨耗功从大到小依次为LMD,LMA,XP55,LMB-10,S1002CN,LM踏面,其中LMA,XP55,LMB-10踏面的磨耗功非常接近;③对于60N钢轨,不同踏面匹配下的磨耗功都比较大,磨耗功从大到小依次为LMA,LMD,LMB-10,S1002CN,XP55,LM。

从踏面角度来看,LM与TB 60,60D,60N钢轨匹配时,通过小曲线时的磨耗功均较小;另外,同一踏面与60D,60N钢轨匹配时,小曲线通过时的磨耗功较大。因此,从小曲线通过的磨耗功来看,推荐使用LM、LMA踏面与TB 60钢轨匹配。国内既有线路上小半径曲线较多,在既有线路上,钢轨廓型为TB 60,25 t客车和货车使用的都是LM踏面,磨耗功较小。

8 结论

本文从接触几何关系角度来对比和分析轮轨匹配特性,暂时不考虑车辆参数的影响,可得出以下结论:

1)车辆稳定性方面,踏面与60D和60N钢轨匹配时,相较于与TB 60钢轨匹配,名义等效锥度降低,二次蛇行稳定性提升,但同时一次蛇行稳定性变差。

2)曲线通过性能方面,LMA踏面和TB 60钢轨匹配以及LM,S1002CN踏面与60D钢轨匹配时,能在保证稳定性的前提下,具有较好的曲线通过性能。

3)直线磨耗性能方面,踏面与60N钢轨匹配、LMD踏面与钢轨匹配都能获得较好的接触斑分布。

4)对中性能方面,LM,LMA,S1002CN踏面与TB 60 钢轨匹配时的重力刚度较大,且随着轮对横移变大,重力刚度增加,回复到对中位置的能力较强。

5)曲线通过的磨耗性能方面,踏面与60N钢轨匹配时的磨耗功最大,与TB 60钢轨匹配时的磨耗功最小;而6种踏面中,LM,LMA踏面与TB 60钢轨匹配的磨耗功最小。

综上所述,对于任意一种轮轨匹配,无法同时保证其各方面性能最优,需要从线路特点、车辆参数、磨耗经济等方面综合考虑,选择合适的轮轨匹配。

[1]POLACH O.Wheel Profile Design for Target Conicity and Wide Tread Wear Spreading[J].Wear,2011,271(1):195-202

[2]王成国,王永菲,李海涛,等.高速轮轨接触几何关系的比较分析[J].铁道机车车辆,2006,26(4):1-5.

[3]王忆佳,曾京,罗仁,等.高速车辆车轮磨耗与轮轨接触几何关系的研究[J].振动与冲击,2014,33(7):45-50.

[4]张剑,肖新标,王玉艳,等.三种高速轮对型面的性能比较[J].铁道学报,2009,31(2):23-31.

[5]周清跃,张银花,田常海,等.60N 钢轨的轮廓设计及实验研究[J].中国铁道科学,2014,35(2):128-135.

[6]POLACH O.Characteristic Parameters of Nonlinear Wheel/rail Contact Geometry[J].Vehicle System Dynamics,2010,48 (1):19-36

[7]任尊松.车辆系统动力学[M].1版.北京:中国铁道出版社,2007.

[8]王晨,马卫华,罗世辉,等.轮径差对地铁车辆轮对磨耗的研究[J].铁道机车车辆,2013,33(增1):87-91.

[9]黄照伟,崔大宾,金学松.轮径差对高速列车性能的影响[J].润滑与密封,2012,37(10):34-39.

[10]郭俊,刘启跃,王文健.钢轨打磨对轮轨滚动接触斑行为影响研究[J].铁道建筑,2009,49(12):92-94.