ML360型连续采煤机驱动轮受力分析

史俊鹏

(阳煤集团 沙钢矿业投资有限公司,山西 临汾 043500)

0 引言

连续采煤机(连采机)以其先进的采煤技术和优越的采煤性能在煤矿生产中发挥了重要作用。广泛应用于煤矿领域的ML360连采机采用履带式行走机构,采用这种结构有效地降低了故障率,提高了整机的稳定性。该连采机采用左、右行走机构对称布置,分别由一台50 kW的交流变频调速电机直接驱动驱动轮正反转从而实现前进和后退。

驱动轮是连采机重要的驱动零件,其可靠的运行是保证煤矿高效生产的前提。当连采机运行过程中,驱动轮受履带交变应力的作用,应力和变形较大,故需要对驱动轮进行强度校核。为此,作者采用有限元法对连采机前进和后退两种工况下的驱动轮进行强度分析,同时采用传统的理论方法进行对比验证。

1 连采机驱动轮结构

1.1 相关参数

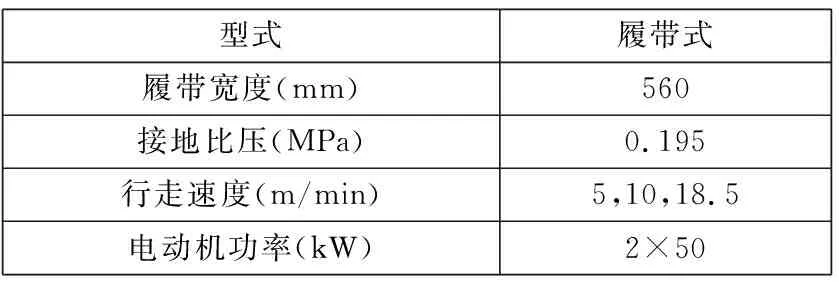

行走部是连采机各机构的支承载体,其性能的好坏决定了连采机其他机构的工作效率。要想准确地对驱动轮进行强度分析,需要了解其具体参数。通过调研得到行走部的主要参数如表1所示。

根据上述参数以及厂家的详细资料,应用目前主流的三维建模软件SolidWorks对连采机驱动部进行三维实体建模,其主要由底座、履带和驱动轮组成,具体模型装配效果如图1所示。

对于传统的渐开线齿廓齿轮,由于渐开线齿廓的形状决定了在过渡曲线变化处容易发生应力集中现象,其中主要部位为齿根过渡圆弧段,而驱动轮轮廓不是渐开线齿廓,但仍然为悬臂式结构,结构最为薄弱的部位仍然为齿根部位。

表1 连采机行走部参数

图1 ML360型连采机底座装配模型

1.2 传统强度校核方法

以连采机前进状态为例,采用传统的齿轮强度校核方法对驱动轮进行齿根弯曲强度校核,其计算公式为:

σF=Ft·Yz/(b·m).

(1)

其中:Ft为圆周力,取为19 kN;b为齿宽,取为50 mm;m为法向模数,取为12.5 mm;Yz为综合系数。

Yz=YFa·YSa·Yε·Yβ·KA·KV·KFβ·KFα.

(2)

其中:YFa为齿形系数;YSa为应力修正系数;Yε为重合度系数;Yβ为螺旋角系数;KA为使用系数;KV为动载荷系数;KFβ为齿向载荷分布系数;KFα为齿间载荷分布系数;根据文献[1]求得综合系数Yz为1.5。

根据公式(1),得到驱动轮的弯曲应力σF为43.8 MPa。

2 有限元分析

鉴于有限元法的快速建模与强度分析能力,以及分析结果形象直观等优点,对驱动轮进行有限元受力分析。

有限元法主要流程为:将三维建模软件建立的模型通过中间格式导入有限元分析软件,通过添加载荷和边界约束条件,从而对结构进行应力与应变求解。

2.1 添加运动与载荷

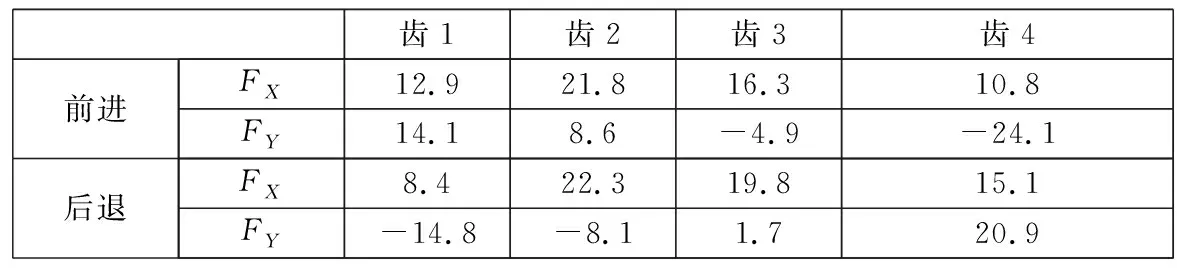

连采机的牵引电机驱动驱动轮实现前进与后退,其主要的受力情况应根据前进与后退时不同齿的受力情况进行单独分析。在驱动轮运行过程中主要有4个齿与其相邻的履带板相互接触,所以轮齿面上的作用力主要为履带板对其的反作用力。与每块履带板相互接触的驱动轮轮齿面上所受的力可分为垂直于齿面和与齿面相切的两个分力。两个分力大小可根据文献[2]提出的方法来计算,驱动轮在前进和后退两种工况下的轮齿受力计算结果如表2所示,其中X方向指与齿面垂直方向;Y向为与齿面相切方向,垂直于X方向。

表2 驱动轮前进后退时所受载荷 kN

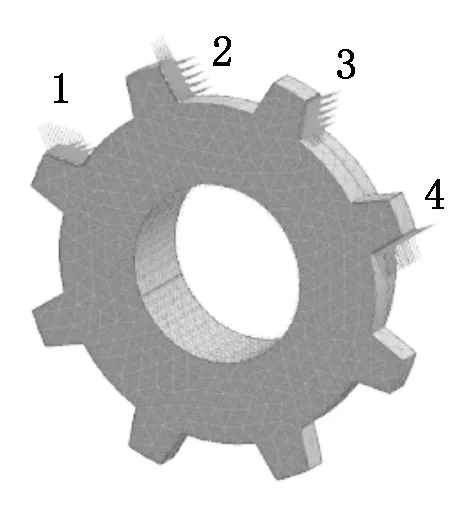

在ANSYS界面中给行走轮单个齿添加垂直于齿面的法向载荷FX和FY,驱动轮齿内部添加固定约束,释放沿轴线旋转的自由度,驱动轮施加约束与载荷如图2所示[3]。

图2 驱动轮施加约束与载荷

2.2 有限元分析结果

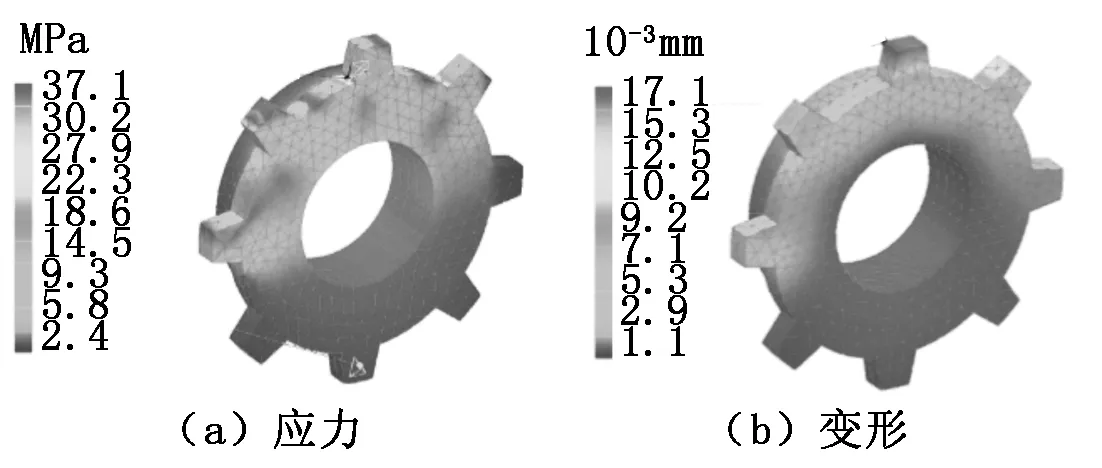

在有限元后处理模块中添加等效应力与变形,然后对驱动齿轮进行静力学稳态求解。当驱动轮前进时其所受的应力与变形分析结果如图3所示;当后退时,驱动轮所受的应力与变形分析结果如图4所示。

2.2.1 前进时驱动轮受力分析

从图3(a)发现,驱动轮最大应力位于驱动轮轮齿1的根部,最大应力为47.1 MPa,齿轮齿根部位的应力集中容易出现断齿现象,与理论分析结果相比,误差较小为7%;最大变形如图3(b)所示,最大变形为0.018 mm,位于驱动轮轮齿1的齿顶端部位。

图3 前进时驱动轮有限元应力与变形分布

2.2.2 后退时驱动轮受力分析

从图4(a)发现,驱动轮最大应力位于受载轮齿3的根部,最大应力为37.1 MPa;最大变形如图4(b)所示,最大变形为0.017 mm,位于驱动轮轮齿3的顶端部位。通过以上分析,当驱动轮后退时所受的应力与变形均小于前进状态。但承载位置处于不同的轮齿。

图4 后退时驱动轮有限元应力与变形分布

3 结语

针对连采机驱动轮容易失效问题,本文分别采用传统齿轮强度计算公式与有限元法对ML360型连续采煤机的驱动轮处于前进和后退两种工况下的轮齿受力情况进行分析以及强度校核。分析结果表明:驱动轮轮齿1齿根弯曲应力偏大,而最大变形位于轮齿1的顶部,最大应力远小于驱动轮材料强度极限,验证了驱动轮在两种工况下是安全可靠的。与采用传统方法相比,有限元计算齿轮弯曲应力偏差为7%,验证了有限元分析方法的准确性。

参考文献:

[1] 郭光辉,吴斌斌,李玉波.ML360连续采煤机行走部的设计[J].煤矿机械,2016,37(8):102-104.

[2] 成大先.机械设计手册[M].北京:化学工业出版社,2004.

[3] 张强,付欣欣,王艳杰.ML340连续采煤机[J].煤矿机械,2010,31(11):136-138.