烟秆颗粒的微波干燥动力学与能耗分析

卢 泽,张大斌,胡 浩,曹 阳,张纪利,黄德云

(1.贵州大学 机械工程学院,贵阳 550025;2.广西中烟工业有限责任公司,南宁 530000;3. 贵州科尔达克机电设备有限公司,贵阳 550001)

0 引言

烟秆作为一种特殊的经济作物副产物,由于其含有烟碱、携带有烟草病菌,既不适于作饲料,也不能直接还田[1]。因此,烟秆资源化回收既能够减少环境污染、提高烟秆的利用价值,又能够为烟农创收,实现烟草可持续发展。烟秆资源化利用主要有堆肥还田[2]、生物质燃料[3]、活性炭与生物炭[4]、刨花板[5]、培养基[6]及果胶[7]等,近年来将烟秆制备生物质燃料成为烟秆资源化回收利用的研究热点。因烟秆具有半木质化特性,可将鲜烟秆经粉碎、干燥、挤压后等工序制成生物质燃料。鲜烟秆含水率为75%左右,研究表明[8],原料含水率为12%~15%时,生物质压缩成型的效果最好。

作物秸秆传统干燥方式为自然晒干,但其周期较长,外界因素不可控,限制了秸秆工业化应用的发展。近年来,微波干燥因其加热快速、均匀、高效等优势,已被应用于疏解棉秆[9]、水果[10]、蔬菜[11]、茶叶[12]、肉制品[13]和蜂蜜[14]等方面的干燥。本文结合微波干燥的优点,采用微波对烟秆颗粒进行干燥。为了更好地描述烟秆颗粒干燥过程的变化规律、优化干燥工艺和设计干燥设备,本文通过对烟秆颗粒干燥过程中传质的动力学模型和能耗方面的研究,探讨其干燥特性,以期为烟秆颗粒微波干燥设备的设计开发提供理论依据。

1 材料与方法

1.1 试验材料与处理

烟秆选自贵州大学教学实验场烤烟种植基地,烟秆拔除时间为烟叶采摘结束后35天,烟秆品种为云烟87,烟秆的长度基本一致,其根部、中部、顶部的直径大小基本相同。试验前,将烟秆根部切掉,烟花、烟种、腋芽等摘除,保留烟茎部分;将烟秆附带的水分用棉布吸净后,在室内自然晾干12h;采用从郑州鑫地机械设备有限公司购置的9RQ-2型秸秆粉碎机对烟秆进行粉碎,制成长度为10~20mm、宽度为5~10mm的烟秆颗粒,处理后的试样粒度大小分布均匀,放置在微波盘上物料厚度为50mm。在试验前,采用木屑含水率测量仪对烟秆颗粒初始水分含量进行测定,初始含水率约为75%。

1.2 仪器设备

微波干燥设备为M1-211A 微波炉(美的集团有限公司),微波炉功率分为5个档位,功率分别为0.7、0.56、0.42、0.28、0.14kW,加热时间可调;烟秆粉粹设备为9RQ-2型秸秆粉碎机(郑州鑫地机械设备有限公司),能制成长度为10~20mm、直径为2~6mm的烟秆颗粒;烟秆颗粒的初始含水率采用木屑含水率测量仪(北京顺科达科技有限公司),能够测试出烟秆颗粒试验前含水率;烟秆颗粒表面温度测量采用红外测温枪(优利德科技(中国)有限公司);烟秆颗粒的称量使用精密电子天平实验室电子称(深圳市俊仁科技有限公司),其精确度可达到0.01g。

1.3 试验方法

选取微波功率、装载量为试验因素,分别进行单因素试验。将烟秆颗粒的装载量固定位为60g,分别调节微波功率为0.7、0.56、0.42、0.28kW进行试验,研究微波功率对烟秆颗粒干燥的影响;固定微波功率为0.7kW,装载量分别为33、70、111、169g时,研究装载量对干燥特性的影响。测量和称量样品的时间间隔为60s,并在10s内完成称量过程;微波干燥至干基含水率低于10%时,停止干燥。将粒径大小基本一致的烟秆颗粒平铺在微波盘上,物料厚度控制在10mm。

1.4 干燥曲线的数学模型

为了研究烟秆颗粒的干燥特性,参照了国内外5个常用的薄层干燥模型对不同的装载量下烟秆颗粒的干燥过程进行拟合,以期通过试验数据的非线性回归拟合求解,得出最优的烟秆颗粒微波干燥数学模型。表1中列出了这5个常用的薄层干燥数学模型。

表1 5种常见薄层物料干燥数学模型

a、b、n、k均为待定常数;t为干燥时间(min)。

整个过程中,烟秆颗粒的水分比为(MR),通过式(1)求得,即

(1)

其中,MR是水分比;Mt是烟秆颗粒在t时刻的含水率(g/g);M0为烟秆颗粒初始含水率(g/g);Me为烟秆颗粒平衡含水率(g/g)。

由于微波干燥强度较大,可假定烟秆颗粒在微波干燥条件下的平衡含水率为0,即水分比为

(2)

1.5 相关系数与误差分析

参考5种国内外相关文献常用的干燥数学模型,拟合烟秆颗粒微波干燥试验数据,模型精确度采用决定系数R2,残差平方和(SSE)等指标。R2越高,SSE越低,说明模型拟合度越高,从而选出烟秆颗粒微波干燥的数学模型。R2与SSE的计算公式为

(3)

(4)

1.6 干燥速率

干燥速率公式为

(5)

其中,Mt+Δt为在t+Δt时刻的干基含水率(g/g);t为干燥时间(min);DR为干燥速率[g/(g.min)]。

1.7 微波干燥能效的测定

微波干燥时,不同的装载量对于微波干燥效率的影响可以通过微波干燥效率(%)和单位能耗(MJ/kg)两种不同的效率指标来表示。

微波干燥效率可由方程(6)进行计算,即通过计算被烟秆颗粒吸收并转化为水蒸气蒸发的能量与微波干燥设备所提供的能量比值来表示,有

(6)

其中,μ为微波干燥效率(%);mw为蒸发的水蒸气质量(kg);P为微波输出功率(W);t为间隔时间(s)。

在蒸发温度为100℃时,水的气化潜能为2 257kJ/kg[20]。

蒸发脱出物料中单位质量水所消耗的能耗为

(7)

其中,ES为单位能耗(kJ/kg)。

1.8 数据处理

物料含水率按 GB5496-1985 标准测定。

烟秆颗粒微波干燥试验数据采用EXCEL进行绘制。应用SPSS19.0软件Levenberg-Marquart算法对干燥模型进行非线性回归分析。

2 结果与分析

2.1 烟秆颗粒微波干燥特性分析

2.1.1 微波功率

不同微波功率下烟秆颗粒的干燥曲线和干燥速率曲线如图1和图2所示。

图2 不同微波功率下烟秆颗粒的微波干燥速率曲线

由图1可知:当装载量和物料厚度相同、使用不同的微波功率干燥时,微波功率越大,物料所需时间越短,干燥曲线越陡峭。由图2可知:微波功率对干燥速率影响较为显著,烟秆颗粒的微波干燥速率变化经过3个阶段,即短时间加速、较长时间恒速、短时间减速。干燥功率越大,干燥速率越快。在烟秆颗粒的干燥初期,物料外部水因吸收微波辐射后升温转化为水蒸气排出腔外,由于微波功率越大,在单位时间内物料表面的水分升温越快,从而使得物料干燥速率较快;随着干燥过程的进行,干燥腔内的温度逐渐增加至空气的湿球温度,此时腔内温度保持稳定,物料所吸收的微波辐射能全部用于外部水分蒸发,干燥处于恒速阶段;当水分逐渐降低到含水率为1时,物料表面游离的水较少,主要为内部结合水,结合水蒸发速度低,外部散失的温度散失较多,干燥速率处理降速阶段。因此,选择适当的干燥功率对烟秆颗粒的微波干燥尤为重要。

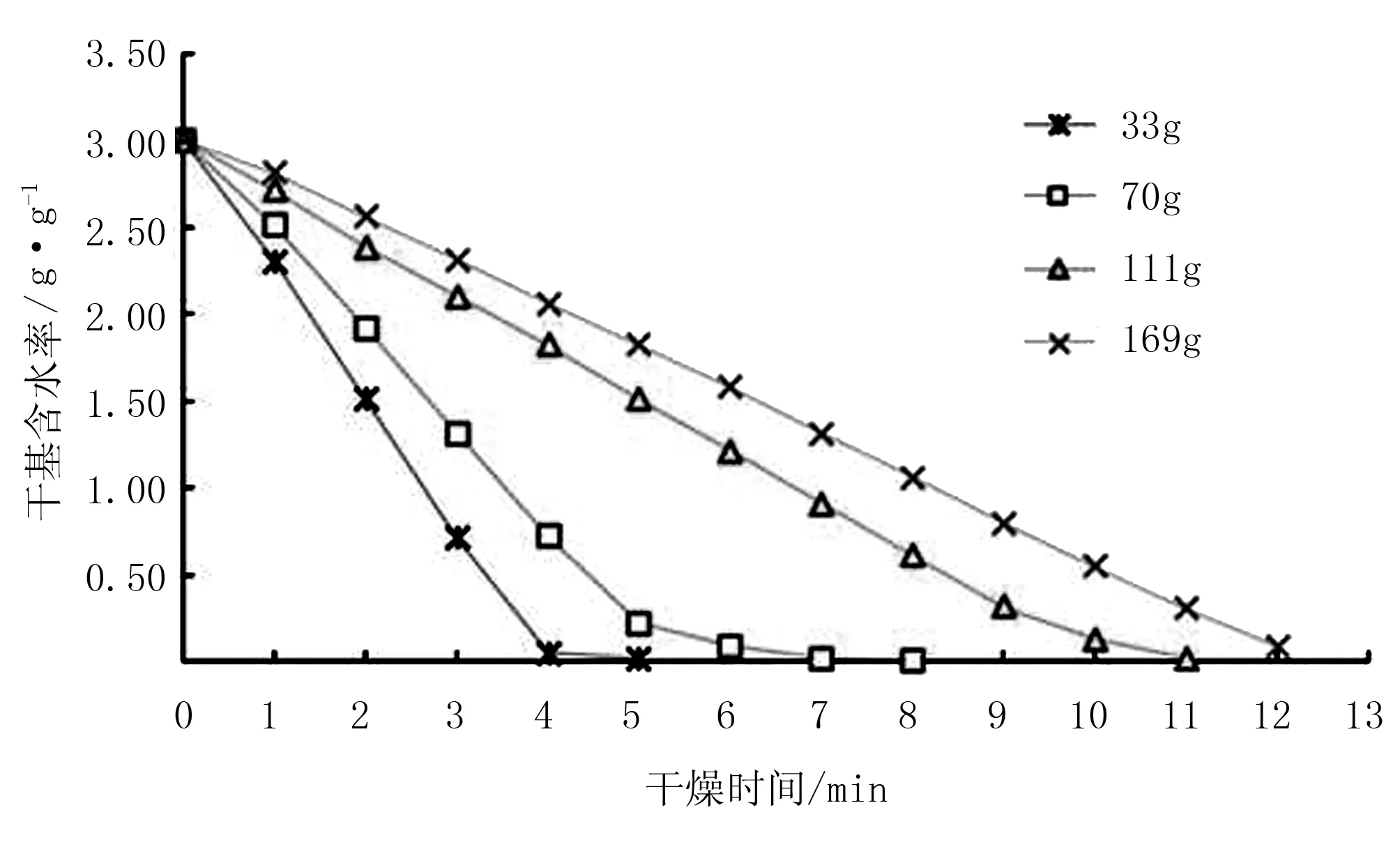

2.1.2 装载量

由图3可知:在微波干燥功率为0.7kW、厚度为10mm时,不同装载量下的烟秆颗粒的水分比随着干燥时间的变化关系为出烟秆颗粒干燥时间随着装载量增大而时间延长。由图4可知:不同烟秆颗粒的装载量对微波干燥速率影响较为显著,干燥速率大小分为升速、恒速、降速3个阶段。由于每组试验的物料初始含水率相同,因此耗时的长短是由装载量的不同而导致的。装载量大导致物料干燥时密度较大,单位面积物料所吸收的微波辐射能较少,微波干燥速率降低。同时,干燥过程中物料内部的水分蒸发后被带出腔内,排出的水分有限,装载量越大,所需要蒸发的水分越多,物料盘和腔内集聚大量水珠,从而加大排湿难度。当装载量较低时,微波功率密度大,能够使物料产生大量的热量,向外交换的热量越多,从而增强内部向外扩散水分的能力,促进了更多的水分蒸发,缩短了干燥时间。在对试验数据进行测量时,设备的开启会造成温度交换,装载量越大,设备内外湿度差越大,从而干燥速率降低。

图3 不同装载量下烟秆颗粒水分随时间干燥曲线

图4 不同装载量下烟秆颗粒的微波干燥速率曲线

2.1.3 干燥曲线拟合

对于不同装载量的微波干燥条件下,利用SPSS19.0软件对试验数据进行非线性回归,根据表1中文献的薄层物料微波干燥模型对烟秆颗粒干燥数据进行拟合,其结果如表2所示。

对于不同的干燥模型,试验数据中所算出的水分比MR与其所拟合的结果不一样,其干燥模型的常数也不同。对各模型的拟合优度统计的结果进行综合分析,根据决定系数R2越大、残差平方和越小,则数学模型匹配越高的原则,发现Logarithmic模型拟合较优,其决定系数R2在0.988~0.994之间,残差平方和在0.047~0.082之间,说明该数学模型能较好地对烟秆颗粒的微波干燥规律进行描述。

表2 不同干燥条件下种数学模型的数据分析结果

2.2 烟秆颗粒微波干燥的数学模型

2.2.1 干燥模型的选择

对表1中所列常见的5种薄层物料干燥模型进行拟合求解,由决定系数、残差平方和等来衡量干燥模型的拟合优度。当微波干燥功率为0.7kW时,不同装载量时对数学模型的拟合结果如表2所示。对各种模型的拟合度进行分析,得到Logarithmic模型拟合较优。因此,选择Logarithmic模型来描述烟秆颗粒微波干燥过程。

为了解释固定微波输出功率下,装载量对于Logarithmic干燥模型的影响,本研究通过回归分析建立了该模型的相关参数值(a、b、k)与装载量之间的回归方程,得出干燥常数与功率(Q)、装载量(G)之间的关系,即

a=2.2×10-1G+1.318×103Q-9.22×102

(8)

R2=0.996

b=2.2×10-2G+1.314×103Q-9.23×102

(9)

R2=0.996k=-3×10-3G-10.36G+8.118

(10)

R2=1

将方程式(8)~式(10)代入Logarithmic方程中,得到微波干燥下烟秆颗粒的薄层干燥模型为

(11)

2.2.2干燥模型的验证

为了验证Logarithmic模型拟合的准确性,通过比较不同功率和不同装载量下微波干燥的预测值与试验值,结果如图5所示。由图5可知:Logarithmic模型的预测值与试验值拟合度较优,决定系数R2为0.995~0.998,残差平方和为0.001 43~0.016 75。因此,选择Logarithmic模型能够准确描述微波干燥过程中的水分变化规律,可以较好地描述烟秆颗粒微波干燥过程。

图5 不同装载量和不同微波功率下的烟秆颗粒微波干燥的预测值与试验值的比较

2.3 干燥速率与单位能耗

不同装载量下(33~169g)微波干燥烟秆颗粒的平均能耗如图6所示。这个值在15.45~39.25MJ/kg,装载量越多,平均单位能耗越低;不同装载量下,平均干燥效率范围为8.21%~22.12%,装载量越多,平均干燥效率越高,这个结果与Soyal等[21]研究相一致。由于微波辐射能与物料内部的水分成正比,导致烟秆颗粒内加热的水分越多,单位能耗就越低[22]。

图6 不同装载量下烟秆颗粒的微波干燥速率曲线

3 结论

1)烟秆颗粒的微波干燥速率变化过程为升速、恒速、降速3个阶段,恒速阶段时间较长。

2)当微波功率恒定为0.7kW时,装载量越大,烟秆颗粒微波干燥速率变化越慢,加热时间越长;装载量越少,干燥速率变化越大,加热时间越少。当装载量为60g时,干燥时间随着微波功率增大而缩短。将烟秆颗粒干燥至含水率为10%,装载量为33~169g,干燥时间为5~12min;微波功率为0.28~0.7kW时,干燥时间为6~12min。

3)发现Logarithmic模型(R2≥0.994)能较好地描述烟秆颗粒的干燥变化规律。由干燥系数k变化可看出,装载量越大,干燥速率也随之而降低。

4)烟秆微波干燥过程中,平均能耗为15.45~39.25MJ/kg,干燥效率为8.21%~22.12%。随着装载量的增大,单位质量的物料吸收微波能越多,从而降低了单位能耗,提高干燥效率。

参考文献:

[1] 李放.烤烟茎杆对水体环境的影响及其堆肥化利用的研究[D].福州: 福建农林大学,2007.

[2] 盛德贤,高勇,谢玲玲,等.烟草秸秆生物有机肥对大豆的影响试验研究[J].安徽农业科学,2014,42(8):2243- 2244.

[3] Yang Z,Zhang S,Liu L,et al.Combustionbehaviours of tobacco stem in athermogravimetricanalyservand a pilot-scale fluidized bed reactor[J].Bioresource Technology,2012,110: 595-602.

[4] 张利波,彭金辉,杨坤彬,等.微波辐射烟杆CO2活化制取活性炭及孔结构表征[J].化学工程,2007,35(5):67- 70.

[5] 刘旭东,姚建龙,蒋永涛.烟秆/聚乙烯复合材料的制备工艺及其性能研究[J].林业机械与木工设备,2015,43(5):25- 27.

[6] 刘传森,邱发奋,邱小华,等.烟秆培养基栽培杏鲍菇对比试验[J].食用菌,2010,32(4):36- 37.

[7] 肖厚荣,张悠金,朱仁发,等.从烟梗中提取果胶工艺研究[J].烟草科技,2002(3):36-38.

[8] 李慧媛.玉米秸秆颗粒状燃料的初步研究[D].南京:南京林业大学,2011.

[9] 王红提,郭康权,李鹏,等.疏解棉秆的微波干燥动力学及能耗分析[J]. 农业工程学报,2015(19):294-301.

[10] 李辉,林河通,袁芳,等.荔枝果肉微波真空干燥特性与动力学模型[J].农业机械学报,2012(6):107-112.

[11] 李淑婷,张帆,郭泽镔,等.青葱微波真空干燥特性及动力学模型[J]. 福建农林大学学报:自然科学版,2012(4):534-539.

[12] 朱德文,岳鹏翔,袁弟顺.不同杀青方法对绿茶品质的影响[J].农业工程学报,2009(8):275-279.

[13] 冯云,李汴生,周厚源,等. 微波间歇处理对肉鸡翅根干燥特性及品质的影响[J].食品与发酵工业,2014(10):69-75.

[14] 刘立彬,崔政伟.真空微波干燥蜂蜜粉配方的研究与优化[J].食品科技,2014(7):88-93.

[15] Jangam S V, Joshi V S,Mujumdar A S,et al.Studies of dehydration of sapota (Achraszapota)[J].Drying Technology,2008, 26(3): 369-377.

[16] MidilliA,KucukH,Yapar Z. A new model for single layer drying[J].Drying Technology,2002,20(7):1503-1513.

[17] Kingsly R P, Goyal R K, Manikantan M R, et al.Effects of pretreatments and drying air temperature on drying behavior of peach slice[J].International Journal of Food Science and Technology,2007, 42(1): 65-69.

[18 ] 王红提,郭康权,李鹏,等.疏解棉秆的微波干燥动力学及能耗分析[J].农业工程学报,2015(19):294-301.

[19] Kingsly R P,Goyal R K,Manikantan M R,et al.Effects of pretreatments and drying air temperature on drying behavior of peach slice[J].International Journal of Food Science and Technology,2007,42(1): 65-69.

[20] 叶欣,黄晓兵,胡洋,等.龙眼果肉微波干燥特性及干燥模型研究[J].食品科技,2012,37(12):67-71.

[21] Soysal A, Oztekin S, Eren O. Microwave dryingof parsley modelling,kinetics,and energy aspects[J].Biosystems Engineering,2006, 93(4): 403-413.

[22] Araszkiewicz M, Koziol A, Oskwarek A, et al.Microwave drying of porous materials[J].Drying Technology,2004,22(10):2331-2341.