自动平行缝焊机中对位机构的设计

张泽义,张 媛,田志峰

(中国电子科技集团公司第二研究所,山西 太原 030024)

平行缝焊工艺作为一种高可靠的气密性封装方法,在金属陶瓷管壳及金属管壳封装中应用广泛[1]。随着军工、航空、航天等领域电子信息装备中对电子器件的要求越来越苛刻,低效率的手动平行缝焊封盖方式已不能满足装备快速发展的需求。半自动平行缝焊设备的人为干预因素较多,导致平行缝焊质量波动较大,生产效率低;手动方式的平行缝焊还存在一系列问题,如盖板对准偏差和污染,对准偏差大导致焊接时打火烧蚀表面焊缝,焊接面污染易形成气孔、夹渣等缺陷,这些最终导致气密性降低。本文介绍自动平行缝焊机设备中的自动对位机构,该机构可以实现管壳盖板的自动对位,有效的解决了半自动设备人工对位的诸多缺点,对生产线的自动化操作具有重大意义[2-4]。

1 管壳盖板对位机构设计原理

实现盖板与管壳对位的方法有以下三种:

(1)管壳在视场坐标系中位置固定,将盖板移动到管壳位置;

(2)盖板在视场坐标系中位置固定,将管壳移动到管壳位置;

(3)视觉系统分别对管壳、盖板进行图像处理建立位置关系,然后对位。

对这三种方法进行分析,第一、第二两种方法都需要将盖板或者管壳进行转移,管壳和盖板相比较,盖板的转移更方便,所以排除第一种方法;第三种需要对盖板和管壳分别进行图像处理,需要两个相机,因此,对位机构的结构布置很复杂,而且成本较高,综合考虑优选第二种方法。

根据第二种对位方法,对位机构的工艺流程为:

(1)将盖板从盖板上料机构中取出,置于盖板校正台上进行定位;

(2)经过视觉系统的分析,管壳移动平台对管壳的位置进行校正;

(3)将定位后的盖板放到管壳上,并进行点焊。

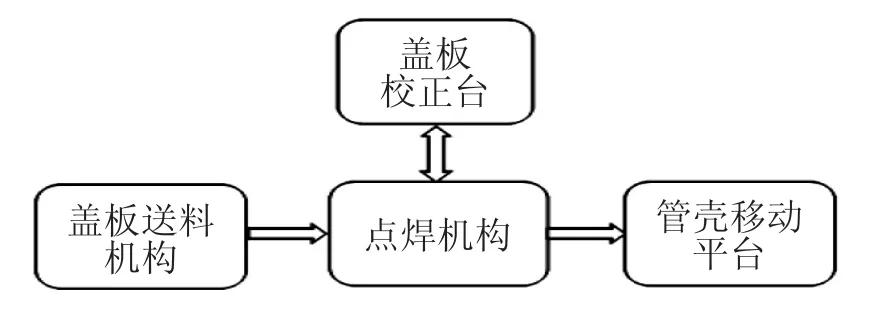

工艺流程图如图1所示。

图1 工艺流程图

2 对位机构的结构设计

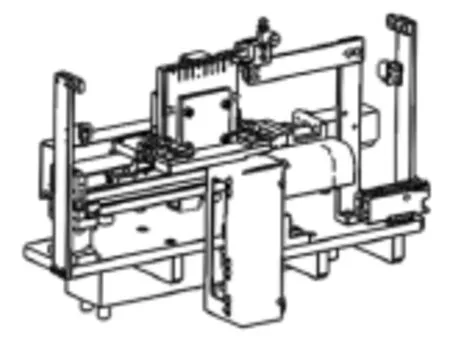

对位机构需要完成两个功能:管壳盖板对位与点焊。因此,对位机构由盖板送料机构、盖板校正机构、管壳移动平台和点焊机构组成,各个部件按90°均匀布于同心圆上,且采用双工位对称布置,可以使效率提高1倍,如图2所示。

图2 对位机构示意图

2.1 盖板送料机构

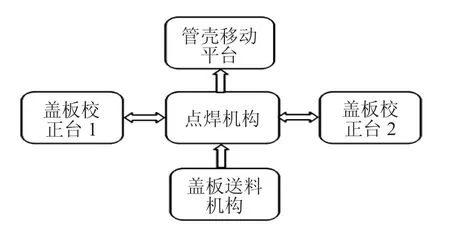

盖板自动送料机构的功能是将盖板自动送到固定位置。由于产品的不同,盖板的外形各不相同,有的盖板无正、反面之分,且无方向要求,有的盖板正、反面不同,根据盖板的情况,盖板自动送料机构有两种方式:抖料盘式和子弹式。两种方式优缺点如表1所示。送料方式的选择原则是在盖板容许的情况下尽可能优先选择抖料盘送料方式。由于我们设计的全自动平行缝焊机产品种类繁多,所以采用子弹式送料方式,如图3所示。

表1 抖料盘式和子弹式送料方式的优缺点

图3 子弹式送料机构

2.2 盖板校正台

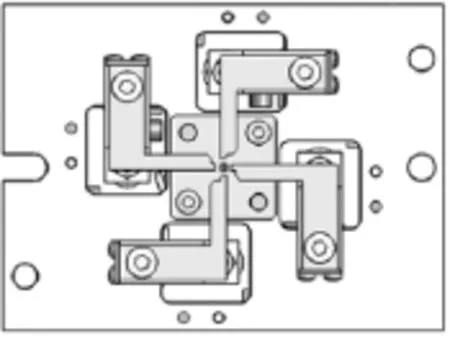

我们选择的这种对位方法,需要对盖板进行机械校正,建立盖板的基准位置,来保证盖板位置的一致性,从而保证定位精度。由于盖板的形状是方形的,所以我们选择四爪校正机构进行定位,如图4所示,其中两个相邻的卡爪是基准爪,另外两个是辅助爪,卡爪夹紧后基准爪位置是固定的;选择摆动气缸、凸轮和弹簧的机构来实现四爪机构的夹紧与松开。

图4 四爪机构

2.3 管壳移动平台

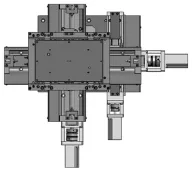

管壳和盖板均为方形,管壳移动平台需要两个直线运动和一个旋转运动来实现对位,因此,管壳移动平台由两个90°安装的X、Y直线轴和一个θ旋转轴,通过电机驱动导轨丝杠来实现直线运动,直线运动和轴承的组合来将直线运动转化为旋转运动,如图5所示。

图5 管壳移动平台

2.4 点焊机构

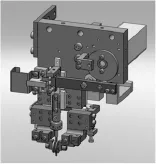

点焊机构需要完成盖板在不同工位之间的转移和点焊要求,因此,点焊机构由盖板转移机构、点焊头和旋转机构组成。盖板转移机构实现盖板的拾取和放置;电焊头实现盖板的拾取、放置和管壳盖板的点焊;旋转机构实现盖板在不同工位之间的转移,点焊头结构如图6所示。

图6 点焊头

2.5 视觉系统

在视场坐标系中对经过校正后的盖板建立模板并记录盖板的坐标,将管壳移动到视场中,通过图像处理计算出管壳到模板位置所需要的Δx,Δy,Δθ移动量;通过控制系统控制管壳移动平台进行移动,从而实现管壳与盖板的对位。

设备的设计要求中产品尺寸范围是(2 mm×2.5 mm)~(30 mm×30 mm),相机的工作距离在220 mm以上,根据以上要求,最终选择的相机型号是FL3-GE-50S5M-C,它的相数是500 W,靶面大小是7~8.5 mm,工作距离337.6 mm,景深2 mm;镜头型号VSZ-0745+VSZ-03,放大倍数是0.21X~1.35X;根据以上参数可以得出视场范围是(6.3mm×5.2 mm)~(40 mm×33 mm)。对不同尺寸的管壳进行光学实验,从结果可以看出相机和镜头的选型可以满足要求,实验结果如图7、图8所示。

图7 管壳2.5 mm×2 mm

图8 管壳32 mm×32 mm

3 实验

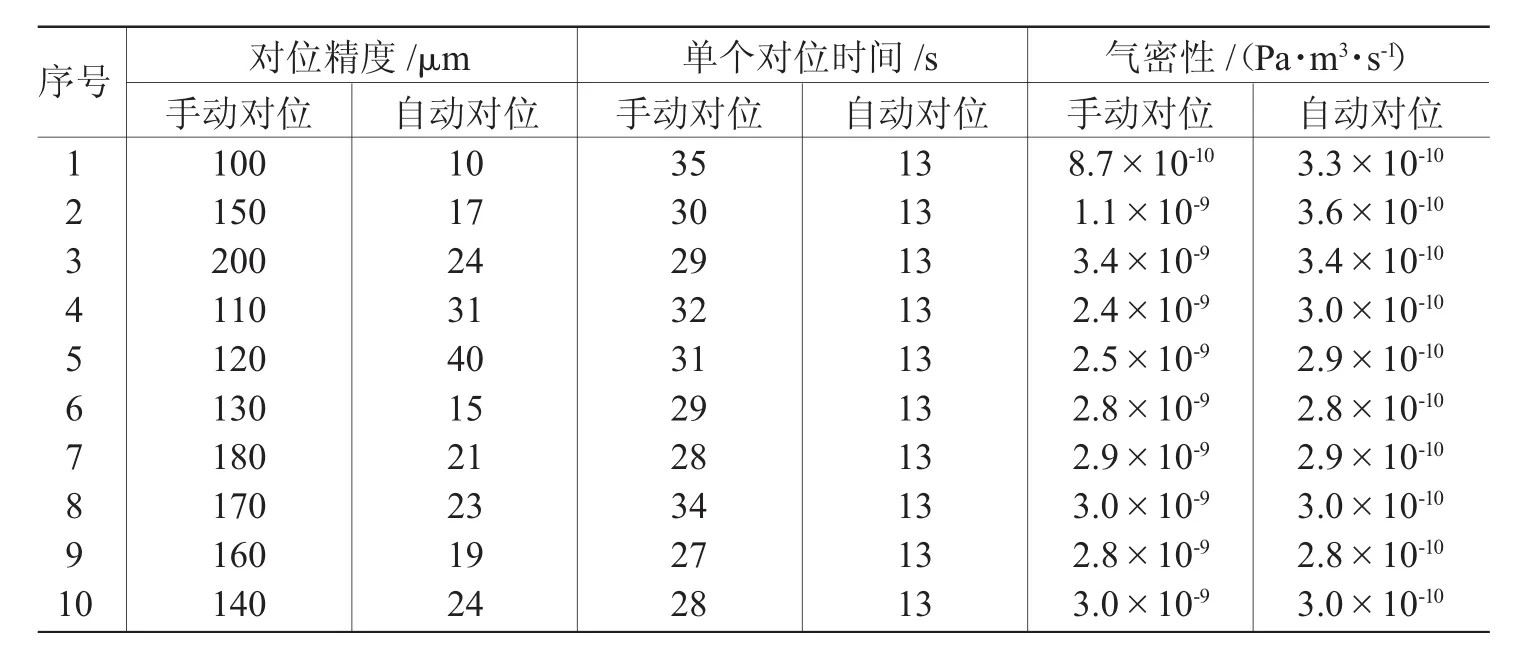

为了验证自动对位机构能否解决手动对位存在的缺陷,我们选取了一组2 mm×2.5 mm产品进行试验,将对位精度和对位时间和气密性等指标进行了对比,如表2所示,从对比结果可以看出自动对位在各项指标上都有明显的提高。因此自动对位在生产效率、产品质量上都具有优势;另外,它还具有对操作员培训快,适应周期短等优点,解决了操作人为因素对产品质量和效率的影响。

表2 手工和自动对位平行缝焊各项指标的对比表

4 结 论

针对手动平行缝焊方式,人为因素多引起的产品质量和生产效率低等问题,进行了自动对位机构的设计。通过实验对比,自动对位机构的设计解决了手动对位中存在的缺陷,因此,自动对位机构的设计是合理的。

[1] 张加波,闵志先.自动化平行缝焊工艺现状及发展趋势[J].科技展望,2016,26(18):123-124.

[2] 肖清惠,杨娟,赵洋立,等.电极对平行缝焊的影响[J].电子与封装,2012,(9):6-9.

[3] 关亚男,刘庆川,刘春岩.采用平行缝焊机封盖的工艺研究[J].微处理机,2005,26(1):9-10.

[4] 陈玉华,侯正军.影响平行缝焊成品率的因素[J].电子与封装,2003,3(4):28-31.

——论传统对位教学两种体系的冲突