钻孔灌注桩泥浆的固化处理及其在路基填筑中的工程应用

丁飞鹏

(浙江交通资源投资有限公司,浙江 杭州 310020)

0 引言

道路桥梁工程中钻孔打桩排出的泥浆是目前道路建设工程中废弃土的来源之一,而对于这些高含水率泥浆(w>100%),通常的处理方法就是就地征地临时堆放化处理,并采取自然蒸干,但由于储存泥浆的泥浆池面积大、深度深,经常出现表层水分蒸发较快以至出现龟裂,下部含水率依旧很高的现象。外运处理费用比较昂贵,且泥浆池危险性很高,长时间不处理会加剧危险,占用土地资源。现如今,对于优质路基填料的需求日益增大,而政府对于开山采石的限制使得宕渣填料的开采量减小,这种供不应求的关系导致路基填料变得紧缺昂贵。因而在响应“资源节约、环境友好”型发展新模式下,科学合理地处理和充分利用工程废弃土方,成为逐步摒弃粗放型发展建设模式过程中的重要环节。

本文针对高含水率泥浆进行就地固化处理作为路基填料,通过一系列技术改良措施,使废弃土方转化为具有一定强度和渗透性的公路路基填方材料[1]。

1 泥浆物理力学性质

试验选用的土样为依托工程中桥梁钻孔灌注桩打桩排出的废弃泥浆,泥浆沉淀池表面水膜厚度为2~4 cm,取土位置为水面以下20 cm。土样呈黄色,流动状态,含少量细砂。由于初始含水率对土体固化影响效果很大,因此土样取后用保鲜袋包装严密。

采用液塑限联合测定法测定土体的界限含水率,试验结果见表1。天然土料的基本物理指标见表2。

表1 界限含水率测定

表2 天然土料基本物理指标

2 室内固化试验

由于废弃泥浆的含水率很高,呈现很大的流动性,因此对其进行改良固化,以提高废弃泥浆的工程性能。本文选用传统的固化材料水泥、生石灰以及粉煤灰,其中水泥产自安徽某水泥股份有限公司,生石灰产自中国无锡,粉煤灰产自浙江桐乡市某粉煤灰有限公司。

2.1 固化机理

2.1.1石灰固化剂

石灰作为固化剂加入土体中与土之间发生强烈的物理化学作用,从而使土的性质发生根本改变,土的力学性质得到显著的改善。石灰稳定初期表现在颗粒间产生胶结,土的塑性降低,后期表现在结晶结构的形成,土的板体性、强度以及稳定性的提高[1]。

2.1.2水泥固化剂

将水泥掺入到土中后,在水的参与下水泥会发生水解和水化反应,产生水合水化物,这些水泥水化物会与黏土颗粒产生一系列的物理化学反应,形成水泥石骨架,该骨架具有整体性好、水稳定性高和一定强度等特征,从而提高了土的强度和稳定性,改变了膨胀性土原有的性质,使其工程性质得到了改善。

2.1.3粉煤灰固化剂

粉煤灰固化机理主要有两种:

(1)吸附理论。这种理论认为固化作用是由固化剂与被固化物分子在相界面层上相互吸附产生的,属物理吸附。而更为普遍的解释则认为,固化剂与被固化物之间的吸附不仅有分子间相互作用力——次价力,而且还有原子之间的相互作用力——主价力,即物理作用与化学作用的共同结果。

(2)化学结合理论。这种理论认为固化作用是固化剂与被固化物之间的化学力——主价力结合的化学反应[2-6]。

2.2 无侧限抗压强度

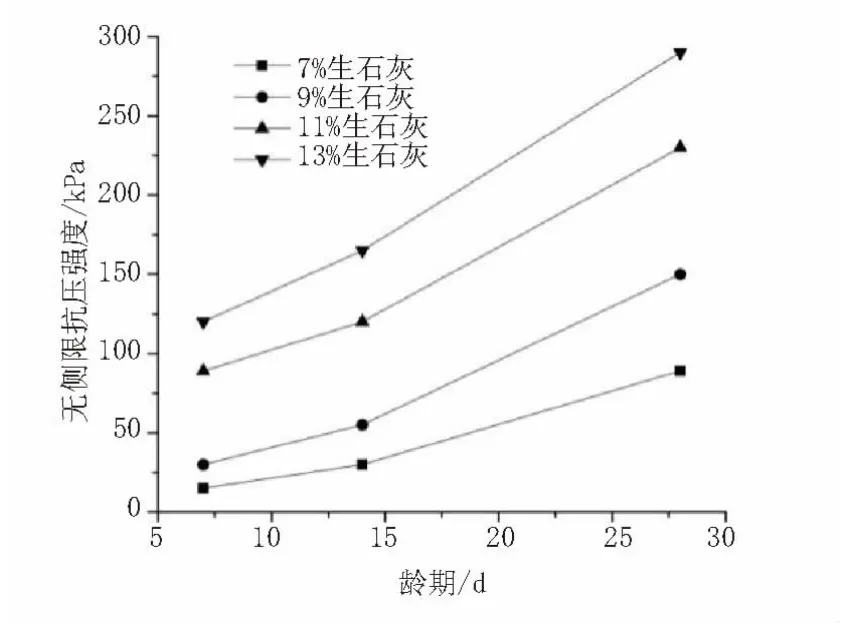

室内对单掺7%、9%、11%、13%生石灰和水泥的固化泥浆进行了无侧限抗压强度试验。图1为单掺生石灰后固化泥浆的无侧限抗压强度随着龄期增长的变化趋势。图2为单掺水泥后固化泥浆的无侧限抗压强度随着龄期增长的变化趋势。

图1 不同掺量生石灰的无侧限抗压强度随龄期的变化

由图1和图2可知:

(1)单掺生石灰,固化泥浆的前期强度增长较为缓慢,后期强度增长较快。

图2 不同掺量水泥的无侧限抗压强度随龄期的变化

(2)单掺水泥,固化泥浆的前期强度增长要大于后期强度增长。

(3)与单掺生石灰的强度相比,单掺水泥的无侧限抗压强度要高得多,说明水泥对于泥浆的固化效果比生石灰的固化效果好。因此选用水泥作为泥浆固化的主固化剂。

不同配比下泥浆改良土的28 d无侧限抗压强度试验结果见表3。

表3 不同配比泥浆固化土28 d无侧限抗压强度

由表3可知,随着水泥掺量的增加,强度增大的幅度增大;当水泥掺量增长到11%,泥浆改良土的28 d无侧限抗压强度为330 kPa,满足经验要求的28 d无侧限抗压强度不低于200 kPa。

考虑到经济性,为了降低造价,使用粉煤灰替代配比中的部分水泥,无侧限抗压强度试验结果见表3。由表3可知,在6%水泥+5%粉煤灰的配比下,泥浆改良土的28 d强度可以达到245 kPa,在满足强度的要求下达到最良好的经济效益,为最优配比。

3 泥浆改良的施工工艺

3.1 工程概况

试验路段位于跨杭平申航道嘉海公路桥改造工程1号桥西桥头段,具体桩号为K2+520~K2+630。该次试验主要针对路堤120 cm高度开展相关填筑试验,现场已经对原地面进行处理,如图3所示。

3.2 改良泥浆拌合及路基填筑施工技术

目前施工现场常见的拌合工艺主要包括厂拌法和路拌法,这些传统的拌合方法对于高流动性、高含水率的泥浆并不适用。本文针对泥浆的特殊性,在采用水泥和粉煤灰传统固化材料的基础上,引进芬兰固化稳定系统中的关键设备——ALLU强力搅拌头并完成了就地固化设备关键部位的国内匹配。图4和图5为对废弃泥浆进行就地固化。

图3 现场试验段截面图(单位:cm)

图4 ALLU PMX300动力混合器(搅拌头)

图5 ALLU自动控制供料系统

就地固化拌合施工工艺主要包括施工准备、就地拌合、松铺碾压、检修检验、整修验收等阶段。施工准备中要做好ALLU拌合机械、水泥罐、粉煤灰罐以及场地的准备工作;就地拌合阶段要预先画出网格,计算单个打设点水泥、粉煤灰剂量以及每个网格所有打设点;在固化剂自动定量供料系统中提前设定水泥、粉煤灰的需量,先沿着泥浆外沿拌合后以已固化好的区域为固化平台,推进式地进行下个区域的固化处理;松铺碾压阶段是在固化后泥浆达到最优含水率附近即可进行填筑碾压,每层碾压的松铺厚度为22~25 cm。

4 现场泥浆改良土的固化特性分析

含水率、压实度以及CBR是路基填筑过程中的重要控制指标,是保证路基工程质量的前提。

4.1 击实试验

试验采用相同的击实功,对原状泥浆、闷料3 d以及28 d的固化泥浆的击实特性进行了对比,研究不同状态下泥浆的最优含水率以及最大干密度的变化情况。图6为未固化泥浆与固化泥浆的击实曲线,其最优含水率及最大干密度的试验结果见表4。

图6 未处理泥浆、处理泥浆的击实曲线

表4 未处理泥浆、处理泥浆最优含水量及最大干密度

由图6和表4可知:

(1)与未处理泥浆相比,处理后泥浆的最优含水率增大,而最大干密度减小。且在固化初期,泥浆固化土的最优含水率大幅度增大,而最大干密度则大幅度减小,这与固化土最大干密度受到固化剂比重的影响的结论不一致(水泥Gs=3.15,生石灰Gs=2.2,粉煤灰Gs=2.55,按照加权平均法,固化后泥浆比重Gs=2.75>固化前泥浆比重Gs=2.72)。之前的研究表明由于水泥的高比重使得掺入后土体最大干密度增大,生石灰的比重较低则使得最大干密度减小。因而最大干密度与固化剂比重的关系并不大,而是由于加入固化剂与土体发生一系列反应改良了土体的级配以及土颗粒之间的间隙从而影响着最大干密度。

(2)固化剂在土体中发生一系列的物化反应需要水的参与,使得最优含水量增加。但由于固化剂在土体中发生物理化学反应越加充分,活性减弱,生成越来越多的水化产物以及聚合物,使得最大干密度随着闷料天数的增加不断增大,闷料3 d后最大干密度为1.31 g/cm3,到28 d增大至1.58 g/cm3。而最优含水率开始呈现减小的趋势,从24.26%减低至20.79%。

4.2 含水率试验

固化后泥浆含水率的变化对整个施工的影响至关重要,它关系着何时开挖泥浆改良土填料,何时填筑碾压。因而跟踪改良土的含水率变化是必要的,尤其对于含水率高达130%左右的泥浆,是否成功降下含水率关系着固化施工的成败。

试验对闷料不同天数的泥浆改良土含水率进行测试,测试结果如图7所示。

图7 含水率随闷料天数的变化

由图7可知,固化后泥浆在初拌合结束后,含水率急剧降低,由130%降到87.2%;后期含水率降低的幅度减小,以平稳的速度不断减小;当闷料25 d时,含水率降至23.6%,此时可以将改良土从泥浆池中挖出,用于填筑碾压。

图8和图9为含水率与最大干密度及最优含水率的关系。

图8 含水率与最大干密度的关系

由图8和图9可知:

(1)随着固化后泥浆含水率降低,最大干密度增大。这是由于固化剂与泥浆土样不断发生反应,消耗孔隙间的水分,生成结晶水,从而使得固化泥浆的最大干密度增加。

(2)随着含水率的降低,最优含水量呈现减小的趋势。这是由于固化土中的水化反应程度不断减弱,渐渐呈现稳定平衡的趋势,反应消耗的水分子不断减小,因而最优含水率开始减低。

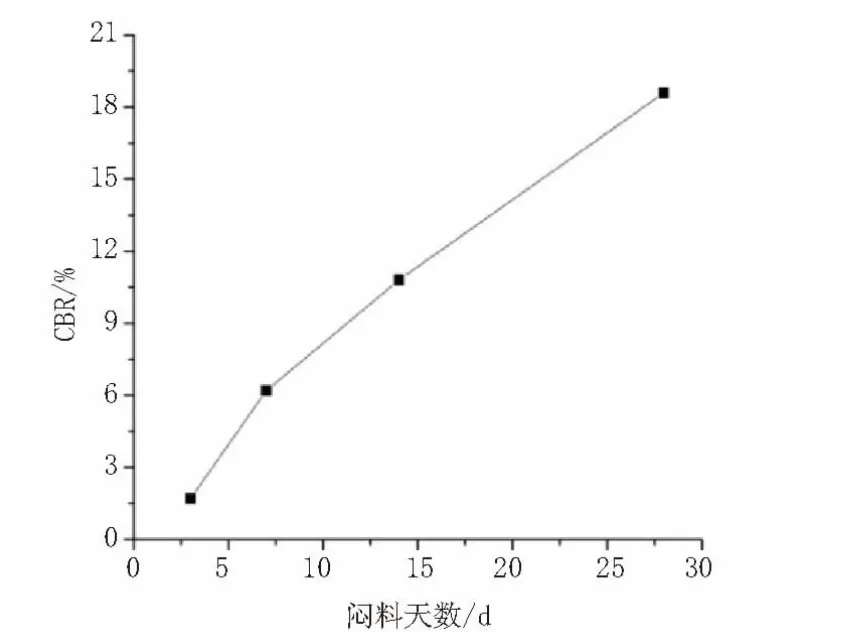

4.3 加州承载比(CBR)试验

加州承载比(CBR)表征了填料抵抗局部荷载压入变形的承载能力,被用来衡量路基填料的强度,是公路路基设计的一个重要指标。试验段中泥浆改良土用作路床填筑,CBR>4%即可满足要求。图10为CBR与闷料天数的关系。图11为不同含水率对应的CBR值。由图10和图11可知:

图10 CBR与闷料天数的关系

图11 CBR与含水率的关系

(1)泥浆改良土的CBR值随着闷料天数不断增长,在闷料第7 d,CBR达到6.3%,此时已经满足规范填筑要求,此时土料的含水率为59.5%,离最优含水量还有一定距离,因而CBR并不能作为路基填筑的唯一指标。

(2)含水率越小,泥浆改良土的CBR值越高。

4.4 现场检测

拌合完成的泥浆固化土闷料30 d后,使用挖机从泥浆池中挖出运至试验段附近,进行路堤摊铺碾压。碾压完成后,根据《公路路基路面现场测试规程》(JTG E60—2008)对路堤进行压实度以及路面弯沉进行检测[7]。

现场检测的压实度见表5。根据路堤规范要求,一级公路下路堤的压实度不小于93%,由表5可知,试验路段的路基压实度满足规范要求。

表5 压实度

对试验路段的弯沉进行检测:右车道的弯沉代表值为129.5(0.01 mm),左车道的弯沉代表值为148(0.01 mm)。试验路段弯沉的检测结果满足土基的弯沉验收值小于266.5(0.01 mm)的验收要求。

5 结语

本文对高含水率、高流动性的钻孔灌注桩泥浆的固化特性以及现场固化施工工艺进行了研究。并选取常见的固化剂生石灰、水泥及粉煤灰对其基本固化性能进行了对比研究,选出最优配比方案。在最优配比上,研究现场泥浆处理现场施工工艺,并对拌合均匀的泥浆固化土进行了一系列的固化后特性分析,发现以下结果:

(1)水泥对于废弃泥浆的固化效果要优于生石灰,最优配比选用6%水泥+5%粉煤灰。

(2)现场的拌合施工使用芬兰ALLU公司出品的固化稳定系统对泥浆进行就地固化的施工工艺,取得很好的固化效果。

(3)对现场固化后的泥浆进行了击实试验、含水率试验和CBR试验,试验结果表明:固化后泥浆的最优含水率增大,而最大干密度减小,并且随着闷料天数的增加,最优含水量呈现减小的趋势,最大干密度呈现增大的趋势。由此可以看出最大干密度与比重的关系并不大,影响最大干密度的主要是土体间发生的化学反应。

(4)施工过程中不能单独以CBR作为填料是否能填筑碾压的基础,还应结合含水率的变化,最优含水量附近的土样碾压才可以达到最大压实度,从而满足压实度的规范要求。