三面铣组合机床PLC电气控制系统设计

韩雪

【摘要】可编程控制器即PLC,是将微处理器作为核心的一种通用工业控制装置,并能够将传统的继电器、接触控制系统以及计算机控制系统三者进行紧密的结合,并且能够将电气控制系统中的计算机、控制与通讯三个功能融合在一起,从而给整个工业的自动化生产带来一个良好的自动控制装置。本文就PLC的三面铣组合机床电气控制系统设计进行了分析。

【关键词】PLC;三面铣组合;电气控制系统

一、三面铣机床组成原理以及工作流程

三面铣组合机床其作用主要是进行台式钻床的主轴箱以及孔端面的自动化铣削加工。并由底座、床身、动力头、液压滑台与工作台等部分工程。一般情况下,三面铣的组合机场是将床身安放在其机床的底座上面,并且会在床身的一遍进行动力滑台的安装,以及在机床的两边进行铣削头的安装。而且会在机床的上面安装立铣头,并在机床的附件进行液压站的安装。而在利用三面铣组合机床进行相关零件的加工工作时,需要按照预定的相关步骤来进行操作。需要工作人员需要将要加工的零件防止在工作台上的夹具之中,并在其他的准备工作都充分就绪之后,进行加工指令的发布。随后会使得压力继电器启动,并使得滑台快进至转工位。还会同时进行双方铣头的操作。当一个零件得到完全加工之后,相关工作人员就可以重新进行未加工零件的放置,并且对工作流程进行重复。

二、PLC控制系统下的硬件

三面铣组合机床在运转过程中,其两边的削头以及立铣削头中的五台待机要保持单向运作的状态,并且需要分别由KMl~KM5未进行有效的控制。

(一)外部电路设计

一般情况下会将SBO作为整体的加工指令按钮,并且将其滑台的开关设置成SQ1,将快进共进位的开关设置为SQ2。而且还需要借助于SA这一转换开关来进行三面铣机床的单方向的循环工作。在此情况之下,还需要利用SB1~SB5來进行各个铣头的有效控制,并且利用SB5和SB6来进行相关滑台的控制工作,利用SB7和SB8来进行油缸的松紧调节。而在三面铣的组合机床进行了单方面的循环工作以及自动铣削加工工作之后,需要对液压泵以及各铣头之间进行有循序的连锁工作,这就使得不管是哪一个电动机一旦出现了过载等情况,就会使得整个组合机床能够迅速的停止工作,从而充分的保证了其加工质量以及有效的减少了在零件加工过程中所可能出现的种种故障。

(二)PLC的选型

一般情况下,三面铣的组合机床一档有19个输入点以及11个输出点,而且因为接触器与电磁线圈中的工作电压的种类与大小有着较大的差异,就必须通过占用PLC的两条输出通道。并且来有效的完成整个机床自动化控制系统中的输入、输出以及相关电路的综合性分析。图1则为在三面铣组合机场自动化生产过程中PLC的外部接线示意图:

三、PLC的软件设计

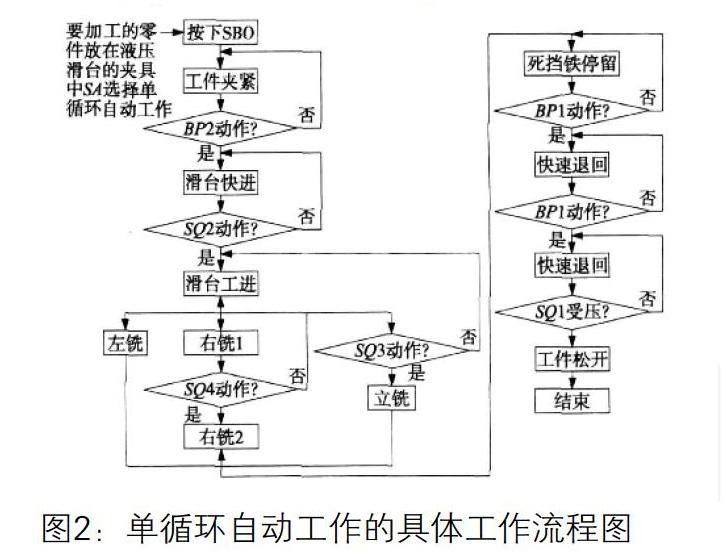

三面铣的组合机床在进行零件的加工过程中,通常利用的是单动力头自动工作、单循环自动工作与电动工作这三种工作模式。本文则主要讲自动工作循环作为例子来进行三面铣组合机场单循环自动工作的相关过程的分析。在将SA这一转换开关按至“单循环自动工作”这一位置时,就需要工作人员在其他相关的准备工作就绪之后,来将需要加工的零件放置到该组合机床中的滑台之中的夹具里面。然后按下SBO按钮,使得工件开始夹紧,这时候的继电器BP2触点开始运作。而信息等HLl亮起来的时候,则代表滑台正在快进,而HLS3亮起来的情况,则代表着开关已经复位。而信号灯HL3熄灭之后,HL5亮起来,则证明滑台开始进行压下工作,同一过程中的SQ2也开始后转共进。而当信号灯HL7、HL8亮起来的情况下,则证明组合机床两边的铣头同事开始工作,并且将其加工到了制定位置之上,并开始进行立铣头的加工工作。而当加工过程又经过一定的位置之后,左1铣头就会停止工作,左2铣头开始进行零件的进一步加工。知道最后的HL7、HL8、HL9三个信号灯同时熄灭,就意味着整个加工过程已经完结,而终点的三台电动机也已经同时的停止了工作。此时的死档铁会进行停留,并使得整个压力继电器在触点动作之后,会使得滑台自动的滑向原位。这也就代表着一个自动工作循环的结束,其具体的工作流程如图2所示:

图2:单循环自动工作的具体工作流程图

结束语:

通过一系列的实验运行结果可以发现,利用PLC技术来进行三面铣组合机床的进一步完善,能够节省大量的电气元件与原材料,并且还拥有着很高的可靠性与灵活性。本文就三面铣机床的具体工作流程以及组成状况进行了相关的概述,并在此基础上提出了运用了PLC技术的三面铣机床的相关硬件设计以及软件设计的设计方式以及应用优势。希望能够为我国的机床加工技术提供一些帮助,并且有效的提升整个零件加工之后的合格率。

好日子(下旬)2018年11期