基于三菱FX—2N系列PLC的四节传送带模拟控制设计

侯芳 李子都

摘 要:文章以模拟某企业的四节传送带的PLC控制为例,通过I/O分配、接口电路图、工作原理图、梯形图,故障分析等方面介绍如何用三菱FX-2N机型PLC来控制4节传送带。关键词:PLC;传送带;控制

随着我国工业生产的飞跃发展,自动化程度的迅速提高,工件的拆卸、转向、输送、装配等作业的自动化,己越来越引起人们的重视,各大企业及超市为了提高工作效率和加快生产进度,逐步使用传送带进行搬运货物或者物品。

PLC是英文Programmable Logic Controller的简称,翻译为中文即可编程逻辑控制器。作为一种数字运算操作的电子系统,PLC的设计以在工业环境中的应用为目标[1]。 PLC优势突出:可靠、抗干扰;具有较强的通用性,可改变控制程序,便于使用;有强大的功能,适用范围比较广;易于编程与掌握;有利于控制系统设计与施工工作量的降低;小巧轻便、耗能小,容易维护[2]。

1 控制要求及PLC机型选择

1.1系统控制要求

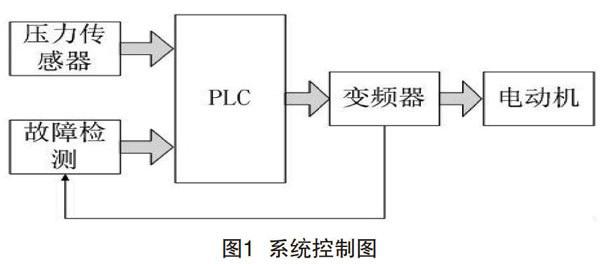

本设计是基于PLC的4节传送带的控制系统。该系统应满足以下控制要求:用4条皮带运输机的传送系统,分别借助4台带动机的带动作用,在启动之时,首先进行最末一条皮带机的启动,在1 s延时过后,按顺序对其他皮带机予以启动。在启动停止之时,首先需停止处于最前端的皮带机,直至料运送结束之后,按顺序对其他皮带机予以停止。示意如图1所示。 首先需要画出控制流程图,然后利用基本指令设计控制程序,其次要画出梯形图,并进行调试控制。

1.2 PLC类型的选择

选择PLC主要从以下两方面考虑:一方面是PLC要进行容量大小的选择。另一方面是对哪家公司PLC与外设进行选择。

首先,I/O的点数:对被控灯组的输入进行科学的把控,PLC的选型以输出点数的总需求量为基础,仔细列出输入点与输出点。其次,进行I/O点总数的实际统计,基于这一结果添加15 %-20%的备用量,为后期的调整与扩充提供便利。

在三菱PLC FX家族中,FN-2N是最为先进的一个机型,它具有处理速度快、可扩展、能够对多种需求予以满足等优势,在工厂自动化的应用中极具灵活性,控制力强大。

FX-2N为由16路至256路输入/输出的应用广泛的一种选择方案。FX-2N具有小型化、高速度与高性能的特征,在FX系列中的档次最高,属于一种超小型的程序装置。除了具有输入/输出16-256点的独立功能之外,在多个基本组件之间的连接中同样具有适用性,另外,还可以进行控制模拟与定位控制等,是一种能够对多样化且广泛化需求予以满足的PLC[3]。

在基本单元上进行扩展单元或模块的连接,输入/输出组合十分灵活。可对16/32/48/64/80/128点的主机予以选用,扩展可对最小8点的模块进行应用。能够以电源与输出形式为依据自由选择[1]。

基于此,设计选用三菱FX-2N机型。

2 硬件配置及I/O端口分配

2.1硬件配置

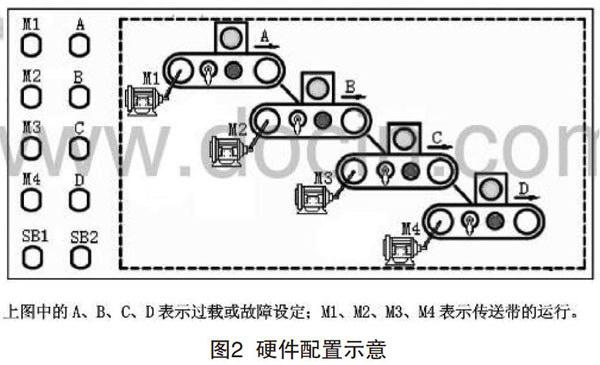

(1) PLC试验装置一台;(2)四级传送带系统模板一块。具体示意如图2所示。

2.2 110端口分配

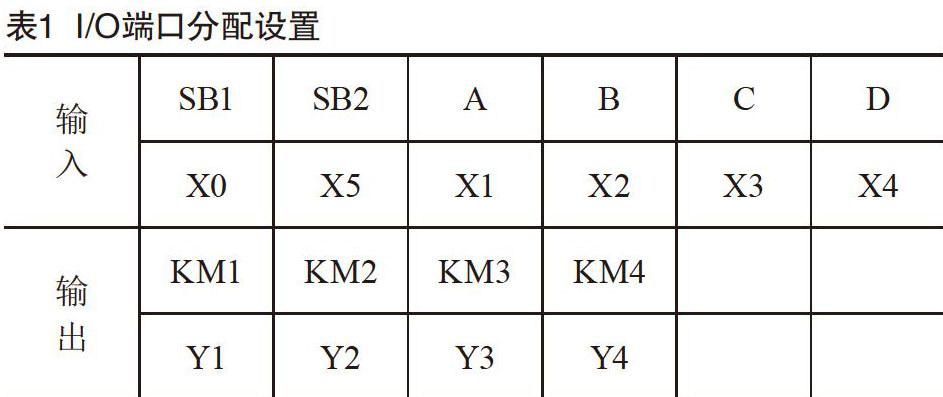

I/O端口分配设置如表1所示。

2.3传送带硬件接线操作步骤

主机模块的COM和输出端的COMI,COM2等连接;主机模块的24+, COM分别接在实验单元的V+,COM;打开主机电源将程序下载到主机中;启动并运行程序观察传送带控制现象。

3 梯形图程序设计

通过对起保停经典电路的使用及顺序控制电路的使用,设计如图3所示的梯形图。

4故障分析

以A故障为例:X1为Ml (YI)的故障点,X2为M2 (Y2)的故障点,X3为M3 (Y3)的故障点,X4为M4 (Y4)的故障点,都是行程开关。Ml上有重物A时故障,经过Is延时后,Ml停,再过Is,M2停,再过Is,M3停,再过Is,M4停。结合既定条件进行程序的编写与上机,调试实验程序,调试工作一直持续到取得预期的设计结果时结束。参考如图4所示的梯形图。

在此仅以A故障为例介紹故障如何处理,B,C,D故障不再一一介绍。

5结语

本设计中我们应用了顺序控制设计法,对4节传送带的PLC控制有了更多的认识。我们在编程过程中首先使用的是“起保停”经典控制法,并且在逐步修改的过程中逐渐将程序完善。对可能出现的故障进行了分析,希望对PLC在工业的应用起到一定的参考作用。

[参考文献]

[1]史国生.电气控制与可编程控制器技术[M].北京:化学工业出版社,2005

[2]陈伟明.电气控制及PLC控制技术[M]北京:交通大学出版社,2010

[3]范次猛.可编程控制器原理与应用[M].北京:理工大学出版社,2006