现代有轨电车嵌入式轨道路基联合优化分析

柳宪东,冯青松,罗信伟,李平,孙魁

(1. 广州地铁设计研究院有限公司,广东 广州 510010;2. 华东交通大学 铁路环境振动与噪声教育部工程研究中心,江西 南昌 330013)

现代有轨电车具有运量大、美观、环保、节能等特点,能够在很大程度上缓解城市交通拥堵问题,因此其逐渐成为一种新型的城市轨道交通方式[1−2]。现代有轨电车一般为地面线,与其他公共道路交通共享路权或独享路权。因此,为了方便与其他交通方式共享路权,嵌入式轨道结构应运而生。嵌入式轨道结构相对于传统整体道床最大的区别在于:采用高分子复合材料取代传统扣件以及钢轨顶面与路面齐平。高分子材料能够保持钢轨的几何形位,同时给钢轨提供连续支承作用,可见高分子复合材料的力学性能直接影响到轨道结构的安全性和稳定性[3−5]。因此在设计当中应该着重探讨其力学性能对轨道结构的影响。本文首先对承轨槽内高分子材料进行力学分析,确定合理的弹性模量取值,将高分子材料与传统扣件离散支承进行等效,建立有轨电车嵌入式轨道路基空间耦合模型,研究列车荷载作用下轨道、路基结构共同工作条件下各系统参数对受力和变形的影响[6−8]。通过关键参数的优化分析,确定各影响因素的对各项力学指标的影响并得到嵌入式轨道路基的最佳设计方案。

1 计算模型和计算参数

1.1 计算模型的建立

该有轨电车嵌入式轨道路基结构(如图1)主要包括:60R2槽型轨、高分子灌注材料、C40预制钢筋混凝土道床板、钢筋混凝土基座,路基采用常规分层填筑路基。采用预制轨道板能够做到“工厂化标准预制、现场模块化安装”,施工速度快,结构整体性好。预制钢筋混凝土轨道板在工厂内能够做到精细化制作,大大简化了施工工艺和施工周期,且对道路附近的居民产生影响较小,满足城市轨道交通“绿色、环保、低能耗,对居民生活影响小”的要求。

图1 有轨电车嵌入式轨道路基结构Fig. 1 Embedded track subgrade structure of tram

为了避免模型的边界效应所带来的计算误差,建立3×5 m长的有限元模型,以中间轨道路基结构为研究对象,进行有轨电车嵌入式轨道路基结构的受力和变形有限元分析。图2即为建立的有轨电车嵌入式轨道路基空间耦合模型。

图2 有轨电车嵌入式轨道路基空间耦合模型Fig. 2 Spatial coupling model of embedded railway track subgrade

1.2 计算参数

1) 钢轨

钢轨为60R2槽型钢轨,采用BEAM188梁单元模拟,槽型轨的截面通过自定义截面的方式来实现。

2) 高分子填充材料

在嵌入式轨道中,填充材料取代扣件系统为钢轨提供弹性和各方向阻力。因此,填充材料应该匹配扣件系统的弹性、阻力等力学性能。为了确定填充材料的弹性模量、强度等力学性能,本节分别建立了承轨槽和传统扣件系统的数值仿真计算模型,分析了填充材料的弹性模量对轨道刚度的影响,并进行了刚度匹配。

由于有轨电车所采用的高分子填充材料是一种非线性的材料,而ABAQUS相对于ANSYS而言,具有更加丰富的材料非线性本构模型,同时,ABAQUS当中设置高分子材料与承轨槽混凝土的接触面也相对较容易,故选用 ABAQUS软件建立承轨槽模型(如图3),钢轨、弹性垫板、填充材料采用实体单元,PVC管采用壳体单元,模型长度为12 m。为了分析嵌入式轨道在填充材料弹性模量变化时,轨道的垂直静刚度及横向静刚度,分别计算了 5种工况,即填充材料弹性模量取 2,4,6,8和10 MPa。加载70 kN的垂向力,获取钢轨的最大垂向位移和高分子材料弹性模量之间的关系[9−11],计算结果如图4所示。

图3 承轨槽数值仿真模型Fig. 3 Numerical simulation model of rail ditch

图4 垂向荷载下高分子材料弹性模量与钢轨位移的关系Fig. 4 Relationship between the elastic modulus of polymer material and rail displacement under vertical load

同时,为了将填充材料的弹性模量与扣件系统进行刚度匹配,在ANSYS软件里也建立弹性点支撑轨道模型(图5),钢轨用梁单元模拟,扣件用弹簧模拟,不考虑道床和路基的影响。加载方式同上,获得钢轨的最大垂向位移与扣件刚度的关系见图6。

图5 弹性点支承轨道模型Fig. 5 Elastic point support track model

图6 垂向荷载下扣件刚度与钢轨位移的关系Fig. 6 Relationship between fastener stiffness and rail displacement under vertical load

将上述2个模型的计算结果根据钢轨垂向位移等效的原则进行联立,即可获得扣件垂向刚度和高分子材料弹性模量之间的关系:

式中:E为高分子材料弹性模量,MPa;K为扣件刚度,kN/mm。

通过上述分析,得到了高分子复合材料弹性模量和等效扣件刚度之间的拟合关系式。在本文当中仅考虑高分子的传递荷载作用,因此采用横向和垂向弹簧来模拟高分子材料的支承和限制作用。故选用COMBIN14弹簧阻尼器单元模拟。

3) 轨道板、素混凝土支承层和路基

轨道板和素混凝土支承层都采用 SOLID45实体单元模拟。轨道板为C40混凝土结构,轨道板长度为5 000 mm,宽度为2 100 mm,板缝为0.02 m,弹性模量为34 000 MPa,泊松比为0.2。

素混凝土支承层的宽度为2 300 mm,弹性模量为25 500 MPa,其余参数与轨道板相同。

路基基床表层和底层采用Drucker-Prager理想弹塑性本构模型进行模拟,其弹性模量根据压实指标K30换算而来,泊松比统一取为0.3。基床表层黏聚力为32 kPa,内摩擦角为75°,基床底层黏聚力为26 kPa,内摩擦角为25°。

4) 荷载取值

考虑到现代有轨电车运行速度较低和轴重较轻,因此采用单轴双轮加载,轴重为 12.5 t。同时由于轨道不平顺的存在,轮轨力要大于静轮载,参考轨道结构的准静态计算方法和《高速铁路设计规范》( TB10621—2014),最终确定动力系数为1.5。因此,本文选用大小为95 kN的1对集中力施加在钢轨节点上来模拟列车荷载对轨道路基结构的受力变形影响。

2 正交试验设计

本试验采用正交试验的方法进行。正交试验是研究多因素多水平的一种试验方法,它是根据实际问题的影响因素个数和因素水平数选取一种已有的正交表来合理地简化试验过程,并对试验结果进行极差分析和方差分析,最终得到多因素多水平试验的1组最优参数组合[12]。

表1 正交试验表Table 1 Orthogonal experiment table

2.1 因素水平和正交试验表

影响有轨电车轨道路基的受力和变形的因素有很多,本文在考虑建立模型的合理性的基础之上,分别选取道床板厚度(只包括道床板的竖直部分高度,不包括承轨槽高度,下同)、高分子材料弹性模量、基床表层弹性模量、基床底层弹性模量、基床表层厚度和基床底层厚度这6种因素对嵌入式轨道路基的受力和变形分布规律的影响进行分析。

将上述6个因素分别分为5个水平,具体情况如下所述:道床板厚度选取的5水平为0.16,0.18,0.2,0.22和0.24 m;高分子材料弹性模量选取的5水平为3,4,5,6和7 MPa;基床表层弹性模量选取的五水平为100,120,140,160和180 MPa;基床底层弹性模量选取的5水平为70,90,110,130和150 MPa;基床表层厚度选取的5水平为0.2,0.3,0.4,0.5和0.6 m;基床底层厚度选取的5水平为0.6,0.7,0.8,0.9和 1.0 m。正交试验表如表 1所示。

2.2 评价指标

钢轨位移、道床板最大纵向弯矩、基床表层顶面动应力、基床表层顶面变形等指标通常作为评价轨道路基设计的安全性和经济性的重要指标。其中,虽然我国铁路并未对钢轨位移的限值作出相关的规定,但通过实际运营和研究都表明,为保证行车舒适性,钢轨位移宜为1.5~2.0 mm。同时参考德国高速铁路相关规定,最终确定钢轨位移限值为 2 mm。基床表层顶面变形以3.5 mm为限制,其余评价指标都为经济性指标,其值越小则轨道路基设计方案越经济。具体评价指标如表2所示。

表2 评价指标和评价标准表Table 2 Table of evaluation index and standard

3 轨道路基联合优化分析

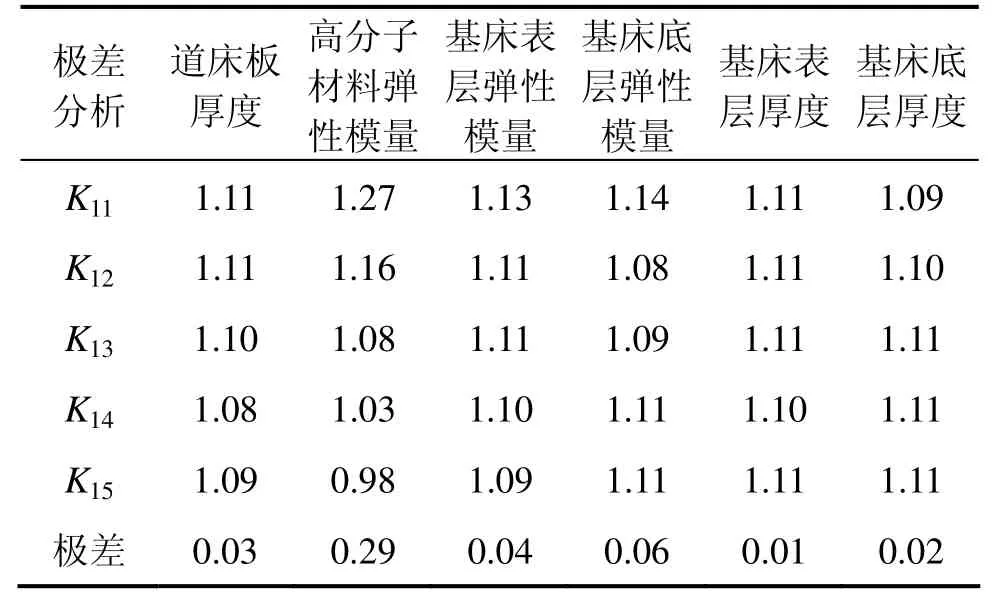

表3~6为正交试验的极差分析,表中Kmi(m= 1,2, 3, 4; i=1, 2, 3, 4, 5)表示对第m个评价指标评价时,i水平所对应的试验结果的平均值。R为某影响因素的最大值和最小值之差,即为极差。R值越大,则说明该因素对相应的指标影响越明显[12]。

3.1 各指标极差分析

1) 钢轨位移优化分析

根据正交试验结果,单独分析各种参数组合对钢轨位移的影响,计算结果如表3和图7所示。以5个因素水平为横坐标,评价指标的平均值为纵坐标,绘制出各因素与评价指标之间的变化趋势图,可直观地反映出各因素与评价指标的变化趋势以及各因素的极差大小。

表3 钢轨竖向位移优化表Table 3 Optimization table of vertical displacement of rail mm

图7 各水平变化趋势(钢轨竖向位移)Fig. 7 Change trend of each level(vertical displacement of rail)

从图7可以看出,高分子材料弹性模量对于钢轨位移影响较大,随着高分子材料弹性模量这种因素的水平不断增大(高分子材料弹性模量不断增大),钢轨位移不断减小。对钢轨位移影响的主次顺序为:高分子材料弹性模量>基床底层弹性模量>基床表层弹性模量>道床板厚度>基床底层厚度>基床表层厚度,最优组合为:道床板厚度0.22 m,高分子材料弹性模量 6 MPa,基床表层弹性模量 180 MPa,基床底层弹性模量 90 MPa,基床表层厚度0.5 m,基床底层厚度0.6 m。

2) 道床板纵向弯矩优化分析

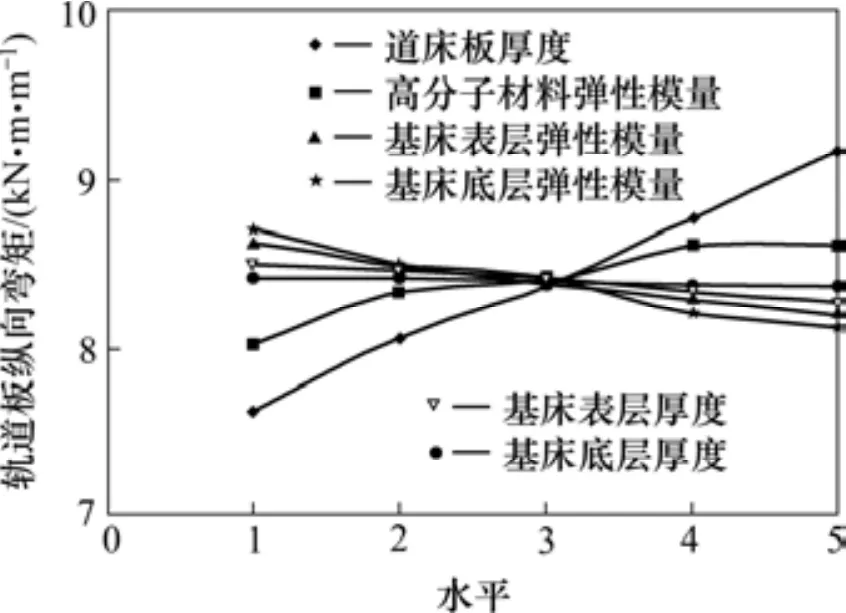

根据正交试验结果,单独分析各种参数组合对道床板纵向弯矩的影响,计算结果如表 4和图 8所示。

表4 道床板最大纵向弯矩优化表Table 4 Optimization table of maximum longitudinal moment of slab (kN·m)/m

图8 各水平变化趋势(道床板纵向弯矩)Fig. 8 Change trend of each level(longitudinal bending moment of slab)

从图8可以看出,道床板厚度对于道床板纵向弯矩影响较大,随着道床板厚度这种因素的水平不断增大(道床板厚度不断增大),道床板弯矩不断增大。对道床板纵向弯矩影响的主次顺序为:道床板厚度>高分子材料弹性模量>基床底层弹性模量>基床表层弹性模量>基床表层厚度>基床底层厚度,最优组合为:道床板厚度0.16 m,高分子材料弹性模量3 MPa,基床表层弹性模量180 MPa,基床底层弹性模量150 MPa,基床表层厚度0.6 m,基床底层厚度1.0 m。

3) 基床顶面动应力优化分析

根据正交试验结果,单独分析各种参数组合对基床顶面动应力的影响,计算结果如表 5和图 9所示。

表5 基床顶面动应力优化表Table 5 Optimization table of dynamic stress of subgrade surface kPa

图9 各水平变化趋势(基床表层动应力)Fig. 9 Change trend of each level(dynamic stress of subgrade surface)

从图9可以看出,基床表层厚度对于基床表层动应力影响较大,随着基床表层厚度这种因素的水平不断增大(基床表层厚度不断增大),基床表层动应力不再是简单的线性变化,而是先减小后增大,最后再减小。对基床表层动应力的影响的主次顺序为:基床表层弹性模量>基床表层厚度>道床板厚度>高分子材料弹性模量>基床底层弹性模量>基床底层厚度,最优组合为:道床板厚度0.24 m,高分子材料弹性模量3 MPa,基床表层弹性模量100 MPa,基床底层弹性模量150 MPa,基床表层厚度0.3 m,基床底层厚度0.6 m。

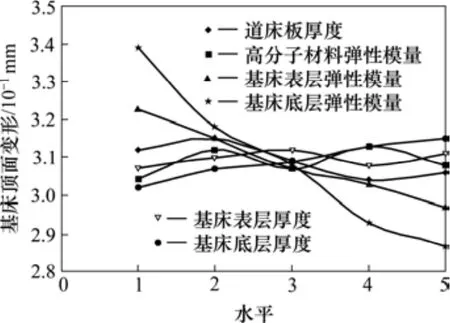

4) 基床顶面变形优化分析

根据正交试验结果,单独分析各种参数组合对基床顶面变形的影响,计算结果如表 6和图 10所示。

表6 基床顶面变形优化表Table 6 Optimization table of deformation of subgrade surface 10−1 mm

图10 各水平变化趋势(基床顶面变形)Fig. 10 Change trend of each level(deformation of subgrade surface)

从图 10可以看出,基床底层厚度对于基床顶面变形影响较大,随着基床底层厚度这种因素的水平不断增大(基床底层厚度不断增大),基床顶面变形不断减小。对基床顶面变形影响的主次顺序为:基床底层弹性模量>基床表层弹性模量>基床底层厚度>道床板厚度>高分子材料弹性模量>基床表层厚度,最优组合为:道床板厚度0.22 m,高分子材料弹性模量 3 MPa,基床表层弹性模量 180 MPa,基床底层弹性模量110 MPa,基床表层厚度0.2 m,基床底层厚度0.6 m。

3.2 综合优化分析

根据上述分析可以看出,当采用单个评价指标进行分析时,得出的优化结果不具有代表性,很难得到一组最优参数组合,同时,有轨电车轨道路基作为一个系统工程,必须在综合考虑轨道和路基结构的安全性和合理性的基础之上,根据各因素的影响主次顺序,确定一个最佳轨道路基设计方案。

对于因素 A(道床板厚度),其对嵌入式道床板的纵向最大弯矩的影响大小为第一位,此时取A1(0.16 m)。但在采用容许应力法对道床板进行配筋时发现,当采用0.16 m厚度时,道床板裂缝验算不合格,因此综合考虑轨道路基结构的技术指标和经济性指标,因素A取A1(0.18 m)。

对于因素 B(高分子材料弹性模量),其对钢轨竖向位移影响大小排第1位,此时取B5(7 MPa)。

对于因素 C(基床表层弹性模量),其对钢轨竖向位移、道床板纵向最大弯矩、基床顶面动应力和基床表层顶面变形的影响大小分别为第3位、第4位、第1位和第2位,综合考虑其对基床顶面动应力和基床表层顶面变形的影响,此时都取 C3(140 MPa)。

对于因素 D(基床底层弹性模量),其对钢轨竖向位移、道床板纵向最大弯矩、基床顶面动应力和基床表层顶面变形的影响大小分别为第2位、第3位、第5位和第1位,综合考虑其对钢轨竖向位移和基床表层顶面变形的影响,此时都取 D1(90 MPa)。

对于因素 E(基床表层厚度),其对钢轨竖向位移、道床板纵向最大弯矩、基床顶面动应力和基床表层顶面变形的影响大小分别为第6位、第5位、第2位和第6位,此时都取E2(0.3 m)。

对于因素 F(基床底层厚度),其对钢轨竖向位移、道床板纵向最大弯矩、基床顶面动应力和基床表层顶面变形的影响大小分别为第5位、第6位、第6位和第3位,因此只考虑其对基床表层顶面变形的影响,此时都取F1(0.6 m)。

同时当基床总厚度取E2+F1(0.9 m)时,基床底面的动应力小于自重应力的20%,因此满足路基强度要求[13]。

综上所述,根据道床板厚度、高分子材料弹性模量、基床表层弹性模量、基床底层弹性模量、基床表层厚度和基床底层厚度这 6种因素的影响主次,确定的最佳有轨电车嵌入式轨道路基设计方案为道床板厚度0.18 m,高分子材料弹性模量7 MPa,基床表层弹性模量140 MPa,基床底层弹性模量90 MPa,基床表层厚度0.3 m,基床底层厚度0.6 m。

4 结论

1) 通过承轨槽和离散支承钢轨模型,获得了高分子填充材料与等效扣件刚度之间的拟合关系式。

2) 高分子材料弹性模量对钢轨位移和轨道板最大纵向弯矩影响都较大,因此在设计过程中要综合考虑轨道路基结构的力学性能和材料的力学性能匹配问题。

3) 综合考虑轨道路基设计的技术性指标和经济性指标、各因素的影响主次顺序和路基基床动应力要求,确定最佳轨道路基设计方案为道床板厚度0.18 m,高分子材料弹性模量7 MPa,基床表层弹性模量140 MPa,基床底层弹性模量90 MPa,基床表层厚度0.3 m,基床底层厚度0.6 m。

[1] 崔亚南. 新型有轨电车应用模式及区域适用性评价研究[D]. 北京: 北京交通大学, 2012: 1−2.CUI Yanan. Study on the application model and regional applicability evaluation of the new tram[D]. Beijing:Beijing Jiaotong University, 2012: 1−2.

[2] 訾海波, 过秀成, 杨洁, 等. 新型有轨电车应用模式及地区适用性研究[J]. 城市轨道交通研究, 2009, 12(2):46−49.ZI Haibo, GUO Xiucheng, YANG Jie, et al. Research on the application model and regional applicability of the new tram[J]. Research on Urban Rail Transit, 2009, 12(2):46−49.

[3] 莫宏愿. 嵌入式轨道结构几何参数优化研究[D]. 成都:西南交通大学, 2015: 12−15.MO Hongyuan. Study on optimization of geometric parameters of embedded track structure[D]. Chengdu:Southwest Jiaotong University, 2015: 12−15.

[4] 邓永权. 有轨电车列车—嵌入式轨道动态相互作用研究[D]. 成都: 西南交通大学, 2014: 10−12.DENG Yongquan. Study on dynamic interaction of tram train-embedded rail track[D]. Chengdu: Southwest Jiaotong University, 2014: 10−12.

[5] Ahac M, Lakušić S. Tram track maintenance-planning by gauge degradation modelling[J]. Transport, 2015, 30(4):430−436.

[6] 刘学毅, 赵坪锐, 杨荣山, 等. 客运专线无砟轨道设计理论与方法[M]. 成都: 西南交通大学出版社, 2010:93−96.LIU Xueyi, ZHAO Pingrui, YANG Rongshan, et al.Design theory and method of ballastless track for passenger dedicated line[M]. Chengdu: Southwest Jiaotong University Press, 2010: 93−96.

[7] 李娟, 胥燕军, 任娟娟, 等. 现代有轨电车单层板轨道结构参数研究[J]. 铁路标准设计, 2015(4): 24−28.LI Juan, XU Yanjun, REN Juanjuan, et al. Study on the structural parameters of the single track slab of modern tram[J]. Railway Standard Design, 2015(4): 24−28.

[8] Yousefikia M, Moridpour S, Setunge S, et al. Modeling degradation of tracks for maintenance planning on a tram line[J]. Journal of Traffic and Logistics Engineering,2014, 2(2): 86−87.

[9] 秦超红. 嵌入式轨道钢轨倾覆性分析[J]. 城市公共交通, 2016(9): 33−36.QIN Chaohong. Analysis on the railtilting of the embedded track[J]. Urban Public Transport, 2016(9):33−36.

[10] Cho H, Kang Y, Lee S, et al. Investigation of the bond and deformation characteristics between an asphalt layer and a concrete slab used as the trackbed foundation of an embedded rail system for wireless trams[J]. Journal of the Korean Society for Railway, 2016, 19(2): 224−233.

[11] ZHAO Y, LI X, LÜ Q, et al. Measuring, modelling and optimising an embedded rail track[J]. Applied Acoustics,2017, 116: 70−81.

[12] 答治华, 沈宇鹏, 王云超, 等. CRTSⅡ型板式无砟轨道路涵过渡段的优化设计研究[J]. 铁道工程学报, 2016,33(4): 54−59.DA Zhihua, SHEN Yupeng, WANG Yunchao, et al.Study on optimum design of transition section of road culvert of CRTS Ⅱ type ballastless track[J]. Journal of Railway Engineering Society, 2016, 33(4): 54−59.

[13] 顾成权. 无砟轨道有轨电车路基基床结构探讨[J]. 路基工程, 2015(1): 68−71.GU Chengquan. Discussion on subgrade bed structure of ballastless track tram[J]. Subgrade Engineering, 2015(1):68−71.