切点跟踪磨削曲轴轮廓生成精确建模*

汪学栋 房小艳,2

(1. 上海机床厂有限公司 上海200093;2. 东华大学 上海201620)

曲轴作为发动机的关键零件,其磨削加工质量直接影响发动机的性能。曲轴传统磨削方法采用专用偏心卡盘将连杆颈中心调整至磨削中心,分度机构调整不同相位连杆颈至磨削中心。曲轴随动磨削又称曲轴切点跟踪磨削,即通过控制工件的旋转运动(C轴)和砂轮的横向进给运动(X轴),使砂轮外圆和工件被加工表面轮廓始终相切,从而实现偏心圆的加工,该方法具有高效率、高柔性、高精度等特点。近年来,汽车和船舶等行业的发展,推动了随动曲轴磨床的应用,同时也对随动曲轴磨床的可靠性和精度稳定性提出了越来越高的要求。

随动磨削曲轴轮廓生成原理作为曲轴随动磨削加工轮廓控制、曲轴随动磨削轮廓误差补偿、曲轴随动磨床性能分析预测的基础理论,其精确建模意义重大。本文首先给出了理想状态下即曲轴连杆颈为标准圆时曲轴随动磨削运动原理,包括轮廓控制方程和通用的磨削运动控制方程,然后给出了当曲轴连杆颈为非标准圆时,曲轴随动磨削轮廓的精确建模方法。

1 理想状态下曲轴随动磨削运动原理

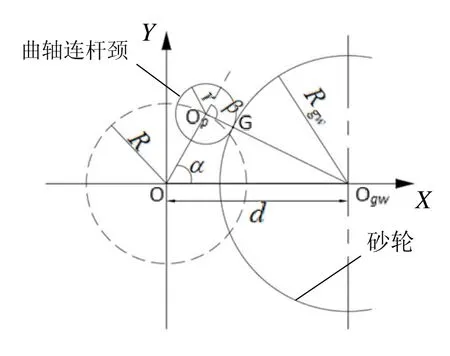

曲轴连杆颈轮廓的随动磨削是由砂轮往复运动跟随曲轴的回转运动,在磨削过程中砂轮始终与连杆颈保持相切而形成的,如图1所示。理想状态下,假设曲轴连杆颈为标准圆轮廓,切点即磨削点 G在连杆颈中心 Op与砂轮中心 Ogw的连线上,其磨削运动原理如图2所示,曲轴在机床工件驱动轴C 轴带动下,连杆颈绕主轴颈中心 O 旋转,砂轮沿 X 轴作往复跟踪运动,实现曲轴连杆颈的磨削。

曲轴绕C轴回转

图1 曲轴随动磨削原理

图2 理想状态下曲轴随动磨削运动原理图

(d,α)表征机床X轴、C轴的运动控制位置信息,决定连杆颈的轮廓,简称轮廓控制点,对应连杆颈的轮廓点(r,β),即(r,β)表征连杆颈的轮廓信息。

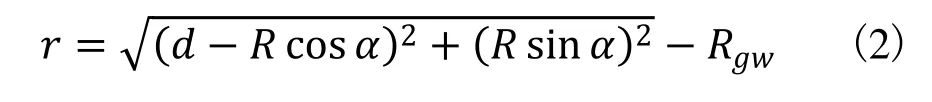

轮廓控制方程为:

由式(1)变换得:

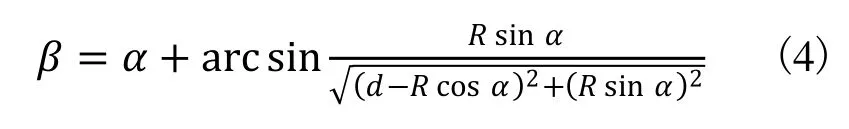

根据几何关系有:

式(2)代入式(3)得:

式中:d 是砂轮沿 X 轴往复运动,砂轮中心 Ogw至曲轴回转中心 O 的距离;R 是连杆颈偏心距,即连杆颈中心Op至曲轴回转中心 O 的距离;r 是连杆颈半径,即磨削点 G 到连杆颈中心Op的距离;Rgw是砂轮半径;α是OOp与OOgw的夹角,即 C 轴控制曲轴回转的角度;β是 OOp的延长线与OpOgw的夹角,即磨削点经过的圆弧所对应的角度。

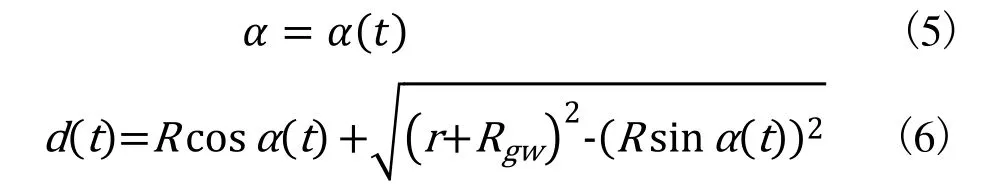

磨削工件时,根据轮廓控制方程得到理论的磨削运动控制方程:

式(1)~式(6)中,R 、r 为运动控制参数,Rgw为常数;当砂轮磨损量很小时,应用CBN砂轮磨削连杆颈一周甚至是一根曲轴的加工循环,砂轮的磨损量非常小可以忽略不计,此处 Rgw可以视为常数。

机床数控系统根据式(5)和式(6)控制C轴和X轴运动,磨削曲轴连杆颈,只有机床C轴、X轴的实际运动位置准确无误地满足等式要求,才能磨削得到理论的标准圆形,但实际加工中C轴、X轴的运动控制必然存在误差,这样使得磨削得到的连杆颈并不是一个理论的圆形。

2 曲轴随动磨削轮廓生成精确建模

式(1)~式(4)是建立在连杆颈是标准圆轮廓的假设基础上得到的。为了更准确地得到曲轴连杆颈的磨削轮廓生成原理,即机床位置控制信息与曲轴连杆颈的轮廓信息之间的关系,将坐标系建立在连杆颈上;若不考虑曲轴的弹性变形恢复,可以将磨削过程视为砂轮绕连杆颈回转,则砂轮轨迹的内包络线则为磨削形成的连杆颈的轮廓,如图3所示。

根据上述原理,由机床实际轮廓控制点即机床C轴和X轴的实际坐标位置磨削形成的曲轴连杆颈轮廓如图4所示。

在xOy1坐标系下,砂轮中心轨迹点对应的极坐标为(d,α),直角坐标为(dcosα,dsinα);在xOpy坐标系下,砂轮中心对应的极坐标点为(ρ,θ),直角坐标为(dcosα-R,dsinα),则:

根据式(7)和式(8)有:

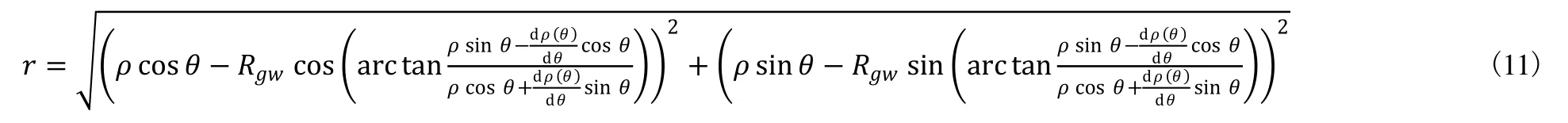

设ρ(θ)为砂轮中心轨迹上已采集的离散点(ρ,θ)通过样条曲线拟合得到的轨迹函数,根据几何关系有:

由式(9)~式(12)确定的(r,β)是曲轴连杆颈在曲轴回转中心为O、连杆颈名义中心为Op、相位基准为 X 轴正方向时的轮廓信息。当(d,α)准确无误地满足式(1)时,式(11)、式(12)与式(2)、式(3)等效。实际加工过程中,C、X轴存在运动控制误差,

若以式(2)、式(3)为依据计算生成的轮廓,结果必然存在误差。理论模型中,磨削点设在砂轮中心与曲轴连杆颈中心的连线上,相当于图4中用G’点近似等效G点,计算得到的曲轴连杆颈轮廓受所选取的连杆颈中心位置的影响。在精确模型中,磨削点在砂轮与曲轴连杆颈轮廓的切点上,确切地说在砂轮沿砂轮中心轨迹移动砂轮表面形成的内包络线上,计算得到的轮廓本身与曲轴连杆颈中心选取的位置无关,只是用于表征轮廓信息的(r,β)数值因曲轴连杆颈中心位置的不同而不同。

3 结语

本文给出了切点跟踪磨削曲轴轮廓生成精确建模方法,对比了与理想状态下建模的差异,为曲轴切点跟踪磨削加工轮廓控制、曲轴切点跟踪磨削轮廓误差补偿、曲轴切点跟踪磨床性能分析、预测提供了理论依据。

[1]吴刚华,沈南燕,方明伦.曲轴非圆磨削运动中动态误差及补偿[J].机械工程学报,2009,45(1):101-105.

[2]李静,何永义,方明伦,等. 曲轴非圆磨削中基于差分进化算法的变参数交叉耦合轮廓控制[J].机械工程学报,2011, 47(9):139-145.

[3]张学常,梁涛,张旭,等.基于误差转换的汽车曲轴圆度及圆柱度误差评价数学模型构建研究[J].机械工程学报,2016,52(2):91-98.

[4]吴钢华.曲轴非圆磨削轨迹控制关键技术研究[D].上海:上海大学,2006.

[5]肖蓉,房小艳,杨云梅.平面异形非圆轮廓磨削控制方法:201310655362.X[P]. 2016-03-02.

[6]汪学栋,房小艳.切点跟踪曲轴磨床磨削力的计算公式分析[J].精密制造与自动化,2012( 3):17-19.