基于约束液面成型的分离力分析与预测

潘鹏鹏 张承瑞 李仕浩 王 鹏

(山东大学 机械工程学院 济南250061)

近年来,面成型3D打印在商业中得到广泛应用,其通过光源、图像发生器和切片数据对液态树脂进行选择性固化,层层堆叠累积来获得不同特征的三维实体[1]。根据光源及图像的投影固化方式的区别,目前可分为自上而下的自由液面成型[2]和自下而上的约束液面成型方式[3]。在实际应用中,约束液面成型在实际应用中更为广泛,这得益于其更好的成型表面质量和加工效率。但约束液面成型工艺中固化层和树脂盘的分离需要克服很大的粘结力,这使得成型过程的可靠性降低。为减小分离过程所需的力,许多学者在增加曝光时间使层与层之间结合强度增加的同时,寻找合适的涂层材料涂覆在树脂盘表面以减小分离过程所需的力[4]。日本公司Denken Co.在其开发的DLP约束液面成型机[5]中使用特氟龙作为涂层材料。意大利Autostrade公司研发的EDARTS系统采用的涂层是薄硅胶膜[6]。除了上下拉拔的分离方式外,EnvisionTec开发的Perfactory系统[7]在固化完成后采用偏转树脂盘的方式从侧面将零件从树脂盘上剥离,但这种方法只能减小零件靠近倾斜侧的情况。纽约州立大学布法罗分校的Zhou Chi等基于PDMS涂层的使用,提出一种双向直线运动系统的方法,在水平方向和垂直方向上进行分离运动来减小分离力,并通过实验进行验证。

现有研究分离力的方法大多是通过实验来完成,在分离力变化规律上的研究较少。本文根据分离过程中主要影响分离力变化的原因,在选取中间涂层时结合了硅胶膜的弹性和特氟龙的不粘性,并从力学分析上对约束液面成型过程的固化部分与从树脂盘上分离的分离机理进行探讨。对约束液面成型工艺的分离过程应用内聚力模型,通过有限元方法建立固化物和涂层介质间的粘结模型来模拟分离过程。实验结果表明了复合涂层的使用一定程度上减小了分离力,并验证了分离力与分离距离及速度间的变化规律。

1 分离模型

1.1 内聚力模型

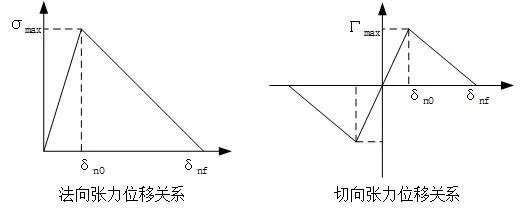

图1 内聚力模型

一种研究认为,内聚力区垂直于裂纹面上的力等于材料的屈服应力;而另一种研究认为内聚力区垂直于裂纹面上的力是内聚力区材料点距裂纹尖端距离的函数,而后来的研究发现该方法用来描述裂纹产生和裂纹演变的变化情况更为合适。

CZM 能在产生裂纹的界面处粘性表面牵引力与界面分开位移间建立联系,而这种联系被称为牵引分离定律。CZM通常以两种方法应用在Abaqus中:(1)粘结单元法;(2)基于表面的粘结行为。 基于表面的粘结行为主要用于粘结层厚度可忽略不计的情况,本文研究中采用的粘结层厚度为零。 因此,可用基于表面的粘结行为来表示固化后的树脂和树脂盘涂层介质之间的粘结力。

1.2 双线性分离法则

在本研究中采用了双线性的牵引分离定律,假设材料在裂纹产生前仍然保持其线弹性的特征,如图2所示。

图2 双线性牵引分离定律

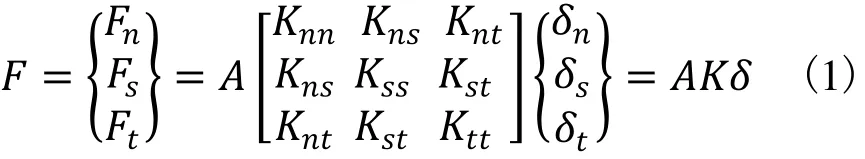

在正交及剪切方向的“牵引力-应力”相对于界面的相应法向和剪切分离的线性内聚本构定律如下所示:

其中:K代表粘结强度刚度矩阵;A代表分离界面面积;F代表固化的树脂和树脂盘分开所需的分离应力,由三个部分组成,分别是法向分离力Fn以及两个切向分离力Fs和Ft,而其相对应的位移即为δn、δs和δt。界面分离一般有两种方式,一种是纯法向分离方式,另一种是既有法向分离又包含切向的分离方式。由于本研究工作台上拉的力只有垂直方向,因此只考虑了纯法向分离的方式来研究分离力。

1.3 模型建立

本研究约束液面成型的分离过程如图3所示。在工作台上移的过程中,固化部分与树脂盘上的涂层分离依次经过以下顺序:

(1)固化部分夹在先前已经固化的部分和涂层之间。

(2)工作台向上移动,固化层随着工作台上升使得涂层开始变形,在某时刻分离开始出现在界面的边缘。

我们一向提倡实事求是,文稿工作也当遵循这个原则。文风也是作风的组成部分。文风实,作风才可能实。文案尚能造假,工作还有几分真?对公文抄袭说“不”,这是必须的,它不仅可以整治在文稿上弄虚作假的歪风,还可以进一步强化工作责任心,提醒人们时时处处“老实”为上。查文风,正作风,以小带大,但愿能从痛处触动某些人,由此产生良好的连锁反应。

(3)随着固化层的继续向上移动,分离逐渐从边缘向内扩展,固化部分和涂层接触面积逐渐减小。

(4)工作台上升到足够位置时,分离完成。

图3 分离过程

建立树脂固化部分-特氟龙-硅胶的分离模型(如图4所示),在影响分离过程的因素上主要针对了树枝盘上的中间涂层和分离速度进行研究,而树脂盘玻璃载体的微小变形对成型分离过程的影响较小,可以进行忽略处理。

图4 分离模型

采用的材料参数,如表1所示。

表1 材料参数表

2 利用Abaqus进行仿真

分离模型的三维模型尺寸如下:固化部分的尺寸为20 mm×20 mm×10 mm,特氟龙薄膜及硅胶的尺寸为160 mm×140 mm,厚度分别为0.05 mm和2 mm。由于特氟龙薄膜和硅胶之间结合紧密,因此在仿真中不考虑两者间的受力情况。本研究采用了二次名义应力准则(Quads Damage)作为界面分离初始标志。在该准则下,当界面的分离力满足式:

即:

当各方向分离力比值之和等于1时表示界面处开始发生分离。而在本研究中只考虑纯上拉分离的模式,只保留竖直方向上的分离力,水平面方向上的切向分离力则被忽略,因此只考虑法向分离力Fn。Fn0为界面处开始分离时的最大分离力,根据采用的双线性分离定律可知,其大小由上升段的界面刚度系数所定:

而随着界面分离距离的增加,界面遭到破坏,即时,界面刚度系数消失,取而代之的是:

其中K nn表示在界面破坏产生裂纹后,刚度退化而裂纹逐渐在界面延伸的速率,即双线性分离定律下降段的斜率。

2.1 0厚度cohesive层的动力学有限元分析

对于模型在仿真中可能发生的大变形采用六面体网格划分,如图 5所示,并选用三维应变单元S8R5。

图5 分离模型网格

由于硅胶层粘附在玻璃板上,而玻璃板固定在平台上且其硬度比硅胶大很多,因此其弹性变形造成的影响可以忽略。而模型的边界条件可设为将硅胶层下表面完全固定。对固化部分上表面施加以0.5 mm/s的速度匀速向上运动1 mm的位移载荷。在分离过程中,固化部分上升时所受到的力与位移的变化情况即为分离过程中界面分离力的变化趋势。

固化部分与特氟龙薄膜形成的界面在分离过程中产生的破坏需要足够的分离力来完成。由如图6所示的Mises等效应力分布云图可知,分离力从界面轮廓边缘部分慢慢增大,在界面即将破坏时达到最大值,然后随着界面破坏开始从边缘部分逐渐向内扩散。

图6 分离过程特氟龙膜Mises等效应力分布云图

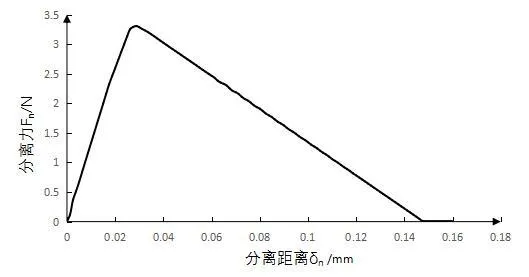

由于界面刚度的消失,所需的分离力经历了逐渐增加到最大值然后逐渐减小到零的双线性变化过程。通过仿真的数据绘图,得到的分离力与界面分离位移的关系如图7所示。

图7 分离过程中的分离力与位移间的关系

动力学仿真过程中引入了速度参数,得到的分离力与位移的曲线与静力学有所不同。该过程的最大分离力界面产生破坏的时间分离距离由此得到的界面刚度Knn=0.02876 MPa.

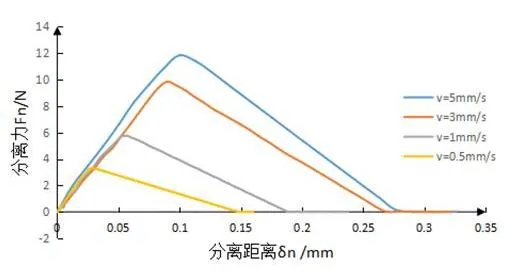

在约束液面成型工艺中,工作台移动速度即成型过程的分离速度对零件成型质量有着直接的影响,这主要是分离速度对分离力的大小和变化规律有着直接的影响。如图8所示,随着分离速度的不断增加,成型过程所需要的分离力在不断的增加,而所需要的分离距离也在不断增加,界面刚度Knn亦有逐渐增大的趋势。

图8 不同速度下的分离力与位移的关系

2.2 结果分析

从上述分析可以看出,分离过程的分离力变化满足双线性分离定律的变化过程。固化层与玻璃盘上的涂层薄膜间的界面刚度在分离过程中由边界逐渐向内弱化,随着分离的完成而消失。而分离速度对分离力有着显著影响,随着分离速度的逐渐增大,分离力也不断地增长,而过大的分离力将使加工零件成型的失败率大大增加。因此,分离力与分离速度间呈现正相关的变化趋势,选择合适的分离速度对成型过程的可靠性有着至关重要的影响。

3 实验结果验证

3.1 实验设备及材料

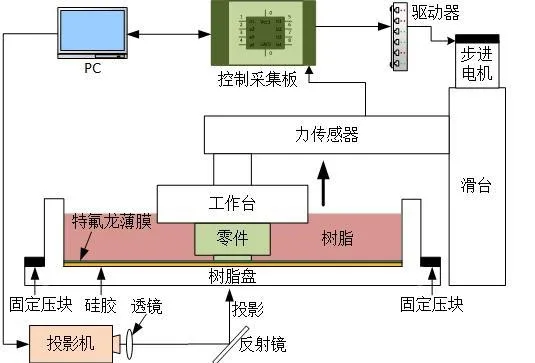

实验所采用的3D打印设备原理如图9所示,为方便测量分离过程分离力的大小,在传感器的选择上采用了灵敏度为 2.0 mv/v±10%、量程为0~10 kg的力传感器。传感器布置起到连接工作台与滑台作用的同时,能够直接将工作台运动时承受的分离力反馈到控制板的采集模块中。控制板在采集分离力信号时,能够将工作台移动的位置记录下来,得到一一对应的关系。与此同时,控制板将采集到的分离力和位置数据记录发送到PC端保存。

图9 实验3D打印设备原理图

3.2 实验过程及结果

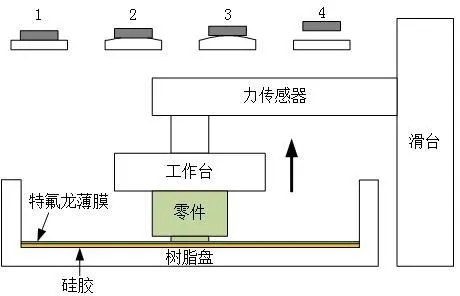

实验所采用的材料及运动方式与上述仿真时所采用的数据保持一致。在正常的加工过程中,固化的前几层,尤其是第一层需要较长时间的固化以确保能够牢牢粘附在金属平台上。由于树脂与工作台的结合十分紧密,实验选择在跳过前面的加工层,选择固化层加工到20层以后进行数据的采集,每层的厚度为50 µm,采用的固化时间为8 s。力传感器对固化的一层液态树脂从树脂盘上剥离并准备下一层加工的整个过程,作为完成一次采集。对每种分离速度,分离力的采集过程重复进行4次并取平均值使用。实验结果与动力学仿真结果对比如图 10所示。

图10 实验结果与动力学仿真结果对比

由于在实验过程中工作台上升过程中受到具有一定粘度的液态树脂的阻力影响,所需分离力最大值等于 3.582 N,大于仿真值 3.307 N,分离距离0.0278 mm与动力学仿真结果基本吻合。由分离力与分离距离间的图示关系可以看出,分离过程基本符合双线性分离定律的变化趋势,证实了双线性分离定律可以用来表述分离距离与分离力间的变化关系。

不同分离速度下的实验结果如图11所示,实线为实验数据绘图得到,点画线为仿真数据绘图得到。

图11 不同速度下实验结果与仿真结果对比

4 结语

通过仿真及实验得到的结果表明,可以采用内聚力模型中的双线性分离定律对约束液面成型过程中的分离力进行描述,而通过该定律进行的仿真分析可以较为准确地预测出分离力的最大值及发生时的分离距离和时间。与此同时,本研究发现界面刚度参数不仅与形成界面的材料有关,也与分离时的运动速度有关。从现有的结果来看,分离速度对分离力的影响呈正相关的非线性关系,未来将进一步对此方面进行研究。

[1]BOURELL D L, LEU M C, ROSEN D W. Roadmap for additive manufacturing: identifying the future of freeform processing[M].[S.L.]:Austin the University of Texas, 2009.

[2]GIBSON I, ROSEN D W, STUCKER B. Additive manufacturing technologies[M]. [S.L.]. Springer,2010.

[3]GOYAL V K, JOHNSON E R, DÁVILA C G. Irreversible constitutive law for modeling the delamination process using interfacial surface discontinuities[J]. Compos Struct ,2004,65(3):289–305.

[4]ZHOU C, CHEN Y, YANG Z G, et al. Development of amulti-material mask-image-projection-based stereolithography for the fabrication of digital materials/[J/OL].http://sffsymposium.engr.utekas.edu/Manuscripts 2011/2011-06-zhou.pdf.

[5]DENKEN. SLP-4000 Solid Laser Diode Plotter[Z].Product Brochure, 1997.

[6]MONNERET S, LOUBERE V, CORBEL S. Microstereolithography using a dynamic mask generator and a noncoherent visible light source[J]. International Society for Optics and Photonics, 1999:553–561.

[7]BARENBLATT GI. The mathematical theory of equilibrium cracks in brittlefracture[J]. Adv Appl Mech,1962,7(1):55–129.

[8]XIE D, WAAS, A M. Discrete cohesive zone model for mixed-mode fracture using finite element analysis[J].Eng Fract Mech, 2006,73(13):1783–1789.