新型的储能焊机充电控制系统

张 宁

(广州市轻工职业学校 智能控制教学部,广州 510650)

电容器有迅速大量储存能量的作用,又可以瞬间释放其储存的能量,充电和放电过程中能量损耗极少,而且电容器的使用寿命很长。因此,电容器在储能式焊机、激光电源等方面得到了广泛应用。近年来,人们还开发出法拉级容量的超级电容及用于动力上的高压超大容量电容。当前,它们都面临如何简单、可靠、快速地对纯容性电路充电的问题。

电容器和蓄电池都同样是储能装置,但是它们的输入、输出特性截然不同,因此,给电容器的充电和给蓄电池组充电的工作状态有着极大的差异。对于蓄电池组的充电,只要选用一个和蓄电池组电压相近的合适电压和一定控制措施就能实现充电过程。由于蓄电池组有一定的内阻,它在充电过程中会形成一个极化电压,从而限制电流的无限增长,使其稳定在某一个相对恒定的水平。电容器的充电过程却不一样,因为电容器的端电压不能突变,它能够向电源吸收大量的冲击电流,如果不加以限制,它可以使充电电源在一瞬间处在近乎短路的工作状态。电容器只有吸收足够的能量后,其端电压才能上升到相应的电压。传统的给电容器充电的方法,有限流式和恒流式两种方式。简单的限流式充电能量损耗大,而恒流式充电,其结构控制较复杂。同时,这两种充电方式所需的充电时间都比较长。

根据电容器的充放电特性和高、低电压之间电容器的能量储存和传递关系,笔者研发了一种适用于电容性负载充电的新型系统,并利用单片机技术作智能化的控制。该充电系统具有结构简单可靠、充电快速、能量损耗少等优点。下面通过阐述该系统在低压储能式电焊机上的实际应用,分析和讨论本充电系统的工作原理。

1 低压储能焊机的储能系统和控制基理

本储能焊机充电的原理是基于高压储能电容的能量直接和多次地转换为低压储能电容的能量。

充电系统中的高压电源电压为UH,高压储能电容为CH,低压储能电容为CL,待充电压值为UL。电容器C储存的能量为W,其上电压为UC,存在公式W=0.5CU2C,从中可以看出,电容器储存的能量和电容器的容量成正比,与电容器的电压平方成正比。假设UH=10UL,那么在相同电容量的情况下,高压电容器CH所储存的能量就是同等容量的低压电容器CL的100倍。基于这一特性,笔者利用高压小容量电容器多次、反复向低压大容量电容器放电来实现整个充电储能过程。

充电过程的控制是通过单片机系统和电压检测比较器来实现闭环式程序控制,使小容量高压电容器对大容量低压电容自动多次反复充电。另外,由于可控硅体积小、无噪声、能耗小、控制方便,因此,本机用可控硅作为充放电开关。储能式焊机的储能量可以达到很大,体积却很小。在储能焊机的储能系统设计中,储能电路采用二次充电方式,这样可使储能焊机的充电电流远小于焊接时的放电电流,储能电容器组输出的工作电压也远小于一次充电回路的电容电压。这样一来,储能式焊机工作时对电网的冲击很小,它的特点是低电压、大电流、噪声小、操作安全,焊接质量稳定。

2 储能焊机的工作原理

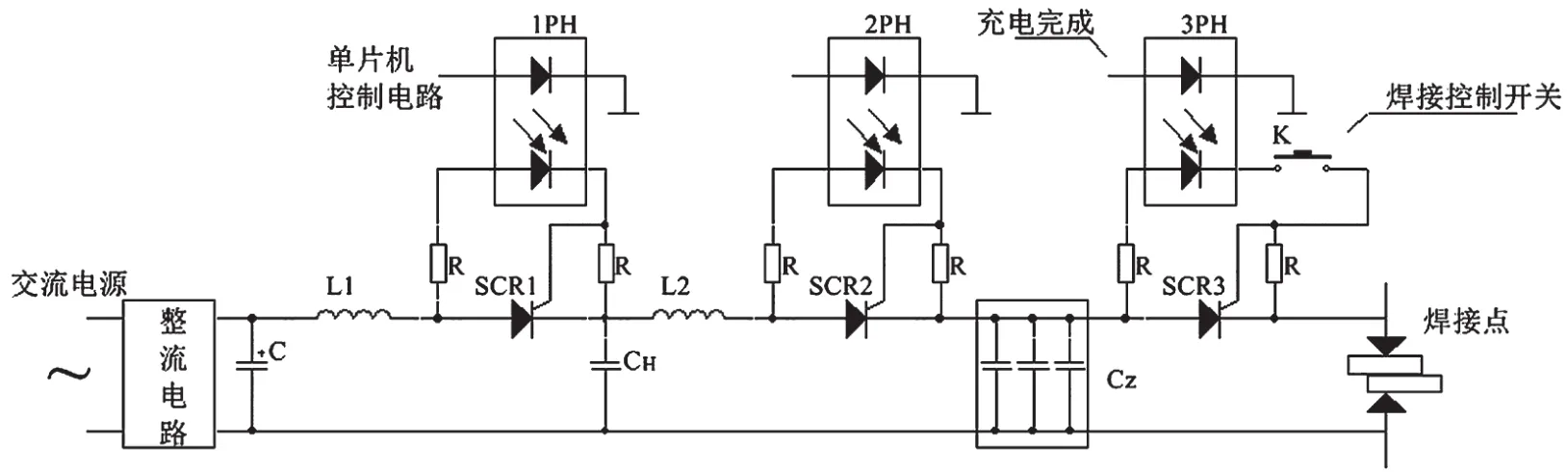

图1为储能式电焊机中储能充电电源主回路的工作结构原理。图中,整流电源通过抑制电感L1、可控硅SCR1向高压电容CH充电。因为可控硅有一个电流上升率的额定值di/dt,而电容器充、放电的过程很快,为了使电流的上升率不超过可控硅di/dt的额定值而导致可控硅损坏,需加设限流抑制电感L1。可控硅SCR1的触发是利用光电耦合可控硅1PH控制触发,而光电耦合可控硅则由单片机系统控制,这种触发方式简单、安全且可靠性高,触发能力强。可控硅SCR1的关断则是自动关断的,即电容器CH充电完成后,充电电流小于可控硅的维持电流Iε时,可控硅即自行关断。

图1 储能充电电路结构原理

在一次充电回路充电完毕时,检测电路,如检测到低压储能电容器末被充电到设定值时,单片机系统会输出一个脉冲触发信号给光耦可控硅2PH,使可控硅SCR2触发导通,高压电容器CH通过L2、可控硅SCR2向低压电容Cz放电,使电容器Cz的端电压升高。可控硅SCR2关断后,单片机系统通过检测电路检测电容器Cz的电压。如果Cz的端电压尚低于设定值,单片机将输出一个信号到1PH,使可控硅SCR1触发导通,再次向电容器CH充电,充电结束后单片机再输出一个脉冲信号给2PH,使可控硅SCR2触发导通,电容器CH再次向低压电容器组Cz放电。经过若干次这样的反复充放电过程,电容器Cz将被充电至设定值。这时,单片机停止对可控硅SCR1、SCR2输出触发信号,同时输出一个充电完成信号,提示焊接工作可以执行。此时,操作员按下焊接控制按钮K,即可触发SCR3导通,储能电容器Cz快速放电,在瞬间产生极大的焊接电流,从而实现焊接过程。因为电容器的充、放电过程很快,因此电容器完成的整个充电过程所需时间很短。

3 焊接能量的调节控制

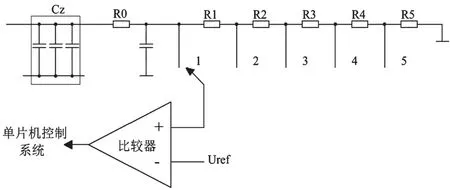

电容器储存的能量和电容器的容量成正比,和电容器的端电压的平方也成正比。因此,除了用增加或减少电容器的个数来改变它的容量外,人们也可以用改变电容器充电电压的办法来调节焊接能量。

图2是一个利用分压电阻和一个电压比较器实现多级输出电压调节的控制电路。用户可使用波段开关来选择所需要的输出电压值,分压电阻值可通过简单的计算去选定,这里不再赘述。

图2 充电能量控制电路

4 储能焊机中的单片机控制系统

4.1 硬件结构

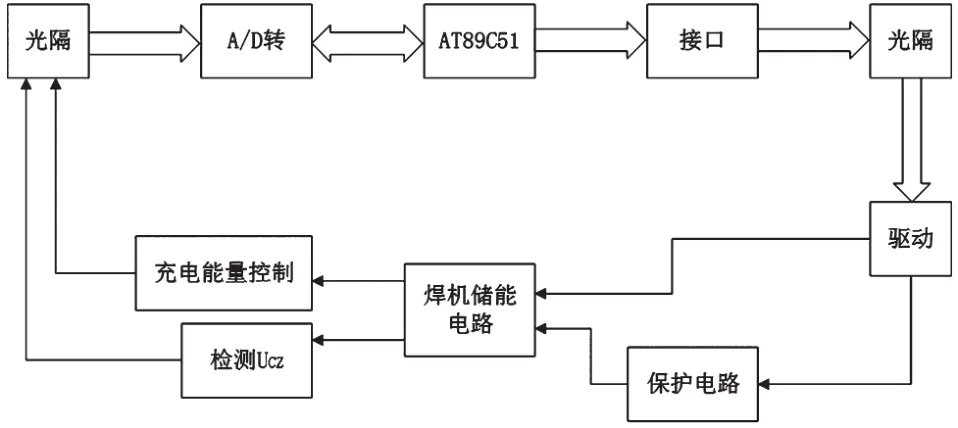

储能焊机中的储能充电过程及焊机的焊接过程,均由单片机控制系统控制实现。控制系统的硬件构成框图如图3所示。控制系统以AT89C51单片机为核心,除利用了单片机的内部资源,如Flash ROM、I/O口、定时器等部件外,另有扩展的A/D转换模块、光电隔离电路及电压检测模块、充电能量控制模块、输出控制模块和保护电路等。

图3 储能焊机单片机控制系统

其中,电压检测模块用于测量储能电容器组CZ的充电电压。采样所得信号经光电隔离电路和比例放大后输入到A/D转换模块中。A/D转换模块将实时采样到的被测电压值转换成数字信号送入单片机控制系统中。单片机控制系统定时启动A/D转换模块,不断采样充电电压Cz的值,并根据检测结果控制高压电容CH和储能电容器组Cz的充、放电过程,即:当ICH≈0时,可控硅SCR1截止,使SCR2导通,对储能电容器组CZ充电;当ICZ≈0时,SCR2截止;如UCZ小于设定值,使SCR1导通,继续第一回路的充电,如此循环至UCZ上升到设定值为止。

输出控制模块将单片机系统发出的充放电信号经隔离电路输出,控制可控硅SCR1、SCR2、SCR3的工作。保护电路如果测得储能电容器组输出电压超出警戒电压,单片机即关断所有输出控制并发出报警信号。

4.2 系统软件

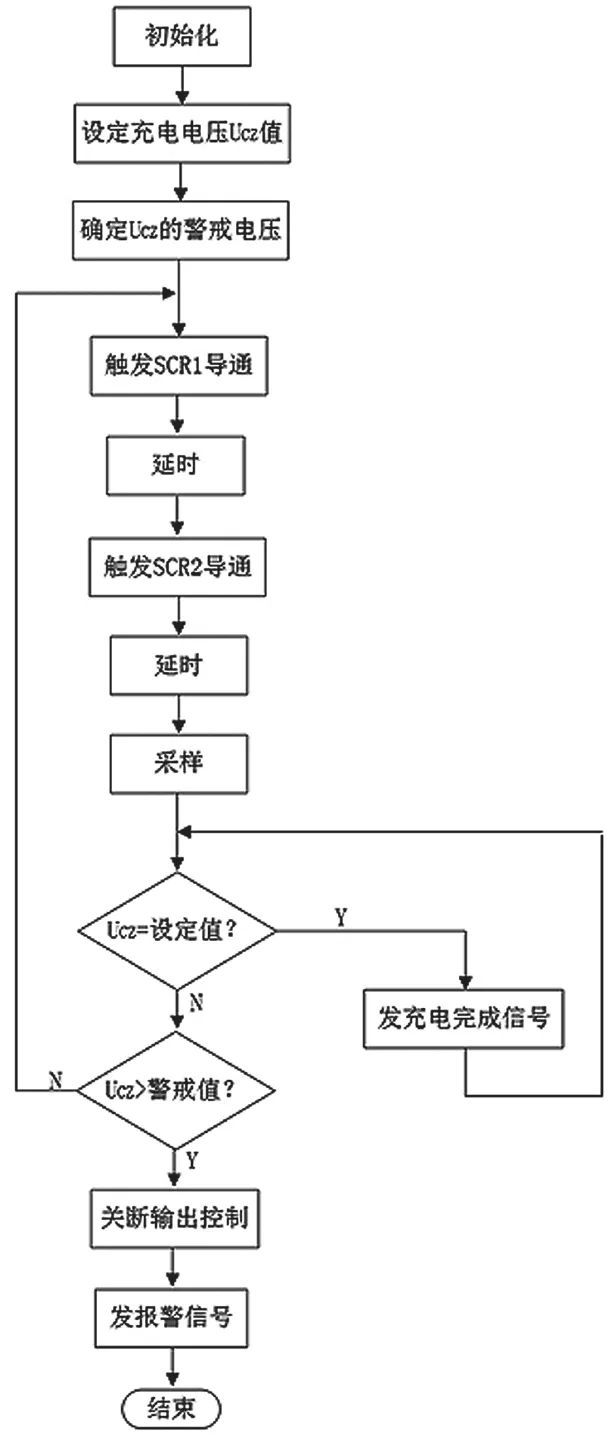

单片机控制系统的软件控制流程如图4所示。系统的输入/输出控制均通过AT89C51单片机的P1口,在上电运行时,首先采样充电能量控制电路的输出信号,以确定Ucz需要充电的额定电压值,接着从单片机的P1口输出一脉冲触发信号使SCR1导通,经延时ty后,CH充电完成。因在充电过程中,电流会逐渐下降为0,当该电流小于可控硅的维持电流时,SCR1截止。

图4 储能充电控制流程

从启动一次充电回路到启动二次充电回路需要延时等待一次充电过程完成。该延时时间值ty,可以在电路试验阶段用示波器实测电容的最大充电时间来确定,即以最大的电容量和最高电压下测出最大充电时间值ti,一般来说,延时值ty>ti。

当一次充电过程完成后,输出可控硅SCR2的触发脉冲电压令SCR2导通,开始第2级的充电,经延时使Cz充电完成且SCR2截止后启动A/D转换,采样并检测Ucz,如小于额定输出电压,重新触发SCR1导通对第一级的CH充电,如此循环反复充、放电,直至Ucz等于设定的输出值。接着,发充电完成信号,该信号接通SCR3的触发可控硅PH3,当按下焊接按钮K时,则触发SCR3导通,进行焊接过程,焊接完成后,Ucz放电完毕,程序又重新开始。

另外,如Ucz超过警戒电压时,单片机可控制保护电路动作,切断所有输出控制信号并发出报警信号。

5 结语

本充电系统使用把高压电容储存的能量直接转换为低压电容器组的能量的方法,实现对低压电容器的充电,该电路不必用高低压变换变压器或结构复杂的逆变器。控制执行器件可控硅,价格低廉、可靠性高且输出容量大,使整个电路简单可靠,造价低。控制电路选用单片机实现智能控制,使整个系统更简单合理,因而具有先进性和实用性,不失为一种简单实用的电容性电路充电的好方法。

[1]赵亚光.微型计算机在焊接中的应用[M].西安:西北工业大学出版社,1991.

[2]余永权.ATMEL 89系列Flash单片机原理及应用[M].北京:电子工业出版社,1997.