车门玻璃导槽密封条装配不良问题解决方法

贾晓东,梁吕欢

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

汽车车门玻璃导槽密封条是一种重要的零部件,具有密封、防水、降噪、辅助车窗玻璃升降等功能,也可以覆盖车门外露钣金及焊点,起到美观作用[1]。因此,车门玻璃导槽密封条的装配质量,对整车品质有直接影响。在实际装配过程中,经常出现玻璃导槽密封条装配不良问题,主要表现为密封条与车门的外板不贴合,存在1.0~1.5 mm的间隙,影响外观质量及客户满意程度。本文通过分析密封条与玻璃导槽的结构及装配过程,提升密封条及玻璃导槽的制造质量,消除了玻璃导槽密封条装配不良问题。

1 密封条与玻璃导槽的结构及装配原理

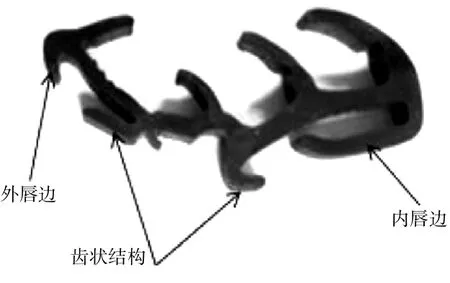

车门玻璃导槽密封条主要成分为橡胶,按照结构的复杂程度,一般分为简单型、普通型及复杂型。以普通型密封条为例,其中一种的断面结构如图1所示。密封条与玻璃导槽外侧配合的区域,称为外唇边,与玻璃导槽内侧配合的区域,称为内唇边。外唇边与玻璃导槽的贴合程度,直接影响外观质量。密封条下部为齿状结构,在玻璃导槽上装配后,有固定卡位作用,预防密封条在玻璃升降过程中脱出。

图1 密封条断面图

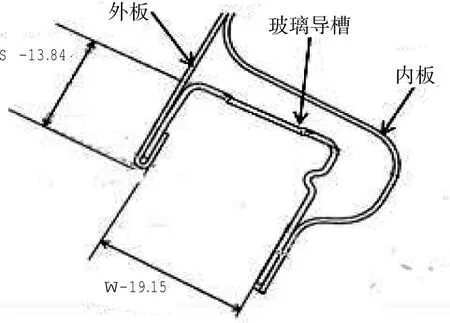

玻璃导槽根据窗框的生产工艺,主要分辊压式及焊接式两种结构,但其结构类似。以焊接式玻璃导槽为例,需借助工装夹具,将车门内板、玻璃导槽等零部件,通过焊接方式固定为内板焊合总成,然后通过滚边机将内板焊合总成与外板合并成为车门总成,其断面结构如图2所示。

图2 玻璃导槽断面图

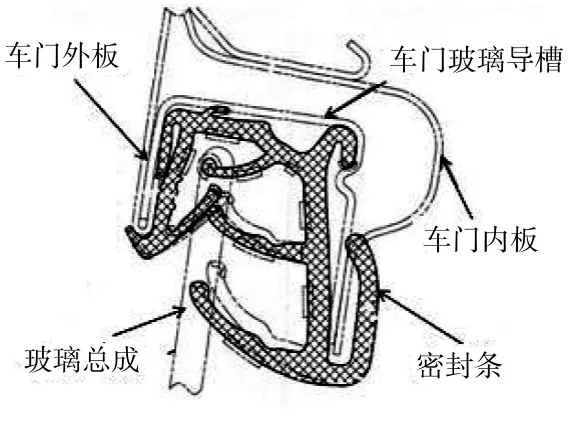

玻璃导槽密封条安装在车门窗框周围,玻璃升降时,通过密封条的唇边变形来辅助玻璃升降,保证玻璃升降平稳,并降低车辆在行驶过程中玻璃的振动及噪声[2],其装配原理如图3所示,实际装配状态如图4所示。密封条装配后,密封条底部与玻璃导槽的底部接触,齿状结构与玻璃导槽内侧的钣金凸起接触并固定卡位。密封条内唇边,被安装在车门内板位置,包裹了内板切边及焊点。密封条外唇边,安装后与车门外板贴合。装配不良问题,集中出现在密封条外唇边与车门外板配合区域。

图3 密封条装配原理图

图4 密封条实际装配状态图

2 密封条装配不良问题产生原因

根据对玻璃导槽密封条的装配原理分析,导致装配不良问题的原因,主要有如下三方面:

(1)密封条外唇边高度过高,安装后唇边与车门外板不贴合,密封条与车门外板之间出现间隙;

(2)玻璃导槽的宽度过大,密封条安装后与玻璃导槽贴合力不足,随着玻璃升降,密封条松脱,与车门外板之间出现间隙;

(3)玻璃导槽的深度过小,密封条与玻璃导槽底部干涉,无法安装到位,密封条唇边与车门外板之间出现间隙。

因此,密封条唇边尺寸、玻璃导槽宽度及深度,是影响玻璃导槽密封条装配质量的关键尺寸。

密封条唇边尺寸,常用的检测方法有投影法与检具测量。由于密封条结构复杂、材质较软,因此一般采用投影法为主,检具测量为辅的检测方法。投影法是将密封条截取2 mm厚度的切片,通过投影机将密封条断面放大10倍并在屏幕上投影,然后将投影图与10倍放大的设计图调整至最大吻合位置并对比差异,如图5所示。检具是参考玻璃导槽的尺寸,按照1∶1比例制作的全尺寸金属模型。检具测量时,将密封条截取2 mm厚度的切片,安装在检具上,模拟密封条装配进行尺寸确认,如图6所示。

图5 投影法测量

图6 检具测量

测量结果显示:在投影图上,密封条外唇边的位置与图纸不吻合,外唇边相对图纸轮廓偏高约1.0 mm.在检具上,外唇边与检具也有约1.0 mm间隙。测量结果与实际装配不良的故障模式一致。因此,密封条外唇边高度偏高,是密封条装配不良的原因。

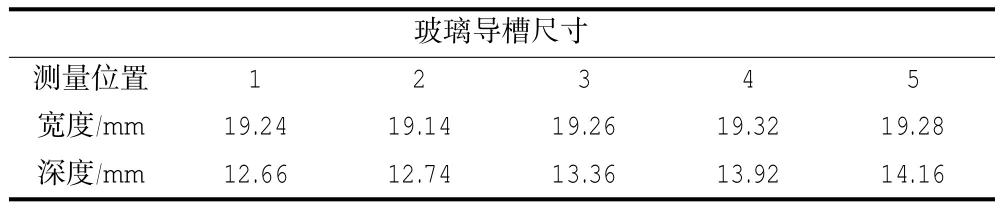

玻璃导槽宽度及深度尺寸,需借助游标卡尺测量。根据图2中所示玻璃导槽的断面结构图,玻璃导槽宽度(W)的设计值为19.15 mm,深度(S)的设计值为13.84 mm,尺寸公差均按照±0.75 mm计算。对密封条装配不良的玻璃导槽,取5个测点并依次编号1~5,测点分布位置如图7所示,玻璃导槽的宽度及深度尺寸测量结果如表1所示。

图7 玻璃导槽测点分布图

表1 玻璃导槽尺寸

测量结果显示:玻璃导槽的宽度在19.14~19.32 mm之间,尺寸稳定,均在(19.15±0.75)mm的工艺范围;玻璃导槽的深度在12.66~14.16 mm之间,前端深度相对设计值偏小约1.0 mm,超出(13.84±0.75)mm的工艺范围。因此,玻璃导槽前端深度偏小,也是密封条装配不良的原因。

3 密封条装配不良问题的解决方法

根据对密封条装配不良问题的调查,密封条外唇边高度偏高、玻璃导槽深度局部偏小,是玻璃导槽密封条装配不良的主要原因。针对密封条外唇边高度偏高问题,通过改进密封条生产工艺与设备,来实现外唇边尺寸的调整。改进后的密封条验证件,分别采用投影法及检具测量进行尺寸确认,如图8、图9所示。测量结果显示:密封条外唇边投影图与图纸位置吻合,外唇边与检具贴合,密封条验证件外唇边尺寸合格,达到了设计要求。

图8 投影法测量

图9 检具测量

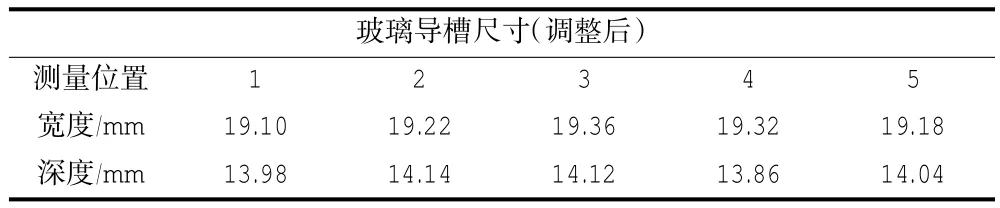

玻璃导槽的深度尺寸,需要通过调整玻璃导槽的焊接工装完成,其定位工装如图10所示。根据玻璃导槽工装定位原则及玻璃导槽的结构分析:玻璃导槽的前、后定位销相对车门偏上,玻璃导槽底部相对车门外板边缘距离增大,玻璃导槽的深度增加;玻璃导槽的前、后定位销相对车门偏下,玻璃导槽底部相对车门外板边缘距离减小,玻璃导槽的深度减小。结合表1中玻璃导槽尺寸测量结果,玻璃导槽前端深度相对设计值偏小约1.0 mm,因此,将其前定位销往上调整1.0 mm.调整后,对玻璃导槽宽度、深度尺寸测量确认,如表2所示。

图10 玻璃导槽定位工装

表2 调整后的玻璃导槽尺寸

测量结果显示:玻璃导槽的宽度在19.10~19.36 mm之间,均在(19.15±0.75)mm的工艺范围,并没有因定位销的调整出现异常变化;玻璃导槽的深度在13.86~14.14 mm之间,达到了(13.84±0.75)mm的工艺范围。

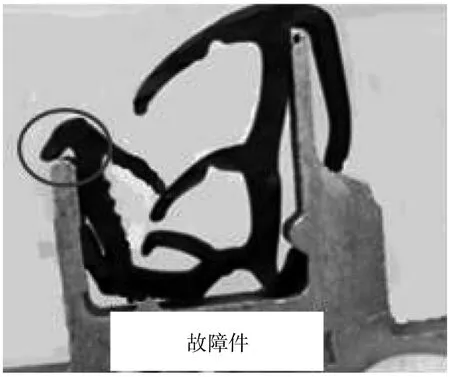

密封条与玻璃导槽的尺寸调整前,密封条普遍存在装配不良问题,部分密封条与车门外板的间隙达到了1.5 mm,如图11所示。密封条与玻璃导槽的尺寸调整后,对装配质量验证,密封条与车门外板贴合紧密,不存在装配不良问题,如图12所示,相对调整前,密封条装配后的外观质量有了明显提升。

图12 装配合格状态

密封条与玻璃导槽调整后,密封条与车门外板不贴合等装配不良等质量问题频次明显降低,问题得到了有效抑制。对该车型玻璃导槽密封条装配不良问题统计,其PPH(每百辆车缺陷数)降低了99.7%,质量提升效果明显。

4 结束语

本文通过分析密封条与玻璃导槽的结构及装配原理,识别出影响玻璃导槽密封条装配质量的关键尺寸,然后对关键尺寸确认并改进,最终消除了玻璃导槽密封条装配不良问题。该问题的解决经验,也可用于其他车型类似问题的解决。在新车型开发过程中,可提前识别这些关键尺寸,采取有效控制措施并确保装配质量合格,进一步提升乘用车的外观感知质量。

[1]黄燕敏.轿车玻璃导槽密封条结构改进方法[J].汽车技术,2013,44(6):39-43.

[2]田 永,韦 俊.汽车车门密封条系统的结构与功能研究[J].汽车工程师,2012,39(8):17-20.