顶底复吹炉连续吹炼热冰铜工艺模型开发和研究

聂新如,陶光洪

(云南铜业科技发展股份有限,云南 昆明 650000)

顶底复吹炉连续吹炼热冰铜工艺思路正是在借鉴转炉炼钢工艺发展思路上而提出的一种全新的连续炼铜工艺。目前,铜冶炼工艺在熔炼工段已经发展得非常完善,有熔池熔炼和悬浮熔炼,任何一种熔炼工艺都具备连续炼铜的技术支撑。但是,在冰铜吹炼成粗铜工段,实现热冰铜连续吹炼成高品质粗铜工艺还存在一定的不足之处[1]。

目前,铜冶炼工艺流程冰铜吹炼工段有闪速吹炼、PS转炉吹炼、浸没式顶吹吹炼,底吹吹炼和三菱法吹炼等几种工艺技术,下表1为目前各种冰铜吹炼工艺技术对比。

从表1可以看出,PS转炉吹炼热冰铜获得的粗铜品质目前是所有吹炼工艺最好的工艺,具有工艺风压力低、操作弹性大、冰铜品位要求不严格和粗铜能耗低等优点。但是,PS转炉存在间断进料、周期性作业、烟气波动大,低空污染严重等各种缺陷,难于满足日益严格的环保要求。

闪速吹炼属于悬浮吹炼,具有产能大、环保效果好等各种优点。由于闪速吹炼对冰铜要求粒度小、进行深度干燥,因此,熔炼炉产出的冰铜需要先进行水淬,然后经过磨细、干燥等一系列工艺,工艺流程长、投资大、能耗高等缺点。

三菱法吹炼属于吊吹吹炼,热冰铜加入到吹炼炉(C炉)内,C炉设置了一排吊吹喷枪,冰铜通过喷枪区域后,瞬间把冰铜吹炼成粗铜,冰铜品位要求在65%以上,以保证冰铜的转化率。吹炼渣型是铁酸钙渣,渣含铜高、炉温高、炉衬消耗快。三菱法喷枪距离熔池表面在600mm以上,喷枪流速高,采用的是超音速流速,工艺风需要的压力高,动力消耗大,因此,三菱法在炉型推广上不是很顺利。

底吹吹炼是由恩菲公司开发出来的一种吹炼工艺。底吹吹炼所需的氧气是从炉子底部喷入熔池中,反应所需的风的压力高,在0.4MPa以上,动力消耗大。由于底吹吹炼反应是在底部进行,生成的粗铜和氧气反应有可能生成Cu2O,该成分对砖的腐蚀非常严重。底吹吹炼对粗铜品质不是很好控制,要么过吹、要么吹炼深度不够。底吹熔炼工艺的产品是冰铜,用于铜精矿熔炼有一定的优势,但是用于冰铜吹炼不是很好的炉型。

奥斯麦特顶吹吹炼是采用一根浸没式顶吹喷枪进行吹炼的工艺技术,目前只建设了2家工厂,但是运行都不是很成功。存在的主要问题是:

(1)无法加入热冰铜;热冰铜进入奥斯麦特顶吹炉内后,直接沉入炉子底部,喷枪无法把底部的冰铜搅起来进行转化成粗铜。有时逼迫把喷枪插得更深,但是,喷枪容易接触到冰铜层,喷枪很快被腐蚀掉,造成吹炼操作无法持续进行,作业率低;

(2)吹炼渣很容易过氧化,引发泡沫渣事故;奥斯麦特顶吹吹炼炉是一座竖直的圆柱形炉子,喷枪插入渣层进行氧化操作,由于吹炼渣得不到更新,渣中的磁性铁很快升高,虽然也采用铁酸钙渣型,但是也无法避免泡沫渣的发生,特别是白冰铜吹炼阶段,中途不得不加入还原煤进行还原,以降低渣中的磁性铁含量,作业率低,安全风险大;

针对以上各种冰铜吹炼工艺的优缺点,借鉴各种工艺的原理,开发和研究顶底复吹炉热冰铜吹炼工艺技术,围绕以下工艺技术指标进行研发和创建顶底复吹炉工艺模型:

热冰铜连续加入顶底复吹炉,实现连续吹炼工艺;要求获得高品质粗铜,以减少阳极炉的作业周期;烟气稳定、连续,降低制酸工序设备投资;顶底复吹炉吹炼渣采用硅酸铁渣型;吹炼作业安全、稳定,消除泡沫渣安全事故发生;吹炼反应所需的工艺风压力要求低,以降低粗铜能耗;吹炼渣热态返到熔炼炉,降低吹炼渣处理成本,提高直收率。

1 顶底复吹炉热冰铜吹炼工艺模型

1.1 顶底复吹炉炉子本体模型

顶底复吹炉炉子本体的研发和设计是实现顶底复吹炉热冰铜吹炼工艺的一个关键设备,它的开发象炼钢顶底复吹转炉一样,是在现有各种冰铜吹炼的工艺技术基础上而建立起来的,但是,不是简单的叠加。顶底复吹炉热冰铜吹炼是把浸没式顶吹工艺、底吹工艺以及PS转炉吹炼工艺按照上述工艺目标进行研发。

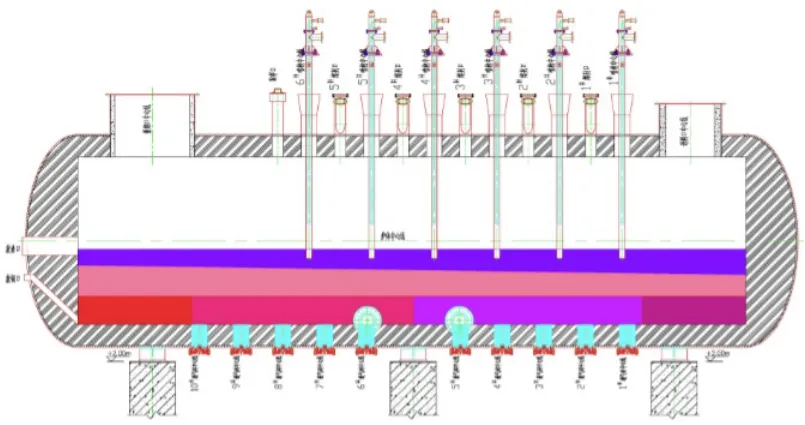

顶底复吹炉设计为一个卧式圆柱体炉型,冰铜从炉子一端加入,渣和粗铜从另外一端排出。采用PS转炉氧化气氛分散控制工艺,在炉子顶部设置了多根浸没式顶吹喷枪来实现冰铜转化成粗铜过程中所需的工艺控制气氛要求。炉子底部设置了氮气搅拌底吹系统,以实现冰铜和氧化渣剧烈交互反应,得到高品质粗铜。炉型结构见附图1。

表1 冰铜吹炼各种冶炼工艺技术对比分析

图1 顶底复吹炉炉型结构

1.2 顶底复吹炉炉型叙述

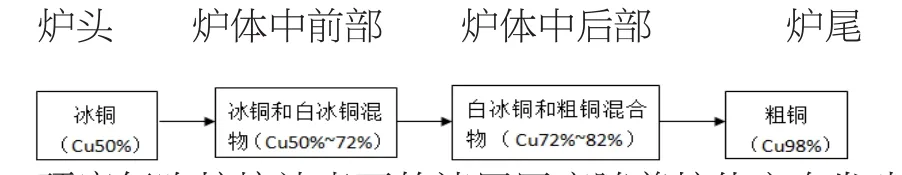

冰铜从加入顶底复吹炉至排出顶底复吹炉过程中,完成了冰铜吹炼成白冰铜和白冰铜吹炼成粗铜过程,通过多根浸没式顶吹喷枪进行气氛分散控制,靠近进料口旁的几根喷枪完成冰铜吹炼一周期,得到白冰铜,白冰铜继续流向炉体末端,靠近炉体排出口旁的几根完成白冰铜吹炼成粗铜,也就是PS转炉工艺的二周期吹炼。

为了配合顶部浸没式喷枪的气氛控制要求,底部设置了氮气搅拌底吹系统,根据不同的搅拌强度要求,调节氮气的流量和压力,实现底部冰铜和上部过氧化渣剧烈混合反应,从而实现过氧化渣的还原和冰铜吹炼成粗铜的反应氧势要求。顶底复吹炉具有顶吹炉的灵活性和底吹炉的高效性。

1.3 顶底复吹炉冶金原理

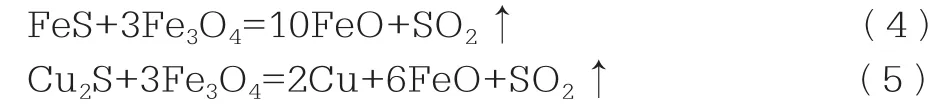

顶底复吹炉冶金原理是建立在浸没式顶吹冶金工艺和底吹冶金工艺的基础上而实现的。浸没式顶吹炉主要是通过浸没式顶吹喷枪喷入富氧空气与吹炼渣反应,生成磁性铁高的过氧化渣,过氧化渣与冰铜反应生成白冰铜或粗铜。浸没式顶吹冶金反应方程式如下:

底吹冶炼的目的是冶金炉底部喷吹的气流股,在熔体中分散成无数的气泡与熔体混合,从而把底部的熔体翻上来。类似于固体粉料的流态化床,整个熔池内形成一个沸腾层。沸腾上来的冰铜和过氧化渣反应,得到粗铜和含SO2的烟气,底吹冶金反应方程式如下:

顶底复吹炉熔体层成分变化趋势图如下:

顶底复吹炉熔池表面的渣层厚度随着炉体方向发生改变,进料端渣层厚度最薄。炉体底部粗铜层厚度也发生相应变化,在进料端,由于加入新鲜的冰铜,炉子底部主要是冰铜,随着底吹搅拌吹炼的进行,冰铜逐渐被转化成了白冰铜,在末端变成粗铜。

炉头 (新鲜渣补充到中部) 炉体中部 (过氧化渣补充到尾部) 炉尾

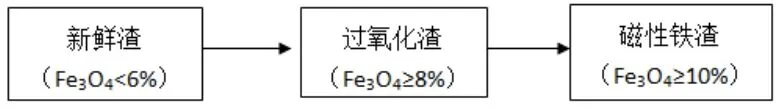

顶底复吹炉完全解决了奥斯麦特顶吹吹炼存在的问题,底部的冰铜通过氮气底吹方式把实现冰铜和渣充分反应,喷枪也不需要插入太深,喷枪寿命长,作业率高。整个熔池渣在持续不断置换,炉头新鲜渣不断流入到中部去还原过氧化渣。同样地,炉中中部过氧化渣不断去尾部还原磁性铁,尾部的磁性铁渣不断排出炉体外,整个熔池渣层形成一个稳定的氧势梯度体系,满足冰铜吹炼成粗铜所需的氧势要求。顶底复吹炉不会产生泡沫渣,中途也不需要单独加入还原剂去还原,从而提高冰铜吹炼生产效率,降低生产成本。

1.4 顶底复吹炉的特点

顶底复吹炉运用于热冰铜吹炼具有如下特点:

连续吹炼热冰铜;熔炼炉产出的热冰铜从顶底复吹炉炉头连续不断地加入热冰铜,炉尾不断产出粗铜和排出吹炼渣,含SO2浓度高的烟气稳定连续排到后面的余热锅炉中去。

热冰铜品位不限;顶底复吹炉处理的冰铜对品位没有特殊要求,一般含Cu≥50%都可以。根据冰铜品位和冰铜流量,控制系统自动调整顶吹喷枪氧气流量和造渣熔剂量。

1.5 顶底复吹炉系统组成

顶底复吹炉系统是为了实现连续吹炼冰铜工艺而设置的顶底复吹冶金工艺系统组成,包括浸没式顶吹喷枪系统、熔剂加料系统、喷枪阀组系统、氮气底吹系统、吹炼渣还原煤系统、烟气排放系统、炉渣溢流系统、粗铜虹吸系统和DCS控制系统等等。

1.6 顶底复吹炉操作

顶底复吹炉操作包括浸没式顶吹吹炼操作、氮气底吹吹炼操作、吹炼渣溢流排放操作、粗铜虹吸排放操作等相关操作。

(1)浸没式顶吹吹炼操作;顶底复吹炉采用多根浸没式顶吹喷枪进行氧化吹炼,对每一根喷枪的操作包括下枪、喷枪挂渣、插入熔池、调节气氛等等。浸没式顶吹喷枪操作是通过DCS控制系统自动控制,主要调节冰铜吹炼所需的氧量、根据炉渣的磁性铁含量来反馈调节氧化气氛。在其中一根喷枪停止吹炼时,系统自动调整其它喷枪的氧气流量来保证吹炼反应持续进行。操作人员需对每一根喷枪进行监视,以便安排喷枪的更换。

(2)氮气底吹吹炼操作;顶底复吹炉底吹冶炼操作是顶底复吹冶炼工艺重要的工艺,通过氮气底吹系统把底部的冰铜和白冰铜搅动起来,使冰铜和白冰铜与富氧渣充分接触反应,反应生成的SO2气体搅动上面的富氧渣进行混合。氮气底吹系统对冰铜吹炼的反应速度起到重要的作用,是实现冰铜和渣中的氧充分接触反应的重要措施。

(3)吹炼渣溢流排放操作;顶底复吹炉中的吹炼渣是通过溢流口进行排放,操作人员只需调整溢流口的大小来保持熔池面的稳定。

(4)粗铜虹吸排放操作;粗铜的排放采用虹吸排放,通过调整虹吸口的大小来稳定粗铜流量和控制粗铜品位。

顶底复吹炉是一套全新的冰铜吹炼冶炼工艺系统,是实现冰铜连续吹炼的一种冶金炉,它涵盖了浸没式顶吹冶金工艺、底吹冶金工艺和仪表自动化等体系,各系统有机配合,最终实现稳定、高效、连续吹炼。

2 顶底复吹炉吹炼渣处理工艺模型

现今铜冶炼工艺吹炼渣处理方式主要有如下三种处理方式:

(1)通过转运工具把吹炼渣返入到铜熔炼炉和铜吹炼炉之间的贫化保温沉降电炉;

(2)吹炼渣水淬冷却或自然冷却后破碎返回到熔炼炉;

(3)吹炼渣缓冷后破碎、磨细送到渣浮选厂进行浮选。以上三种方式有很多不足之处,第一种方式缺点是高氧势的吹炼渣容易造成保温沉降电炉炉底结瘤,沉降电炉渣含铜升高,铜的直收率降低,沉降电炉渣需进一步处理(渣还需经过浮选等措施进一步处理回收渣里面的铜),渣处理流程长,投资大,生产成本高。第二种方式缺点是高温熔融的吹炼渣经过冷却后,渣里面的热量被损失掉,冷却后的吹炼渣返回到熔炼炉需重新加热升温,能耗高,降低了熔炼炉的生产能力。第三种方式缺点是流程长、占地面积大、投资高、铜的直收率低、能耗高、顶底复吹炉吹炼渣处理工艺模型是把吹炼渣热态加入到熔炼炉,下图2为顶底复吹炉吹炼渣返熔炼炉设备连接图2。

2.1 顶底复吹炉吹炼渣处理工艺冶金原理

顶底复吹炉冰铜过程产生的吹炼渣主要成分是:Cu1.5%~25%,Fe35%~45%,还含有SiO2、CaO等其它成分,渣里面磁性铁含量高。吹炼渣被加入到熔炼炉里后,熔炼炉里的铜精矿和吹炼渣里面的磁性铁的氧发生反应,同时,渣里面的Cu也变成冰铜进入冰铜相,从而,把吹炼渣进行了贫化处理,主要反应机理如下:

顶底复吹炉热态返入到熔炼炉工艺,吹炼渣含铜从1.5%~25%直接贫化成含铜45%以上的冰铜,吹炼渣处理后的尾渣含铜在0.5%左右,铜的直收率在99%以上,是一种低能耗、高直收率的吹炼渣贫化工艺。

图2 顶底复吹炉吹炼渣热态返熔炼炉设备连接图

2.2 顶底复吹炉吹炼渣处理控制要素

为了实现顶底复吹炉吹炼渣热态返入熔炼炉工艺,根据铜冶炼熔炼工艺控制要求,吹炼渣热态贫化工艺需控制以下几个要素:

(1)控制吹炼渣返入熔炼炉的流量。顶底复吹炉设置在熔炼炉的下游段,热冰铜是通过溜槽流入到顶底复吹炉,因此,顶底复吹炉吹炼渣排放标高比熔炼炉要低,吹炼渣只能排入到渣包里面,然后通过吊车转运到熔炼炉。

任何一种采用熔池熔炼工艺的熔炼炉,对熔池面要求稳定,不能大起大落,如果渣包直接倒入熔炼炉,会破坏熔炼炉熔池面的稳定,影响熔炼炉的稳定运行。

(2)熔炼炉冰铜品位控制。顶底复吹炉吹炼渣经过熔炼炉贫化后,渣含铜控制在0.5%以下,熔炼炉设置一段沉降熔池,从而满足冰铜和渣的沉降分离。

3 结语

顶底复吹炉工艺模型是为了满足冰铜连续吹炼而创建的一种冶炼工艺模型,由与篇幅有限,很多地方没有展开说明,在此深表歉意。另外,顶底复吹炉冰铜连续吹炼工艺是一种全新的冰铜吹炼工艺技术,还有很多参数需要实践去检验和论证,因此,需要持续不断去改进和完善,为我国铜冶炼技术提供一些帮助,以满足日益严格的环保要求,提高铜冶炼企业竞争力。

[1]马克毅,刘纯鹏,何霭平.连续炼铜多相体系的平衡研究[J].有色金属,1992 (02).