关键部件多维复合加载装置的设计与优化

郭江真 王进 樊锐

摘 要:航空关键部件在真实工况中的受力环境复杂,需同时承受多维载荷。测试关键部件的性能需准确模拟其受力环境。基于并联机构,提出一种多维复合加载装置,可同时对关键部件施加压力、弯矩和扭矩载荷。进行静力学分析,建立末端输出载荷和各支链驱动力的映射关系。以各驱动最大最小和行程为目标,对装置的结构参数进行优化设计,实现驱动峰值力最小和行程最优。建立装置虚拟样机进行仿真,仿真结果和计算结果的最大偏差小于0.01%,验证理论模型和优化方法的正确有效性。

关键词:并联机构;多维复合加载;优化设计

中图分类号:TH122 文献标志码:A 文章编号:2095-2945(2018)19-0008-03

Abstract: The loading environment of key aviation components in real working conditions is complex, and they need to bear multi-dimensional loads simultaneously. To test the performance of key components, it is necessary to simulate the stress environment accurately. Based on the parallel mechanism, a multi-dimensional composite loading device is proposed, which can apply pressure, bending moment and torque load to the key components at the same time. The mapping relationship between the end output load and the driving force of each branch chain was established by statics analysis. In view of the maximum and minimum stroke of each drive, the structure parameters of the device are optimized to achieve the minimum driving peak force and the optimal stroke. The maximum deviation between the simulation results and the calculation results is less than 0.01%, which verifies the validity of the theoretical model and the optimization method.

Keywords: parallel mechanism; multi-dimensional composite loading; optimal design

引言

航空关键部件通常处于复杂的受力环境中,需要承受由拉力、弯矩、扭矩等组成的复合载荷[1]。测试关键部件在复杂载荷中的性能对其安全校核、结构优化和轻量化设计具有重要意义。目前,主要的测试方法主要包括材料试验机测试和试验台测试,前者通过更换材料试验机的卡具,通过材料试验的方法对部件进行加载,但目前常用的试验机仅有拉伸试验机和拉扭复合试验机,最多只能提供拉扭复合载荷,无法施加弯矩和剪切力等载荷。后者通过设计测试试验台,采用砝码、作动器等实现多维加载,但该方法通常面向特定的关键部件,测试不同部件需对试验台进行更改,通用性差,测试周期长。所以,需要面向关键部件设计通用多维复合加载装置,使其对多种部件施加多维复合载荷,模拟其在真实工况中的复杂受力环境。

并联机构的结构紧凑,刚度大,且能输出多维力[2],可以将其应用于多维复合加载领域,但其也存在工作空间小、运动耦合和奇异[3-4]等局限,故仍需对其进行优化設计,使其适用指标要求。童星等采用6-UPS并联机构完成对风电机组的风载荷测试[5]。本文基于并联机构设计一种多维复合加载装置,可以实现拉力、弯矩和扭矩的复合加载,并对装置几何参数进行优化设计。

1 加载装置的设计指标

加载装置需在不改变关键部件固定边界条件的前提下,对其实现压力、扭矩和弯矩的连续加载,主要技术指标如表1所示,主要特点如下:

(1)压缩载荷输出大,相较于扭矩和弯矩高出2个量级。

(2)轴向压缩行程较小,即轴向驱动装置行程要求较低。

(3)扭转角度和弯曲角度对工作空间的要求较高。

2 构型选择及坐标系建立

基于6-SPS并联机构,加载装置由动平台、静平台和6条运动支链组成,运动直链由移动副(P副)驱动,两端通过球副(S副)与动、静平台连接(如图1所示)。动平台作为末端执行器对关键部件输出压力、弯矩和扭矩[6-7]。该构型方案的优点为:

(1)具备空间三维平动和转动6个自由度,适用于多维力和力矩的复合加载。

(2)机构刚度高,适用于高负载的工况。

3 静力学分析

加载装置在工作时,采用分步加载的方式,即载荷由0至最大值分多步进行。以轴向压缩试验为例,试验时轴向施加载荷由5kN开始以5kN的增量递增,直至轴向载荷为30kN停止,试验共进行31组。每增加一个5kN的步长,机构需测量对应于该状态的末端载荷和机构位姿,并将二者视为一组数据。由于机构是在静载状态下工作且试验中对运动速度无特殊要求,因此并联加载装置的静力学特性是需要关注的问题。

动平台受力情况如图2所示。其中:Ob为静平台中心点;Op为动平台中心点;ki(i=1,2,…,6)为第i条SPS支链沿支链方向的单位向量;fi(i=1,2,…,6)为第i条SPS支链的沿支链方向的力矢量,fi=fiki,fi=||fi||;fp為作用于动平台中心点Op的所有外力的合力(不包含各杆上的驱动力,包括外载荷和动平台的重力);M为所有外力对动平台中心点Op的合力矩;Bi为静平台上铰链的中心点。

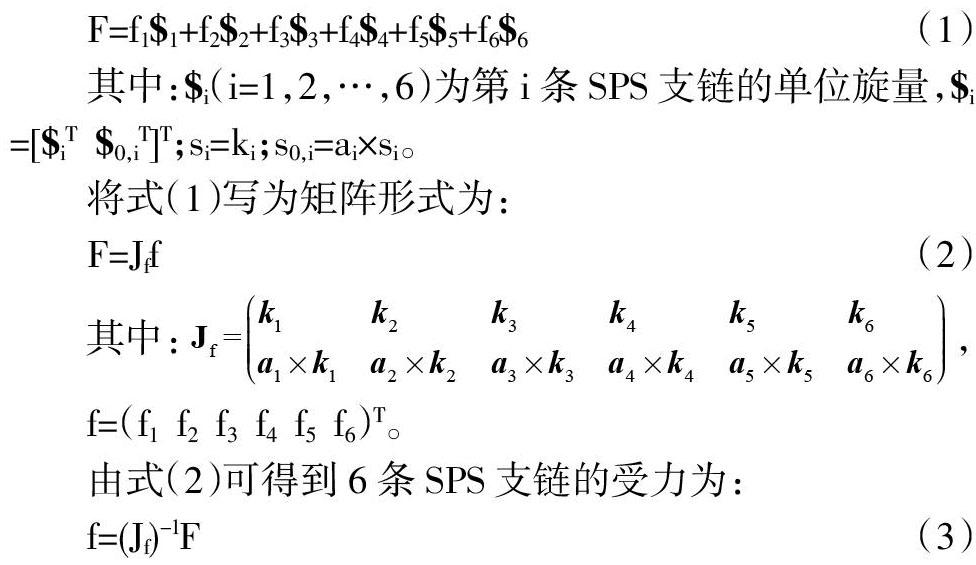

统一定义需施加的载荷为F=[fpT MT]T,由力系平衡可得:

其中:$i(i=1,2,…,6)为第i条SPS支链的单位旋量,$i =[$iT $0,iT]T;si=ki;s0,i=ai×si。

将式(1)写为矩阵形式为:

由式(2)可得到6条SPS支链的受力为:

4 结构参数优化

由于输出载荷较大,导致加载装置每条支链的受力也较大,因此需对加载装置的结构参数进行优化,以尽量减小支链受力。优化过程以得到最小的支链力fmax(fmax为加载装置在给定位姿下的支链最大受力)为搜索目标,使机构几何参数在规定范围内变化,其流程如图3,搜索范围及步长如表2所示。

针对每一组结构参数,以极限位姿进行计算。由式(3),令第j个极限位姿的第i条支链受力为fi,j(i=1,2,…,6;j=1,2,3,4),则有:

fmax=Max[fi,j] (4)

考虑到液压缸行程与安装,需要将液压缸行程也作为优化条件之一进一步搜索,得到支链力较小同时液压缸行程也较小且便于安装的结构参数。首先以支链力fmax小于150kN作为条件进行搜索,得到满足要求的液压缸行程在490~500mm区间内,行程依然较大。然后以液压缸行程小于300mm作为条件进行搜索,得到支链力在164000N~166000N时存在满足要求的结构参数。考虑到加载装置应方便操作,结合人的平均身高设置中心高要求为h > 900mm,作为5组参数的筛选条件,最终得到符合要求的结构参数如表3所示。

5 结束语

本文基于并联机构提出一种多维复合加载装置,可对航空关键部件施加压力、弯矩和扭矩的复合载荷,模拟其在真实工况中的复杂受力环境,准确测试部件的各项性能。建立加载装置静力学模型,并以液压驱动的最大受力和行程为目标进行结构参数优化,最终得到符合要求的结构参数。

参考文献:

[1]黄晓东,王卫卫,蒋玮光.直升机旋翼系统弹性轴承刚度特性试验方法研究[J].机械强度,2012,34(2):270-273.

[2]樊锐,刘力军,王丹,等.6-PUS并联加载机构模糊PID力控制系统设计[J].航空制造技术,2016(18):34-39+52

[3]李雨桐,王玉新.并联机构奇异构型运动稳定性与其动力学参数[J].机械工程学报,2017,53(13):75-81.

[4]张济,林光春,杨志刚,等.基于并行计算的可调节型6-SPS并联机器人运动学和动力学分析[J].现代制造工程,2006(9):5-8.

[5]童星,郑建荣,张永明.大型风电机组测试平台加载装置的优化设计[J].可再生能源,2015,33(10):1508-1511.

[6]郭祖华,陈五一,陈鼎昌.6杆并联机构运动学及杆受力的仿真[J].北京航空航天大学学报,2001,27(1):101-104.

[7]张济,林光春,杨志刚,等.基于并行计算的可调节型6-SPS并联机器人运动学和动力学分析[J].现代制造工程,2006(9):5-8.