高温引起的弹头壳铜被甲材料性能变化对弹头膛内运动影响

杨宇召, 徐诚, 樊黎霞

(南京理工大学 机械工程学院, 江苏 南京 210094)

0 引言

随着射击次数增加,枪管在火药燃气加热下逐渐升温,高温将影响枪管及弹的材料性能。而材料性能变化会影响弹头在膛内的变形及运动,有可能引起热枪状态下射弹散布大幅增加,出现热散现象,其机理至今尚不清楚。弹头在枪管内的运动分为两个阶段:第1阶段为弹头挤进膛线过程;第2阶段为弹头在膛线作用下的旋转前进。两个阶段都是非常复杂的非线性力学过程,整个过程较难通过试验观察和测量,因此需要采用有限元数值计算模型进行模拟仿真分析。

韩文祥[1]在弹头挤进模拟实验中对挤进过程弹头的变形进行了研究。South等[2]针对5.56 mm步枪进行了不同速度下的挤进试验,对比了不同速度下的挤进阻力、环向应变、刻痕深度及质量损失情况。樊黎霞等[3]运用动态显示算法以及网格自适应技术,模拟研究了铅芯弹头挤进过程,分析了弹头刻痕的形成过程与材料流动情况。刘国庆等[4]设计了一套试验装置,对不同坡膛中狙击步枪弹的准静态挤进过程进行了模拟研究。蒋泽一[5]建立了5.8 mm弹头与枪管挤进模型,研究了弹头变形及枪管损伤。孙全兆等[6]建立了某大口径榴弹炮弹带挤进过程模型,得出动态挤进阻力以及弹头运动规律。李淼等[7]引入考虑温度的摩擦力模型来模拟身管与火炮弹带间的摩擦,建立了火炮弹带挤进的热力耦合模型。安俊斌等[8]利用有限元模型模拟了3层结构的某大口径枪械钢芯弹头挤进过程,分析了弹头挤进阻力、刻痕成形以及摆动情况。综上所述,目前国内外对火炮的弹头挤进考虑了温度影响,而对弹与枪管相互作用的研究均集中在常温下弹头与枪管内膛的挤进与运动,并没有考虑高温引起的弹头被甲材料性能变化对弹头膛内运动影响。

本文以某型自动步枪为原型,建立了弹与全枪管的作用模型,考虑了枪管自身重力以及温度影响;通过高温拉伸试验得到枪管材料和铜被甲材料的力学性能参数,利用有限元软件Abaqus进行了数值仿真;比较了冷枪和热枪状态下弹头在枪管内的挤进以及膛内运动姿态,分析了铜被甲弹头变形以及受力情况。

1 高温材料性能试验

由于目前国内对高温下枪管材料和弹头壳铜被甲材料的力学性能研究甚少,本文通过高温拉伸试验来测量其力学性能指标。枪管材料试件和弹头壳铜被甲材料试件均按照国家标准GB/T 4338—2006金属材料高温拉伸试验方法并参考试验夹具设计加工,形状如图1所示。

将试件夹持在长春试验机研究所产CCS-44100电子万能试验机上,可承受最大负荷为105 kN;采用高温炉对材料试件进行加热升温,温度由温度控制器设定,温度控制器升温速度为10 ℃/min,通过3个热电偶实时测量炉内试件温度,从而保证材料试件准确达到设定温度。高温拉伸试验如图2所示。

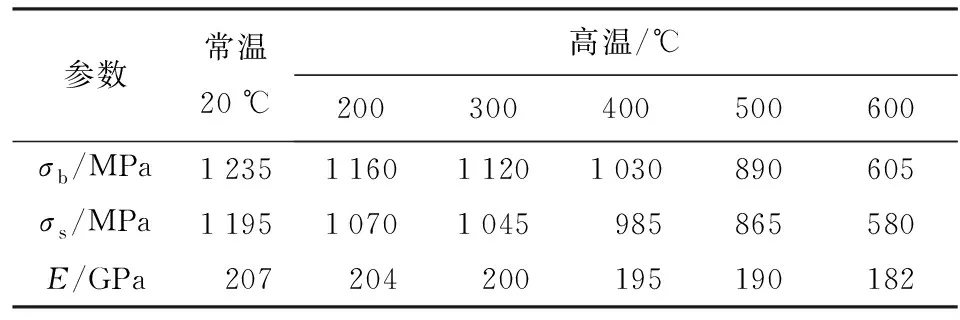

在常温20 ℃以及高温200 ℃、300 ℃、400 ℃、500 ℃和600 ℃温度条件下,分别对枪管材料试件进行拉伸试验,每种温度条件下分别重复拉伸3次,所得的试验结果一致性良好,取两次试验结果的均值进行处理计算,得到枪管材料的相关力学性能,如表1所示。

表1 不同温度下枪管材料的力学性能

注:σb为材料抗拉强度,σs为材料屈服弹度,E为弹性模量。

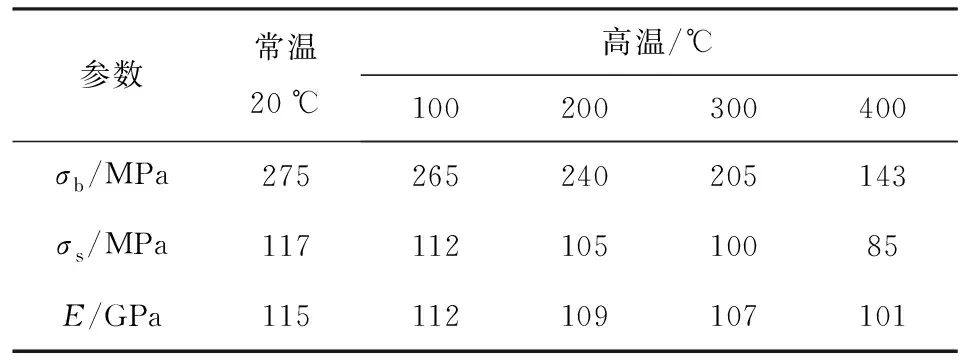

弹头壳铜被甲材料共加工40件,同一温度下做3次试验。由于铜材料较软并且试件较薄,在同一高温下拉伸多个试件得到的试验结果一致性不高,故需在某一温度数据差异大时补做多次试验。对试验数据进行处理,得到弹头壳铜被甲材料的力学性能如表2所示。

表2 不同温度下弹头壳铜被甲材料的力学性能

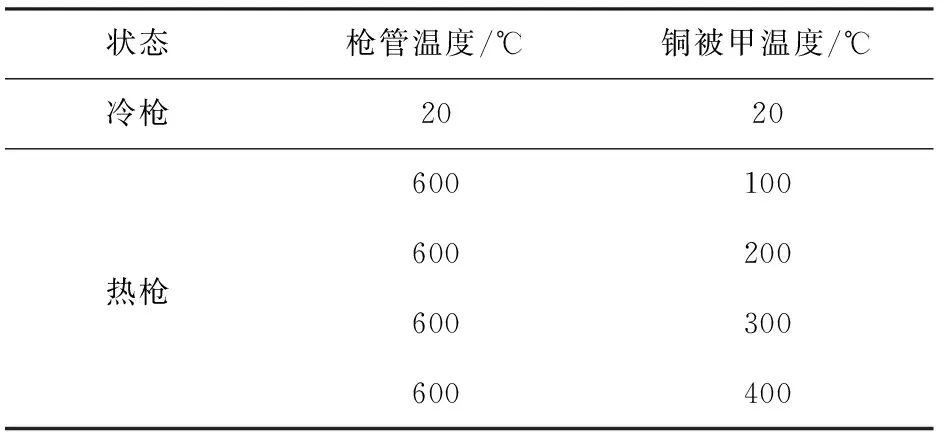

在连续射击时,枪管在火药燃气加热下逐渐升温,发射150发后枪管温度达到600 ℃,高温枪管传热给弹头壳铜被甲材料;单发射击时,弹头壳铜被甲材料温度受操作时间的影响较大,无论冷枪还是热枪状态,铜被甲材料的温度都难以测量和计算。基于上述分析,本文假设仿真模型所用枪管和铜被甲材料的温度状态如表3所示。

表3 冷枪和热枪状态下枪管和铜被甲的温度假设

根据表3假设,选取材料在对应温度下的力学性能参数分别进行模拟仿真,将常温与高温下的弹头壳铜被甲材料仿真结果进行比较分析。

2 弹与枪相互作用模型的建立

2.1 建模与网格划分

根据某型自动步枪的弹头与枪管结构参数建立三维模型并划分网格(见图3),网格类型以六面体缩减积分线性实体单元为主(C3D8R),枪管共划分177 102个网格,弹头由弹头被甲(58 560个网格)、铅套(8 520个网格)和钢芯(5 760个网格)组成。

2.2 载荷的施加

本文根据实际情况,考虑了枪管在重力作用下的弯曲,因此对枪管添加了重力载荷。另外模拟真实的约束条件,对枪管尾部圆柱约束了全部自由度。对弹头施加的载荷根据火药燃气在膛内的压力曲线添加,需要说明的是,膛内压力载荷的施加考虑真实情况,除了对弹头底部施压还应将载荷施加在弹头被甲尾部圆锥部。圆锥部外径比枪管口径小,因此在弹头膛内运动的整个过程中受到火药燃气压力作用(见图4)。

2.3 仿真结果与试验结果对比

由于热枪状态下的弹头铜被甲材料温度难以测量,选用冷枪状态下的仿真结果与试验结果对比。图5所示为冷枪状态和热枪状态下数值模拟的弹头速度曲线。某型自动步枪冷枪状态下试验测定的弹头初速为915 m/s,仿真结果为924 m/s,误差为0.98%;连续射击150发后,热枪状态下测量的初速为900 m/s,仿真结果为898.8 m/s,误差为0.13%.

3 数值仿真结果分析

为了减少运算时间,在模型中使用了Abaqus软件在不同分析工作(job)间传递结果的功能。重力作用下枪管的弯曲属于静力学问题,适用于隐式计算方法求解;弹头发射采用显式计算方法求解弹头挤进及运动。本文将隐式计算得到枪管应力、应变状态结果传递给显式求解器,得到弯曲枪管与弹头间的相互作用,对弹头挤进过程中的弹头壳铜被甲材料流动、应力与应变以及弹头在膛内运动姿态进行分析。

3.1 枪管弯曲分析

高温枪管由于材料力学性能下降,在重力作用下弯曲的程度变大,而弯曲的枪管对弹头在膛内运动有较大影响。600 ℃时枪口下降了0.052 5 mm,20 ℃时枪口下降了0.045 9 mm.由于600 ℃与20 ℃时枪管材料的弹性模量相差不大,枪口下降的位移量相差不大。

3.2 弹头动态挤进分析

弹头挤进具有材料应变率高、摩擦系数小等特点,是一个动态过程。由于挤进时间非常短暂,弹头材料在短时间内难以发生充分变形,弹头完成挤进膛线后其后续膛内运动并不能稳定受力,因此需要分析整个内弹道时期即弹头在全枪管中运动的受力。图6所示为不同温度下弹头的轴向阻力,即铜被甲材料变形力以及摩擦阻力的合力;图7所示为弹头壳材料在不同温度下的材料变形力;图8所示为弹头壳材料在不同温度下的摩擦阻力。

由图6~图8可知:弹头在膛内从挤进到后续运动阻力逐渐变大,这是由于枪管越靠近枪口,弯曲量越大;弹头在膛内运动受到枪管内部的挤压,弹头一直发生变形;随着速度增加,材料变形力也越来越大。弹头出膛后阻力骤降,各个力的曲线走势一致。如图7和图8所示,在0.2 ms时轴向阻力以及材料变形力有突变,说明在0.2 ms处完成了挤进过程。另外,温度越高,弹头在膛内受到的阻力越大,这是由于弹头壳材料温度越高,材料力学性能下降越明显,变得越来越软。随着速度升高,在弯曲枪管作用下温度高的弹头壳材料变形变大,影响了后续与膛线配合,因此在前进过程中阻力越来越大。图9所示为弹头与膛内的接触面积变化,弹头在0.5 ms左右接触面积达到最大,由于弹头头部在膛内摆动,接触面积也发生了波动。

3.3 弹头应力与应变分析

弹头在膛内运动主要是在膛线作用下的旋转,弹头圆柱部形成刻痕与膛线配合,刻痕区为主要应力集中区,在刻痕部分导转侧受力较大。由于弹头在膛内旋转,弹头圆柱部单元的应力曲线震荡比较大,为了便于将不同温度下的应力情况进行对比,将单元的应力曲线利用MATLAB软件进行了移动平均滤波处理,图10~图12所示分别为处理后的弹头壳铜被甲的导转侧、非刻痕处、刻痕处外表单元应力与时间曲线。

如图10~图12所示,刻痕处及导转侧由于在挤进后变形较大,应力值持续较高;如图11所示,非刻痕处单元由于挤进前期变形较小,应力值较小;随着时间增大,弹头向前运动,枪管弯曲增加,非刻痕处的应力也逐渐增大。

在仿真结果中,对弹头变形进行分析后发现,弹头在枪管内运动出膛后,弹头壳铜被甲圆柱部尾端从斜坡变为台阶,如图13所示。弹头在膛内运动,前进过程中轴向阻力使材料向后流动,弹头底部又受到火药燃气压力,因此在圆柱部尾部形成台阶隆起。

提取弹头圆柱部的尾端外表单元来分析应变,如图14~图16所示。弹头壳在完成挤进后继续发生变形,在常温20 ℃以及高温100 ℃、200 ℃、300 ℃时应变虽有增加,但增幅较小。400 ℃时弹头壳铜被甲材料力学性能严重下降,铜被甲材料向后流动明显,严重塑性变形已经超过给定的材料延伸率,由于计算模型中并没有添加材料断裂条件,在仿真可视化界面,钢芯已经穿透铜被甲材料,如图17所示。此时计算并没有停止,弹头仍然在膛内向前运动,认为计算仍然有效,因此也提取了穿破后铜被甲模型单元的应变数值,其输出的应变数值最高达到90%.试验中也发现了在极高温度下弹头壳破裂、钢芯穿透弹头壳直接出膛的现象。另外,图14~图16表明导转侧的应变高于刻痕处,刻痕处的应变高于非刻痕处,与实际相符。

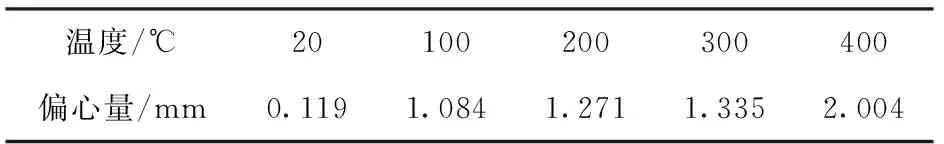

弹头壳铜被甲材料在轴向阻力作用下向后流动,内部钢芯与被甲材料接触,导致被甲头部发生弯曲。图18所示为弹头头部在膛内时的初始状态与运动状态对比。表4所示为弹头头部刚出膛时头部与弹轴的偏心量。由表4可见,随着温度升高,弹头头部被甲的弯曲量逐渐增大。

表4 弹头头部刚出膛时弹尖与弹轴的偏心量

3.4 弹头运动分析

弹头在膛内运动过程中,受到枪管约束并沿枪管轴线运动,如图19所示。图19中:θ为弹头轴线与弹头质心速度方向(质心处枪管轴线的切线)的夹角,用来表示弹头在膛内相对于弹轴的摆动情况;ψ为弹头头部与发射原点的夹角,用来表示弹头头部的摆动情况;弹头前进的轴向为z轴,垂直于轴向的水平方向为x轴,垂直于轴向的竖直方向为y轴。

提取弹头头部单元和质心的位移数据,根据(1)式~(4)式计算得到角度:

(1)

(2)

(3)

(4)

式中:xh、yh、zh为弹头头部的位移;xc、yc、zc为弹头质心部的位移;lhc为初始状态弹头头部距质心的距离;lhp为初始状态弹头头部距发射原点的距离。

如图20~图23所示,弹头整体在膛内的摆动幅度θx、θy比弹头头部摆动幅度ψx、ψy要大,随着温度升高,弹头在膛内摆动角度的幅值也增大,弹头摆动得越厉害。弹头在0.2 ms处开始挤进,在水平方向上0~0.2 ms之间弹头并不摆动(见图20、图22),图21和图23显示出在竖直方向下弹头一开始就向下摆动,这是因为枪管弯曲的影响。

4 结论

本文为研究高温下铜被甲弹头在枪管中的运动,通过试验确定了不同温度下枪管材料和弹头壳铜材料的力学性能参数,建立了某型自动步枪的弹头与全枪管有限元模型。通过数值仿真,分析了温度引起的弹头壳铜被甲材料性能变化对弹头在膛内挤进、应力与应变以及运动姿态影响。得出结论如下:

1)在枪管600 ℃的热枪状态,选取了4种温度时的弹头壳铜被甲材料参数进行数值模拟分析,并与冷枪常温状态下作比较。结果表明:弹头在挤进坡膛时,由于高温导致被甲材料的热性能下降,挤进阻力随温度升高变小;在挤进完成后的后续膛内运动中,温度越高,弹头前进过程中受到的轴向阻力越大,弹头壳铜被甲材料的应变也越大。

2)高温下弹头壳材料变软后,弹头在挤进过程中,轴向阻力使弹头壳铜被甲材料向后隆起、形成台阶,材料向后流动过程中,钢芯头部与弹头壳铜被甲接触使弹头头部弯曲,温度越高,弹头头部出膛时的弯曲偏心量越大。

3)弯曲枪管使弹头在内弹道运动中受到的轴向阻力逐渐增大,并且影响弹头在竖直方向的摆动角。弹头壳铜被甲材料在不同温度时的性能对弹头在膛内摆动有较大影响,温度越高,摆动角幅值越大,当弹头壳温度超过100 ℃后,弹头壳铜被甲材料力学性能下降明显,与20 ℃相比,摆动角大幅增加,在一定程度上说明了热枪状态下铜被甲弹头射弹散布大的原因。

参考文献(References)

[1] 韩文祥. 弹头挤进变形模拟问题研究[D].南京:南京理工大学, 2009.

HAN Wen-xiang. Study on the deformation process of projectile pulling into bore [D]. Nanjing: Nanjing University of Science and Technology, 2009. (in Chinese)

[2] South J, Yiournas A. A study of the engraving of the M855 5.56 mm projectile, ARL-TR-4743[R]. Adelphi, MD, US: Army Research Laboratory, 2009.

[3] 樊黎霞, 何湘玥. 弹头挤进过程的有限元模拟与分析[J].兵工学报, 2011, 32(8): 963-969.

FAN Li-xia, HE Xiang-yue. Finiteelement simulation and process analysis of projectile entering into barrel[J]. Acta Armamentarii, 2011, 32(8):963-969. (in Chinese)

[4] 刘国庆, 徐诚. 狙击步枪弹准静态弹头挤进力研究[J]. 兵工学报, 2014, 35(10):1528-1535.

LIU Guo-qing, XU Cheng. Research on quasi-static engraving force of sniper rifle bullet[J]. Acta Armamentarii, 2014, 35(10):1528-1535. (in Chinese)

[5] 蒋泽一. 弹头挤进过程研究[D]. 太原:中北大学, 2014.

JIANG Ze-yi. Research on the process of projectile engraving[D]. Taiyuan:North University of China, 2014. (in Chinese)

[6] 孙全兆, 杨国来, 葛建立, 等. 基于Johnson-Cook本构模型的弹带挤进过程数值模拟[J]. 弹道学报, 2015,27(2):55-61.

SUN Quan-zhao, YANG Guo-lai, GE Jian-li, et al. Numerical simulation of rotating band engraving process based on Johnson-Cook constitutive model[J]. Journal of Ballistics, 2015, 27(2): 55-61. (in Chinese)

[7] 李淼, 钱林方, 孙河洋. 某大口径火炮弹带热力耦合挤进动力学数值模拟研究[J]. 兵工学报, 2016, 37(3):1803-1811.

LI Miao, QIAN Lin-fang, SUN He-yang. Research on coupled thermo-mechanical model during rotating band engraving process[J]. Acta Armamentarii, 2016, 37(10):1803-1811. (in Chinese)

[8] 安俊斌, 李强, 李世康,等. 某大口径枪械弹头挤进坡膛过程的仿真分析[J]. 火炮发射与控制学报, 2017, 38(1)17-21.

AN Jun-bin, LI Qiang, LI Shi-kang,et al. Simulation analysis of projectile engraving process of the large-caliber firearm[J]. Journal of Gun Launch & Control, 2017, 38(1):17-21. (in Chinese)