企业级生产调度实验教学仿真系统

——仿真实验系统的构建

冯毅萍, 张 益, 赵久强, 荣 冈(浙江大学 控制科学与工程学院,杭州 310027)

0 引 言

随着智能制造技术的迅猛发展,石化企业对集成优化控制的需求日益迫切[1]。其核心是以供应链经营指标为导向,通过企业级多层次闭环优化控制实现对生产资源的优化配置,以及对生产活动的优化管控[2-4]。企业级多层次闭环管控原理如图1所示:最内层为装置级控制(Process Control System,PCS)层,对生产工艺参数实施闭环控制;生产执行(Manufacturing Executive System,MES)层通过生产调度、生产监控、设备管理、生产统计和能源管理等功能模块来组织生产,着眼于生产运行的优化执行;企业资源计划(Enterprise Resource Planning,ERP)层根据企业资源情况及供应链信息,对生产进行长周期的计划优化。在企业级多层次闭环优化系统中,MES层生产调度是连接计划和生产的关键环节。一方面,它对来自ERP的经营决策和产品生产计划进行细化、分解,将生产计划转化为短周期调度作业计划及工艺操作指令,并下达到过程控制层;另一方面,它实时监控调度指令的执行情况,周期性地统计生产绩效指标,协调各种资源冲突,确保生产计划的完成[5-6]。生产调度岗位在企业生产管理中起到了指挥中心的作用,对于调度人才的培训是企业岗位培训非常重要的内容[7]。

图1 企业级多层次闭环管控原理图

传统操作培训仿真器(Operation Training Simulator,OTS)大多基于PCS层流程模拟软件,为操作员培训提供拟实的生产和操作环境,在国内外石化企业得到了普遍的应用,并已被证实为行之有效的培训工具[8-9]。为了提高培训效率,通常把装置运转操作的主体部分(例如泵和汽轮机的运转、阀门的开关等)和过程控制部分(例如CRT操作)分开进行训练。通过DCS仿真操作画面,学员可以实时观察各相关设备的工作状态,并可人为设置故障点,或改变工艺参数,观察运行效果。OTS根据用途不同,可分为通用型仿真器、全范围仿真器以及缩小范围仿真器[10]。通用型仿真器不针对具体工厂,基于一般流程,通常用于初期培训或理论教学。全范围仿真器基于完整工业流程仿真,与现场拟合度高,通常用于岗位操作培训及开停车仿真等。此类仿真器由于规模大,成本高,需要较长的建设周期。而缩小范围仿真器则通过保留主要流程,省略次要流程的方法有效降低其开发成本,性价比较高。

随着石化智能制造的不断推进,过程控制相关专业的实践课程内容需要从原来设备操作层面提升到企业级生产管控运行层面,仿真实验系统的功能组成、仿真引擎、培训场景设置、培训方式等诸多方面都需要进行相应的提升[9]。本文以企业级生产管控关键环节生产调度岗位为例,提出了一种生产调度仿真实验系统,给学生演示企业级多层次闭环管控的原理、调度优化理论与工具软件以及实现优化调度的工作流等。生产调度仿真系统需要基于企业级多层次集成仿真平台,其难点在于构建企业级多层次生产模型、复杂生产流程的调度优化方法、多层次集成管控的方法、仿真引擎以及相应的仿真实验场景[11-14]。

德国波鸿大学构建了面向工业4.0的生产优化仿真教学系统,通过集成商用软硬件系统构成了多层次工厂结构,包括SAP、MES、SCADA、能源监控、PLC、HMI等工具软件,向本科生开展了企业级多层次管控内容的实验教学[15];王强等[16]以炼油厂调度和统计过程为例,开发了石化企业MES实验教学系统,包含装置校正、调度平衡和统计平衡等业务教案;齐瑞超等[17]提出了一种用于工厂建模和仿真的4层框架及基于工厂拓扑网络的建模与仿真方法,为构建可扩展和易配置的仿真模型提供了有益的探索;邬忠臻等[18]利用流程信息建模、数据建模以及时空聚集-映射等仿真建模策略建立了一个石化企业多层次集成仿真平台,结合虚拟现实(virtual reality,VR)可视化平台,炼油厂PCS仿真演示实验已在1 200人次生产实习教学环节采用[19]。

本系统根据石化企业多层次生产的实际情况,充分分析和总结了企业生产调度过程中资源优化配置、指令下达、生产监控及统计评估等过程,构建了包括石化企业多层次生产仿真模型、生产调度优化模型、优化工具及求解器、多层次调度优化工作流模型等全流程调度仿真实验系统。较好地满足企业级生产调度多种复杂度实验场景的教学培训需求。

1 石化多层次生产模型形式化表达

石化业务管理层次可分为PCS、MES和ERP层,分别完成厂区监控、操作管理到方案执行、生产跟踪及计划优化等功能。多层次建模通过对被建模对象实体分辨率的层次化划分以适应不同的应用需求。石化多分辨率层次生产模型可以形式化表示为[21]:

MF=(R,{Mr},{Reli,j})

(1)

式中:MF为多层次生产模型集合;R表示生产加工模型的层次集合;R={0,1,2}分别表示PCS、MES和ERP层;Mr表示第r层的生产层次模型;Reli,j表示第i、j层生产模型之间的空间映射关系,通常i和j代表相邻层次,且i,j∈R。

第r层仿真模型Mr由第r层内的实体(生产设备及储罐)、实体间的关联及层次模型输入输出组成,可以表示为:

Mr=(Xr,Yr,Tr,Repr,Ur)

(2)

式中:Xr、Yr表示输入输出变量集合;Tr表示该层次模型的时间尺度;Repr表示该层次模型的拓扑结构,Ur表示该层实体对象的模型集合:

Ur={Urv},v=1,2,…,nr

(3)

nr表示此层上的实体数量。以生产设备为例,其生产模型定义如下:

Urv=(Xr,v,Yr,v,Repr,v,Sr,v,Tr)

(4)

式中Xr,v、Yr,v表示生产设备的输入输出物料集合;Repr,v表示生产设备属性集合,包括设备名称、标识、类型、描述、加工能力及设计参数等;Sr,v表示生产设备状态集合,包括设备存量变化、加工方案、产率模型、加工损失量、启用状态标识及操作参数等。

由式(1)~(4)构成的模型形式化描述是石化企业多层次生产模型的一般化表达,通过流程信息、数据建模,以及时空聚集-映射等仿真建模策略,可搭建起3层基础信息模型,实现多层次集成仿真建模。以某炼厂为基础原型,通过对输入输出集及属性参数集的具体配置可以构建多种生产应用场景的仿真模型,以适应不同难度级别的培训需求。比如式(4)中生产装置的产率模型及能耗模型,对应低复杂度仿真,可以配置简化线性模型。对应中级复杂度仿真,可配置非线性模型,对应高级复杂度仿真,则可以配置带不确定性扰动的非线性模型。

2 仿真实验系统的组成

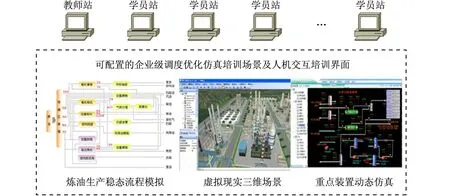

仿真实验系统由企业级多层次集成仿真平台组件库、多层次生产模型、仿真引擎、工厂案例、可配置的企业级调度优化场景以及人机界面等部分组成。集成仿真平台支持多种模拟计算引擎,包括基于机理模型和严格的热力学数据的重点装置动态过程模拟系统、全流程稳态流程模拟,真实再现工厂操作过程的变化。仿真实验系统总体组成如图2所示。其中多层次集成仿真平台是实验系统的基础,其核心功能组件及功能描述如表1所示。

图2 仿真实验系统组成示意图

3 PCS层仿真

本系统以某炼油厂为原型,供应链外围包括油田、码头罐、混合原油罐、进出厂边界、产品罐、分销中心、客户端等站点,炼厂内部生产环节包括常减压、催化裂化、催化重整、芳烃抽提、加氢精制、气体分馏、聚丙烯、延迟焦化、溶脱沥青等装置。原油采购包括大庆原油、阿曼原油、伊朗轻原油等多种原油,出厂成品油包括苯类、溶剂油类、汽油类、柴油类、燃料油类、化工原料类等20多种细分产品。PCS层工厂实体模型包括16套生产加工装置,5套调和装置,225个分汇流点,138个动态物理罐,1 745条装置、分汇流点及物理罐的进出料侧线,839条侧线间移动连接,工艺过程较复杂。

仿真平台建立了PCS层基础模型,包含关键装置的多生产方案机理模型、管线连接关系模型和装置能耗模型等。常减压蒸馏装置及催化裂化装置是炼油企业上游龙头装置,也是对炼厂产品结构分布以及整体经济效益影响最大的装置,针对这两个装置建立了半实物仿真系统,由精馏塔实验装置、DCS控制系统及工艺机理模型组成,可精准模拟装置动态响应过程。

表1 多层次集成仿真平台主要功能组件列表

学生可以进行PCS层不同工况下的多种OTS仿真培训操作,包括①在学习基础工艺及控制理论知识基础上,熟悉炼油工艺流程、重点装置生产控制目标、确定各类仿真初始数据。②工艺流程操作训练(操作开始、停止,操作条件变更),并分析仿真结果。③根据仿真过程故障报警调整操作条件,查清故障原因并改进操作技能。

本系统不仅关注传统操作仿真培训OTS中DCS操控、装置启停、报警处置等生产安全稳定功能,更注重调度指令的执行率和绩效分析。PCS层仿真通过配置多组输入指令集,可模拟输出PCS层生产状态和产品产量。在半实物仿真环境下,可直接在DCS监控界面观察生产过程历史曲线和报表。在MES层和ERP层分别调用预设的指令集,分别推算出用调度日报表和计划月报表表示的生产计划目标值。通过调整模型可调节参数集,学生可观察各种资源因素和操作条件对产量、质量、能耗的影响,并统计生产计划完成率。

4 生产调度优化模型及求解器

生产调度优化模型及求解器是计划优化组件及调度优化组件的核心,本文采用混合整数线性规划(MILP)优化模型。

4.1 生产计划优化模型

生产计划优化决策变量通常包括在每个时间周期t∈T内的生产量Pl,t以及在每个周期末的库存水平Sl,t。以生产总成本最小化为例,其简化的优化模型为:

(5)

式中:l表示产品种类;dl,t表示对应产品l在计划周期末的客户需求。

4.2 生产调度优化模型

通常生产调度优化以生产加工装置总成本最小化为目的,其优化模型为:

(6)

式中:等号右边各项分别表示装置加工成本、产品存储成本、管线输送成本及切换成本,符号具体意义参见文后符号列表。与装置物料平衡和产品质量密切相关的约束条件有:

(1) 装置产量生产平衡模型,表示装置出料产品流量与进料流量、进料性质和操作变量的关系:

QSu,s,t=fu,s(QFu,t,PFu,q,t,Vu,w,t)

(7)

其简化形式为:

QSu,s,t=αm,u,s,t·QFu,t

(8)

(2) 产品质量(物性)模型,表示装置出料产品性质与进料性质和关键操作变量间的关系:

PSu,s,q,t=fu,s,q(PFu,q,t,Vu,w,t)

(9)

优化模块的结果包括各装置加工量、加工方案等调度指令,可作为输入指令下达到调度层仿真模型。当问题规模较大时,受限于优化求解器的计算能力,优化模型复杂度通常低于前文所述的仿真模型复杂度,通过两者模型复杂度的不同配置,可以生动演示由于模型不一致导致的生产过程管控困难。

4.3 优化求解器

文献[20]中采用了多个文献经典案例,涵盖式(5)~(9)多个决策变量,利用GAMS求解器进行了优化工具软件的使用培训。随着炼厂实例规模的扩大以及对模型精度要求的提高,调度优化模型整型变量剧增,最终导致因规模庞大而难以求解,此时需要借助模拟仿真系统以及基于仿真的优化方法来辅助炼厂的调度决策优化[22-23]。本系统针对MILP问题配置有多种商用求解器,包括DICOPT、CPLEX等,通过GAMS对求解器进行集成。商用求解器对有限复杂度的调度模型,可以得到理论最优解。生产调度决策器是商用求解器的重要补充,它可以补足理论解未给出的决策变量,并用调度仿真模型验证其可行性。还可基于调度案例库的初始解,得到某调度场景的可行解。

4.4 生产调度业务工作流模型

实际炼油生产调度涉及计划排产优化、调度优化、工艺管理、操作指令、过程监控、绩效分析、统计平衡、能源管理等多个岗位,协作关系复杂。目前实际工厂生产调度通常采取调度人员参与的半自动优化调度系统,其工作流模型如图3所示。此工作流模型很好地展示了图1中MES层闭环控制的过程和原理。

图3 生产调度业务工作流模型

5 结 语

本文面向智能制造管控系统纵向集成所需的人才实践教学需求,分析企业生产调度集成优化控制仿真实验系统的技术难点及定位。基于企业级多层次集成仿真平台,构建了创新型的石化调度优化仿真实验系统。不仅可用于石化企业调度工程师及相关专业大学生的实践教育和培训,也为对接传统OTS提供了一种有效途径。

符号说明

Chs,t——在时间周期t内发生一次切换的成本

Clp,t——在时间周期t内管线p单位流量成本

Cru,t——在时间周期t内装置u的固定加工成本

Ctk,t——在时间周期t罐k的存储单位成本

Cvu,t——在时间周期t内装置u的单位变动加工成本

fs,t——在时间周期t内发生切换为1,否则为0

PFu,q,t——在时间周期t装置u的进料性质

PSu,s,q,t——在时间周期t装置u的出料s性质

QFu,s′,t——在时间周期t内装置u出料s′的量

QFu,t——在时间周期t内装置u进料加工量

QFp,t——在时间周期t内管线p流量

QSu,s,t——在时间周期t装置u的出料s流量

Nl——管线数量

Ntm——产品罐的数量

Nu——装置的总数

Nv——发生切换设备的总数

T——调度时间尺度

u——装置的数量

Vu,w,t——在时间周期t装置u的关键操作变量w值

ZT——生产加工装置总成本

αm,u,s,t——在时间周期t生产方案为m的装置u出料s的收率

参考文献(References):

[1] LI D F. Perspective for smart factory in petrochemical industry [J]. Computers and Chemical Engineering, 2016, 91(1):136-148.

[2] IGNACIO E G. Advances in mathematical programming models for enterprise-wide optimization [J]. Computers and Chemical Engineering, 2012, 47(1):2-18.

[3] VARMAV A, REKLAITIS G V,Blau, PEKNY J F. Enterprise-wide modeling & optimization—An overview of emerging research challenges and opportunities [J]. Computers and Chemical Engineering, 2007, 31(1):692-711.

[4] ZHAO H, MARIANTHI G I, Nikisha K S,etal. Integrated model of refining and petrochemical plant forenterprise-wide optimization[J]. Computers and Chemical Engineering, 2017, 97(1):194-207.

[5] IIRO H, RASMUS N, ALEXANDER H. Integration of scheduling and control—theory or practice? [J]. Computers and Chemical Engineering, 2009, 33(1): 1909-1918.

[6] JOSE M F, RUBEN R. Architecture of manufacturing scheduling systems: Literature review and an integrated proposal[J]. European Journal of Operational Research, 2010, 205(1): 237-246.

[7] IIRO H, CHRISTOS T M, Peter B,etal. Scope for industrial applications of production scheduling models and solution methods [J]. Computers and Chemical Engineering,2014, 62(1):164-193.

[8] 张志檩.操作员培训仿真系统OTS应用进展[J].自动化博览, 2010, 5(1):80-86.

[9] ULRICH T, HORST J R. Operator guidance simulator: A new power plant training tool concept[C]//IFAC Symposium on Power Plants and Power Systems Control, Kananaskis. Canada: 2006, 327-332.

[10] UDO S, CARSTEN R. DUtrain power system handler-the movement of an operator training simulator prototype towards an operational training system[J]. IFAC-Papers On Line, 2016, 49(27):170-177.

[11] RENTZOS L, MAVRIKIOS D, CHRYSSOLOURIS G. A two-way knowledge interaction in manufacturing education: The teaching factory [J]. Procedia CIRP, 2015, 32(1):31-35.

[12] ESQUEMBRE F. Facilitating the creation of virtual and remote laboratories for science and engineering education [J]. IFAC-Papers On Line, 2015, 48(29):49-58.

[13] SHOBRYS D E, WHITE D C. Planning, scheduling and control systems: why cannot they work together [J]. Computers and Chemical Engineering, 2002, 26(2): 149-160.

[14] SEBASTIAN E, IIRO H. Optimal operation: Scheduling, advanced control and their integration[J]. Computers and Chemical Engineering, 2012, 47:121-133.

[15] CLEMENS F, DOROTHEE F. Industry 4.0 learning factory for regional SMEs[J]. Procedia CIRP, 2015, 32(1):88-91.

[16] 王 强, 荣 冈, 李笕列. 石化企业MES培训系统的设计与实现 [J]. 化工自动化及仪表, 2010, 37(3): 84-90.

[17] 齐瑞超,荣 冈,冯毅萍,等. 智能工厂可配置的多层次建模方法[J]. 化工学报, 2013, 64(12):4344-4356.

[18] 邬仲臻. 流程工业多层次集成仿真平台研究及应用 [D]. 杭州:浙江大学, 2011.

[19] 周泽伟, 冯毅萍, 吴玉成, 等. 基于虚拟现实的流程工业过程模拟仿真系统[J]. 计算机工程与应用, 2011, 47(10):204-209.

[20] GARC A N, RUIZ-FEMENIA R, CABALLERO J A. Teaching mathematical modeling software for multiobjective optimization in chemical engineering courses [J]. Education for Chemical Engineers, 2012, 7(4): e169-e180.

[21] 冯毅萍, 荣 冈, 张奇然. 石化企业多分辨率生产模型的建模方法 [J]. 化工学报, 2008, 59(3): 636-645.

[22] WANG Z, LI Z, FENG Y,etal. Integrated short-term scheduling and production planning in an ethylene plant based on Lagrangian decomposition [J]. The Canadian Journal of Chemical Engineering, 2016,94(9): 1723-1739.

[23] JEFFREY D K, DANIELLE Z. Hierarchical decomposition heuristic for scheduling: Coordinated reasoning for decentralized and distributed decision-making problems [J]. Computers and Chemical Engineering, 2008, 32(1): 2684-2705.