某双面电路板电子装联工艺设计

陈 真

(宜昌测试技术研究所,湖北 宜昌443000)

0 引言

某电路板为双面板,表面焊接元器件包括贴片式、分立式及插座类。受本所电装生产能力限制,原生产模式为先外协加工完成焊装工作,回所后进行功能调试,但调试一次通过率约为80%,随着本所电装生产能力的提升,现转为自主焊装,我所现阶段对表面贴装工艺技术缺乏系统研究,且面临表面贴装设备运行精度不高等实际问题。

本文分析了该电路板电子装联的工艺难点和工艺实施的重要控制点,并结合现有单位实际电装生产能力,经工艺实验,制定出一套合理的电子装联工艺方案,显著提升电路板焊装后调试一次通过率,为电路板批量生产提供工艺保障。

1 工艺技术分析

1.1 结构特点

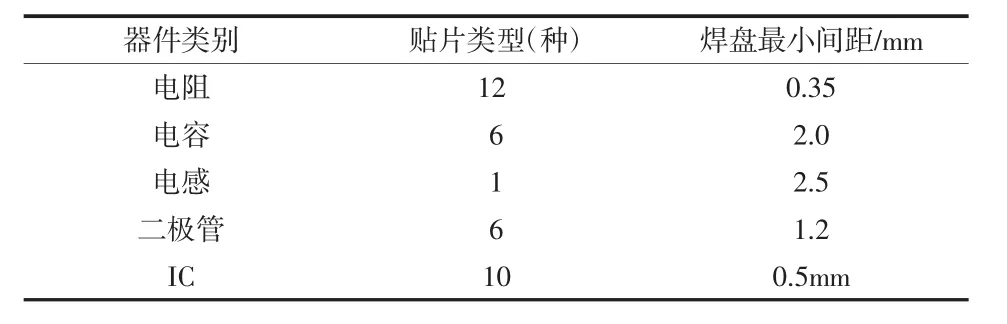

某电路板结构如图1所示,该电路板元器件主要包括阻容类器件、二极管、三极管、集成电路等,具体分类统计如表1所示,贴片类元器件焊脚间距统计如表2所示。由表1可知,贴片类器件种类占70%,贴片类器件数量占83%.由表2可知,最小焊盘间距为0.35 mm,其次较小焊盘间距为0.5 mm,焊盘间距属于细间距,生产时需重点控制。

表2 某电路板贴片元器件焊脚间距统计表

1.2 工艺难点

(1)焊膏印刷质量:在SMT生产过程,第一环节即为焊膏印刷,印刷质量对整个生产过程的影响至关重要,据统计,在PCB设计正确、元器件和印制板质量有保证情况下,表面组装质量问题中有60%~70%为焊膏印刷所致。而与焊膏印刷质量有关的主要因素包括:焊膏特性、模板、印刷工艺参数、操作工艺流程等。焊膏印刷过程若控制不到位,则会影响器件焊接质量,导致调试不通过。

(2)贴片质量:贴片过程位于焊膏印刷之后,也是SMT生产过程关键一道,贴片机主要作用是将贴片元器件准确安装到PCB的焊盘位置,其主要动作是拾和放。当使用贴片机自身硬件软件条件无法改变时,则影响贴片质量的关键因素包括贴片力、贴片的速度/加速度、贴片机的贴片精度、元器件等。所以对贴片机的工艺参数设置必须严格控制,以满足贴片质量要求。

(3)回流炉使用:回流炉作为表面SMT生产的一个主要设备,它的正确使用可进一步确保焊接质量和产品质量,回流焊主要是设置温度曲线,需说明的是实际区间温度不一定就是该区的显示温度,所以实际生产时必须对炉内实际区间温度进行严格控制,以满足回流要求。

2 工艺方案设计

2.1 工艺流程

电路板双面均含有表面贴装器件,需先进行两次回流焊接,最后再进行分立器件手工焊接来完成整个电路板的焊接,鉴于反面表贴器件的体积小及重量较轻,为防止正面表贴器件回流焊接时,PCB板下面器件受热而产生位置偏移,所以先进行反面表贴器件的贴装及焊接,电路板整个电子装联工艺流程如图2所示。

图2 某电路板电子装联工艺流程

2.2 锡膏印刷

(1)焊膏选择:挑选焊膏时,应根据元器件电极镀层要求来确定焊膏合金组成[1];根据元器件最小间隙来确定焊膏颗粒等级;根据施膏方法来确定焊膏粘度[2]。由于电路板使用元器件电极镀层均不含Ag,结合单位实际,采用手工漏板印刷的施膏方法,而元器件最小间隙为0.5 mm属于细间距器件,因此本文选择常见Sn63/Pb37(3 型),粘度为 700~1 300 Pa·s的焊膏。

(2)焊膏使用:为保证良好的印刷效果,作业现场的温度应控制在5°C~35°C,湿度低于80%,焊膏从冰箱提前取出,在室温下不打开封口进行回温,回温放置4 h以上才开使用,使用前需搅拌3~5 min,过期的锡膏禁止使用。未开封已回温的锡膏在作业环境下放置超过24 h应重新放回冷藏室存储,同一瓶锡膏的回温次数不能超过2次。开封后未用完锡膏,使用过程应及时盖上内盖并拧紧外盖,开封24 h后或表面有干结的锡膏不能再用,应报废处理。新鲜锡膏和用过(回收)的锡膏应分开存放,不放入同一个瓶子。印刷由锡膏PCB板1 h内应进行器件贴装4 h内完成回流焊接。

(3)焊膏印刷:选择不锈钢材质刮刀,采用无尘纸和无水乙醇将钢网擦拭干净,固定至丝印机上,将PCB板放入丝印机,调整钢网及PCB板位置,使钢网漏孔于焊盘完全重合,将搅拌均匀的焊膏以“少量多次”原则放置于钢网上,保持刮刀与钢网间呈45°角,压力适当,用刮刀将焊膏在钢网上按同一方向刮,停留约3 s后轻轻抬起钢网脱模。印刷10块PCB后清洗干净钢网再重复印刷。

2.3 表面贴装

(1)程序编制:根据元器件规格大小,将贴片类元器件安装至不同规格飞达,之后将飞达按照工位号安装至BOREY-S24FV型贴片机。根据元器件高度,以先贴低后贴高的顺序原则,分别完成正、反面贴装程序的吸嘴号、料架号、旋转角度、吸料高度、贴片高度等相关参数设置,其中正反面部分贴装器件参数设置如表3~表4所示。

表3 某电路板反面自动贴装部分参数设置(BOREY-S24FV型贴片机)

表4 某电路板正面自动贴装部分参数设置(BOREY-S24FV型贴片机)

(2)程序测试:参数设置完毕后,以贴片机空运行方式,检查正反面贴装程序的正确性及合理性,应运行连续无卡滞,经测试合格的程序保存至贴片机中相应程序编号内,并做好版本管理,每次重启贴片机时,调用已经编号程序进行测试。

2.4 回流焊

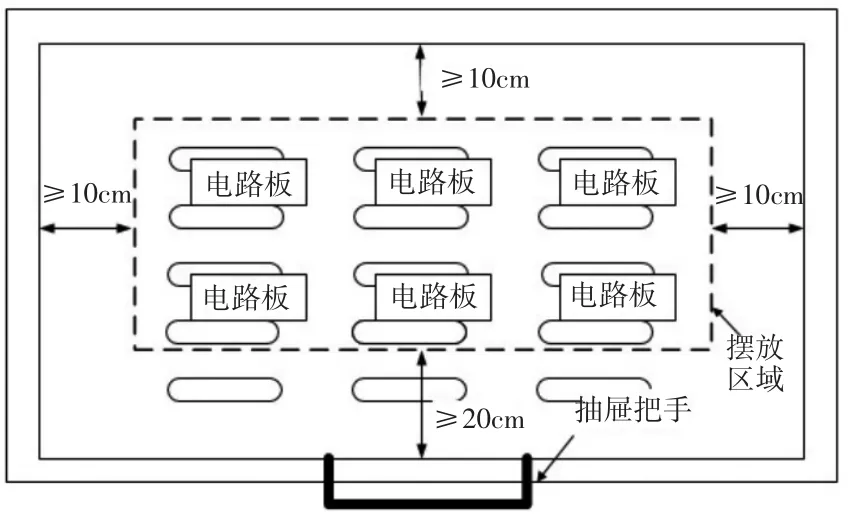

选择T-962C型抽屉式回流炉中预置好Sn63/Pb37温度曲线,将热电偶采用耐高温胶布粘贴至PCB电路板上,通过RX4000B型温度记录仪实时监测温度变化情况,为防止部分区域内温度过高导致损坏器件,确定如图3所示电路板摆放区域。

图3 某电路板回流焊接摆放区域

2.5 正确性检查

鉴于实际电装能力,完成所有器件焊接后,除对器件类型、型号及极性进行检查外,经识别重点对焊脚间距为0.5 mm的主控芯片PIC18F6520及焊脚间距为0.35 mm的CRN1608B4R型电阻排进行过程控制,其在20倍高清视频放大检测系统下经100%检查,确保其焊点无桥接虚焊情况。

2.6 清洗烘干

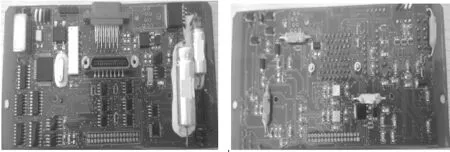

焊装完电路板用毛刷和无水乙醇对该电路板上各元器件进行清洗,清洗三遍,每遍清洗都要更换无水乙醇,清洗完毕将电路板放置于烘箱内按照50℃±5℃烘6 h,清洗烘干后电路板实物如图4所示。

图4 某电路板正反实物

3 结束语

电子装联工艺方案是否合理,直接影响器件焊装质量,某电路板采用上述工艺方案中各项工艺措施和方法,经小批量生产工艺验证,焊装后调试一次通过率为95%,为该电路板批量生产提供了工艺保障。