核壳聚合物在高玻璃化温度环氧树脂中分散方法的研究

张 辉

(陶氏化学塑料添加剂业务,上海 201203)

0 前言

核壳聚合物在环氧树脂电子封装材料中的分散一直是制备电子封装材料的难点。核壳聚合物的外壳材料的玻璃化转变温度(Tg)为105 ℃,而用于电子封装的环氧树脂的玻璃化转变温度即使比通用型环氧树脂高,通常也只有60~70 ℃,两者的熔融温度与黏度相差均较大,导致分散困难。寻找到一种合适的分散工艺是充分发挥核壳聚合物在环氧树脂中增韧性能的关键。先将核壳聚合物在环氧树脂中制备成预分散母料,在制备母料时将核壳聚合物充分分散成初级粒子状态,这样在后期加工中可直接将母料加入到环氧树脂配方中,不用再考虑核壳聚合物的分散,可以简化环氧树脂电子塑封料的加工工艺。本文研究的目的就在于寻找到合适的方法,将核壳聚合物在环氧树脂中制备成充分分散的母料。

本文将分别采用聚合物共混工艺中常用的双螺杆挤出机和专用于固液相分散的乳化机对核壳聚合物的分散效果进行研究。当制备高浓度核壳聚合物母料时(核壳聚合物质量分数为30 %~40 %),可将核壳聚合物看作一种原料组分与环氧树脂进行共混。双螺杆挤出机是聚合物共混常采用的设备,可提供较好的分散效果。当高Tg环氧树脂被加热至高温时,黏度会显著降低,此时亦可将核壳聚合物分散在环氧树脂中的行为看作颗粒在液相中的分散,因而可以借鉴液相分散设备来制备核壳聚合物/环氧树脂母料。考虑到高Tg环氧树脂在高温下黏度依然较高,呈膏体状,因此选用化妆品行业中用于膏体分散工艺的乳化机对核壳聚合物进行分散。

1 核壳聚合物增韧环氧树脂的进展及分散程度对其增韧效果的影响

环氧树脂具有优异的粘合力、耐化学性和耐热性,以及优异的力学性能和良好的电绝缘性能,广泛地应用于涂料、粘合剂、复合材料、电子封装、造船及风力发电等领域。但是由于其众所周知的脆性,其应用领域也受到了一定的限制。因而如何改进环氧树脂的韧性成为化工行业的一大研究方向。迄今已发明了多种增韧方法,比较流行的有添加液体丁腈橡胶、热塑性塑料(聚醚砜、聚芳醚、聚酯和热塑性聚酰亚胺等)等改性剂[1-2]。但无论是采用液体橡胶还是热塑性塑料进行改性,增韧剂在环氧树脂固化时都会产生相分离行为——分离出来的增韧剂形成橡胶相起增韧作用,剩下的增韧剂则溶解于环氧树脂中,降低了母体相的玻璃化转变温度(Tg)及耐热性。事实上,相分离和固化反应是竞争性过程,固化物的聚集态结构和性能取决于固化条件、增韧剂性质及用量,因而只有严格控制这些因素才能达到最佳的增韧效果。在这种情况下,核壳结构的橡胶增韧剂被考虑引入到环氧树脂中,以解决增韧的同时降低母体相玻璃化转变温度的难题,并简化加工工艺。核壳结构增韧剂具有预交联的橡胶核,它与环氧树脂共混后,其成分、形态、粒径大小及分布状态在固化前后保持不变,与固化工艺无关,因此在增韧的同时能够维持环氧树脂的玻璃化转变温度不变。

核壳聚合物的初级粒子是亚微米结构,具有较高的表面能,因此初级粒子间的相互作用力较强,它们在乳液聚合时的凝析过程中团聚在一起,形成100~200 μm粒径的次级粒子状态。要想充分发挥核壳聚合物在环氧树脂中的增韧作用和维持Tg的作用,需要将次级粒子重新分散成初级粒子状态或较小的团聚态。有文献表明,当核壳聚合物的团聚体尺寸小于10 μm时,复合材料的韧性可以得到显著提高[3]。但是,对核壳聚合物在环氧树脂中的分散研究很少,尤其缺乏在环氧树脂电子封装材料中的分散研究。环氧树脂电子塑封料通常Tg较高,常温下呈固态,即使升高到200 ℃,黏度相对于通用型液态环氧树脂依然很高,限制了液态环氧树脂中常用的高速搅拌设备的使用。核壳聚合物的分散一直是环氧树脂工业应用中的难点,导致核壳聚合物不能在工业生产中大规模使用。

2 实验原料

核壳聚合物:EXL-2655,罗门哈斯公司;

环氧树脂: 高Tg双酚A型环氧树脂,软化点70 ℃,汉高公司。

核壳聚合物在环氧树脂中的质量分数为30 %~40 %。

3 双螺杆挤出机的分散效果研究

3.1 仪器和设备

双螺杆挤出机:ZSE 27 HP(螺杆直径27 mm, 长径比48/1),Leistritz 公司;

扫描电子显微镜(SEM):NOVA NanoSEM 630, FEI公司。

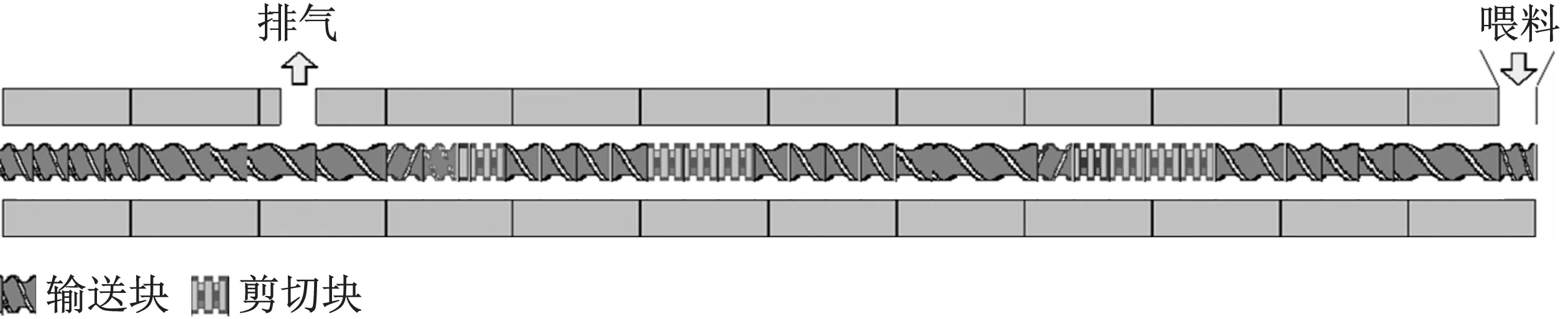

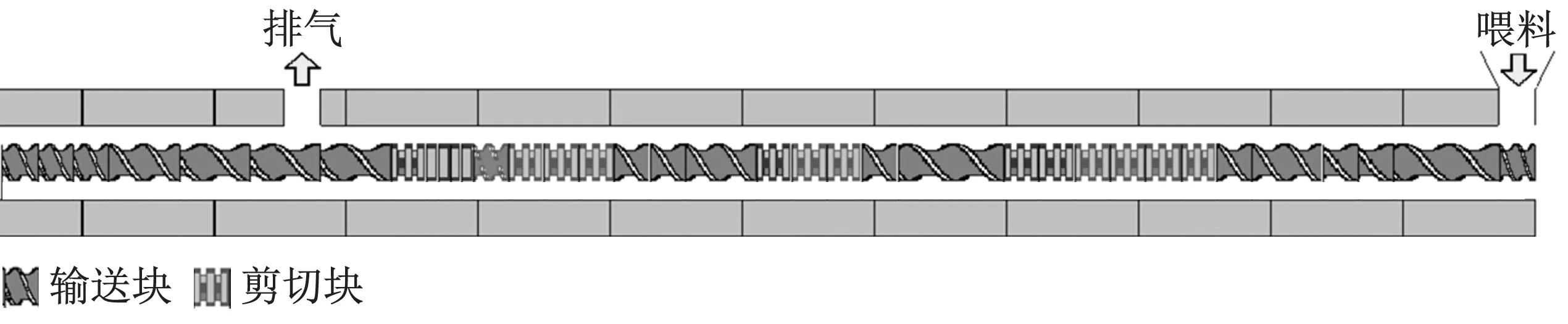

3.2 螺杆设计和实验方案

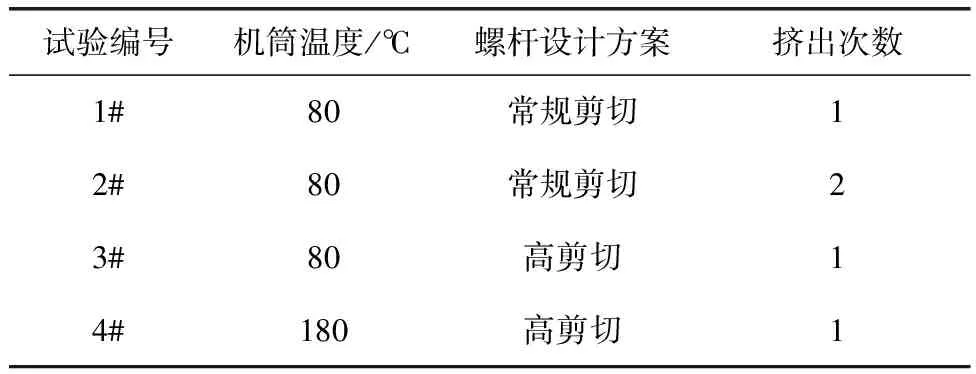

螺杆设计方案:常规剪切螺纹元件配置方案见图1,高剪切螺纹元件配置方案见图2。高剪切方案比常规方案多使用5组剪切块,输送块相应减少5组。实验方案见表1。

图1 常规剪切螺纹元件配置方案

图2 高剪切螺纹元件配置方案

表1 双螺杆挤出机试验方案

3.3 结果与讨论

使用双螺杆挤出机成功地挤出核壳聚合物母料。

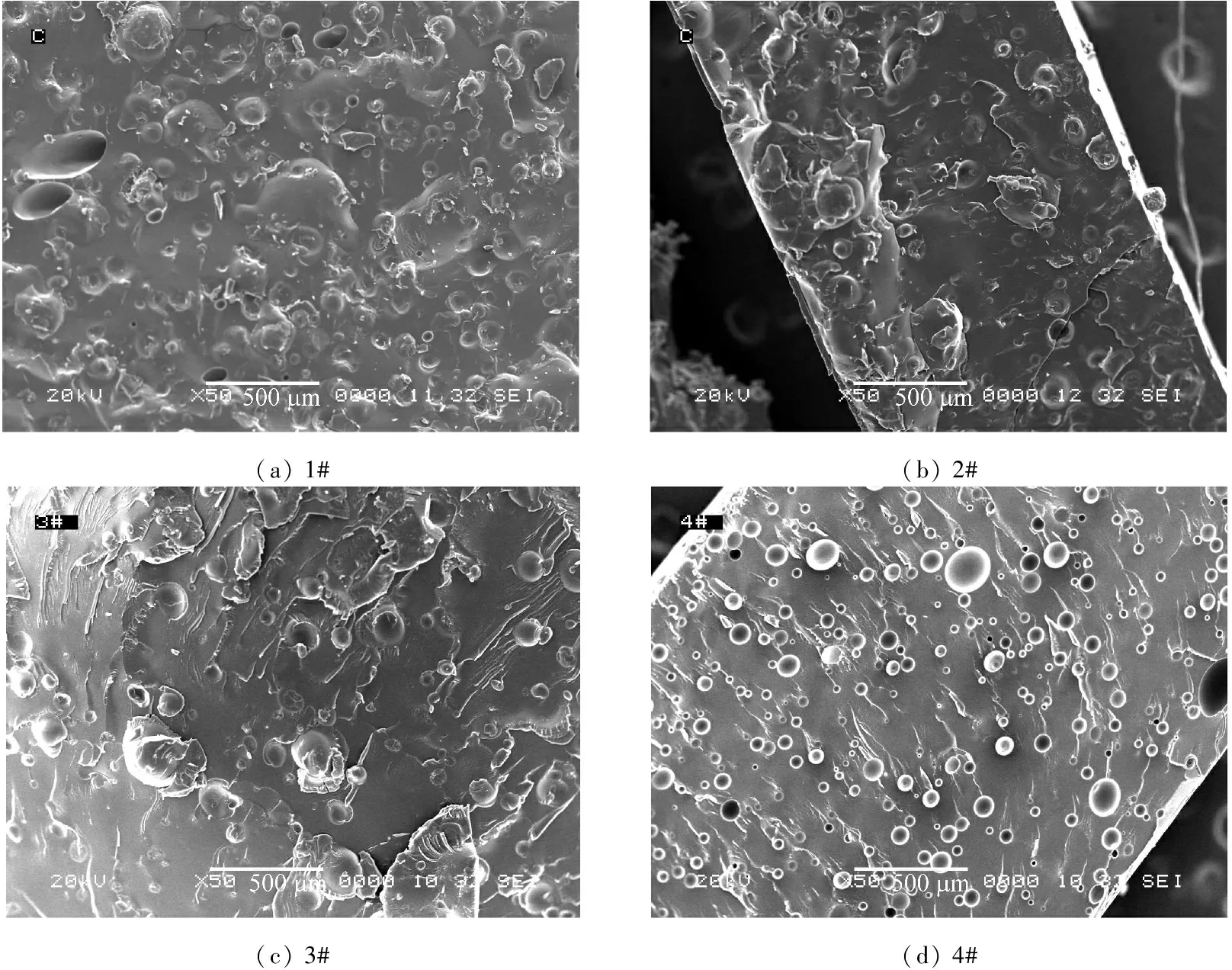

采用SEM观察核壳聚合物在母料中的分散效果,如图3所示,其中海岛相为核壳聚合物,连续相为环氧树脂。通过图3(a)可看出,80 ℃时常规剪切螺杆配置不能有效地分散核壳聚合物,其粒径仍保持在100~200 μm,这是核壳聚合物产品粉末的粒径,只有一部分核壳聚合物分散到了20~100 μm的尺寸。从图3(b)可见,通过挤出机2次,即延长挤出停留时间,对核壳聚合物的分散状态没有明显影响,其粒径仍维持在20~200 μm。通过对图3(c)的分析可知,高剪切螺杆设计对分散结果的改善同样不够明显,但是核壳聚合物的粒径可维持在20~200 μm。图3(d)为升高机筒温度到180 ℃时的扫描电镜结果。从图3(d)中可看出:环氧树脂对核壳聚合物的浸润明显改善,有清晰的界面层;断裂表面可看到明显的银纹,表明核壳聚合物对环氧树脂的增韧效果也得到了增强。粒径为100~200 μm的原始粉末粒子的比例明显减少,20 μm或更小粒径的粒子比例升高,但是仍然不能达到初级粒子的亚微米尺度。有研究表明,分散相/基体的聚合物黏度比,以及基体的黏度对共混物的分散形态非常关键。黏度比接近于1会取得细小均匀的分散形态,在双螺杆挤出机中要想得到比较好的分散,通常黏度比要小于10左右,而当基体聚合物的黏度较高时,有利于获得更细小的分散相尺寸[4]。显然本研究中的核壳聚合物/环氧树脂体系达不到这种要求,并且提高环氧树脂体系的黏度会影响到封装工艺。高黏度将造成塑封料流动性降低,对焊线冲击增大,焊线易被冲歪或冲断,并造成模具充不满,使包封层表面出现褶皱和坑洼[5]。所以要想达到更小数量级粒径的分散效果,需要更高量级剪切速率的设备。

(a) 1#(b) 2#(c) 3#(d) 4#

图3扫描电子显微镜结果

4 乳化机的分散效果研究

4.1 仪器和设备

实验室乳化机:SAII-3,上海索维机电设备有限公司;

分散盘:定转子分散盘,转速0~12 000 r/min, 上海索维机电设备有限公司;

差示扫描量热仪(DSC):Q2000, TA Instruments公司。

4.2 实验方案

将质量分数为30%~40%核壳聚合物的环氧树脂加热到180 ℃,保温至树脂全部熔融,然后使用乳化机以2 000 r/min的转速高速搅拌30 min。

4.3 结果与讨论

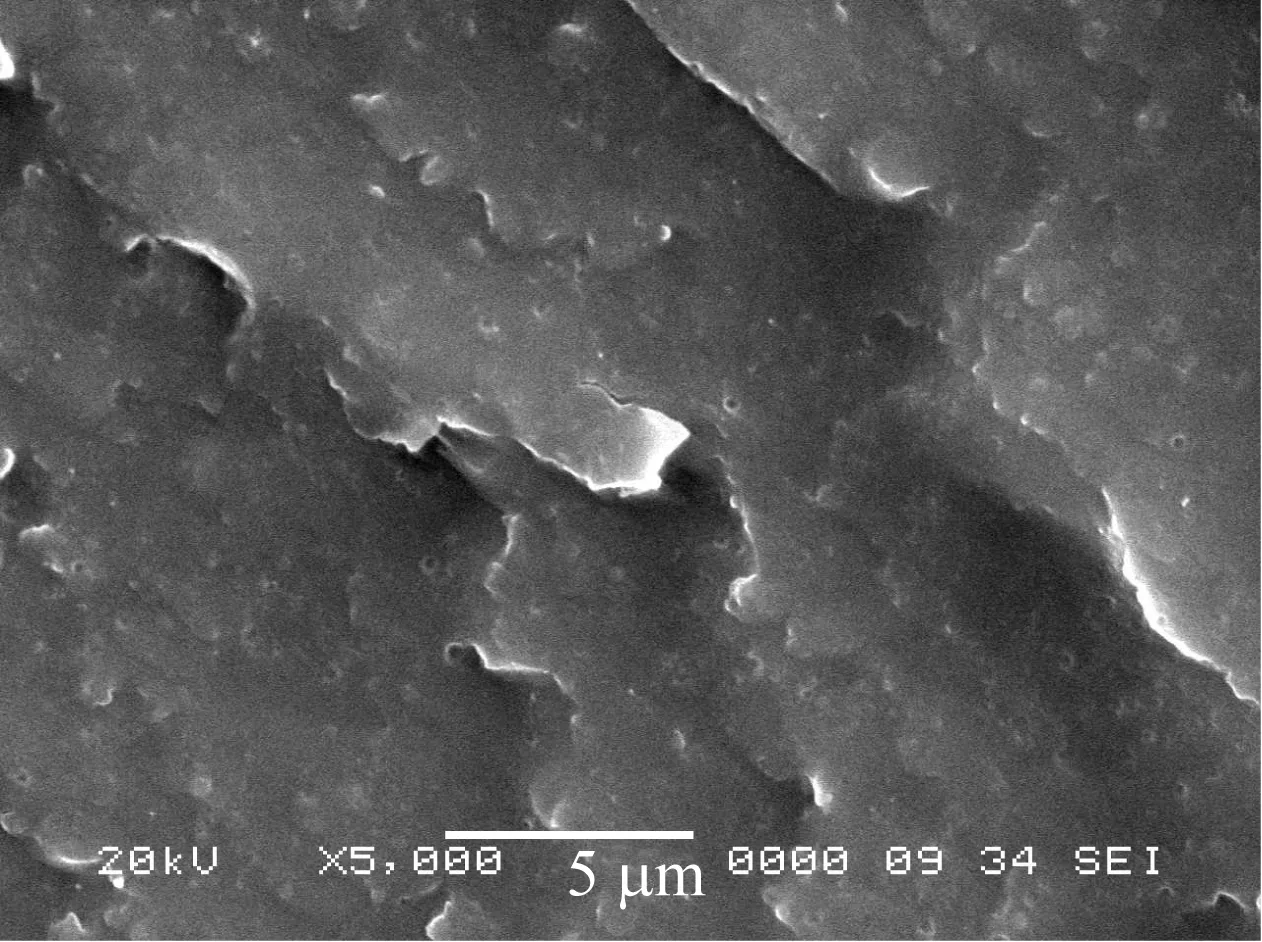

从图4中可看出核壳聚合物基本上已全部被分散成亚微米大小,成为单独的初级粒子状态。

图4 乳化机分散的核壳聚合物母料SEM照片

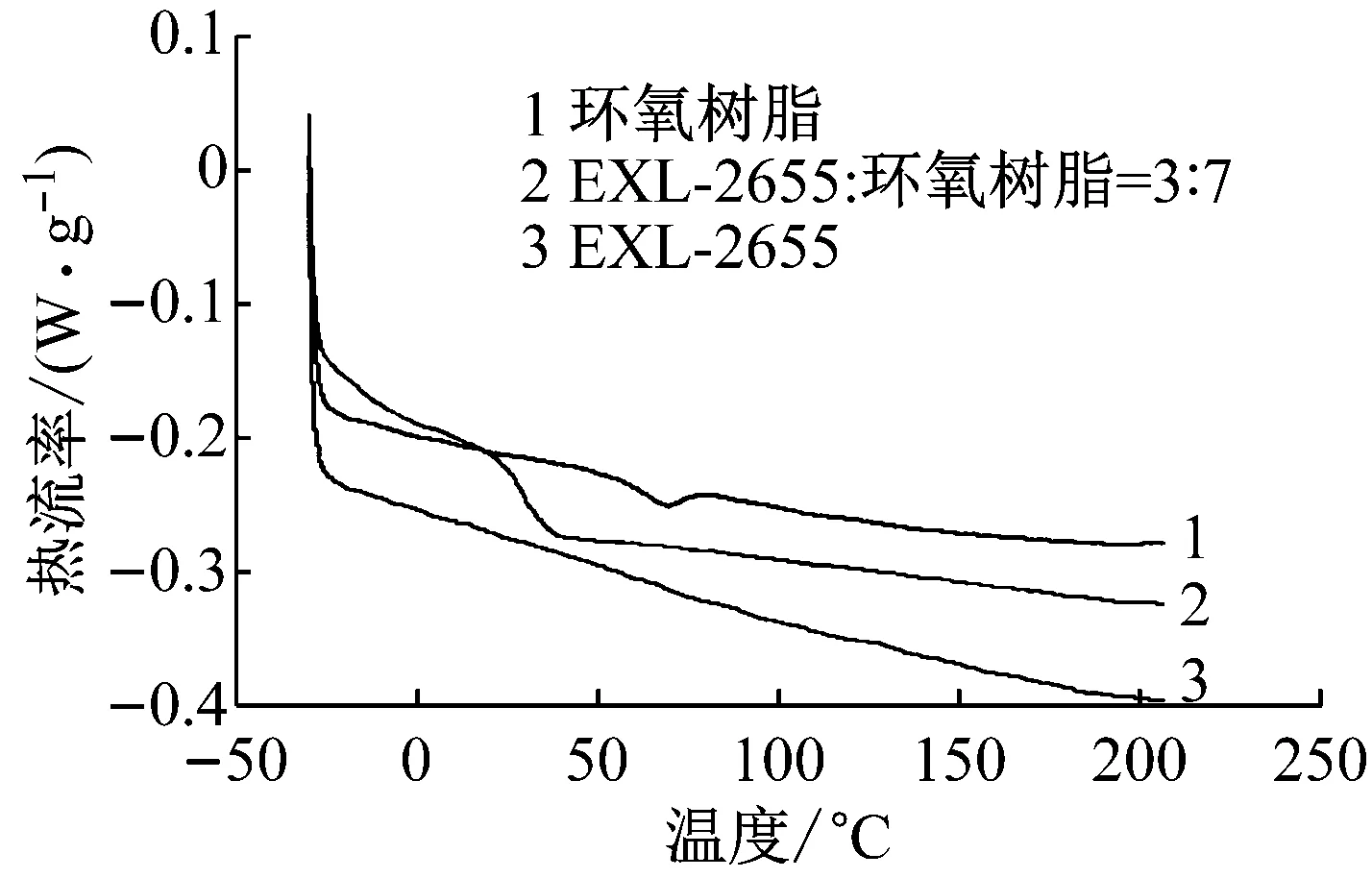

图5为对核壳聚合物、环氧树脂、以及通过乳化机制备的核壳聚合物母料的DSC结果。从图5中可看出,母料DSC曲线上的核壳聚合物和环氧树脂的特征全部消失,取而代之的是一条介于两者之间的全新的曲线,这也表明核壳聚合物和环氧树脂之间并不是简单的宏观上的共混,而是已经达到了微观尺度的共混,大片的原始物料团聚区已不存在。

图5 对核壳聚合物、环氧树脂、以及乳化机制备的母料的DSC分析

4.5 对最终产品物性的影响

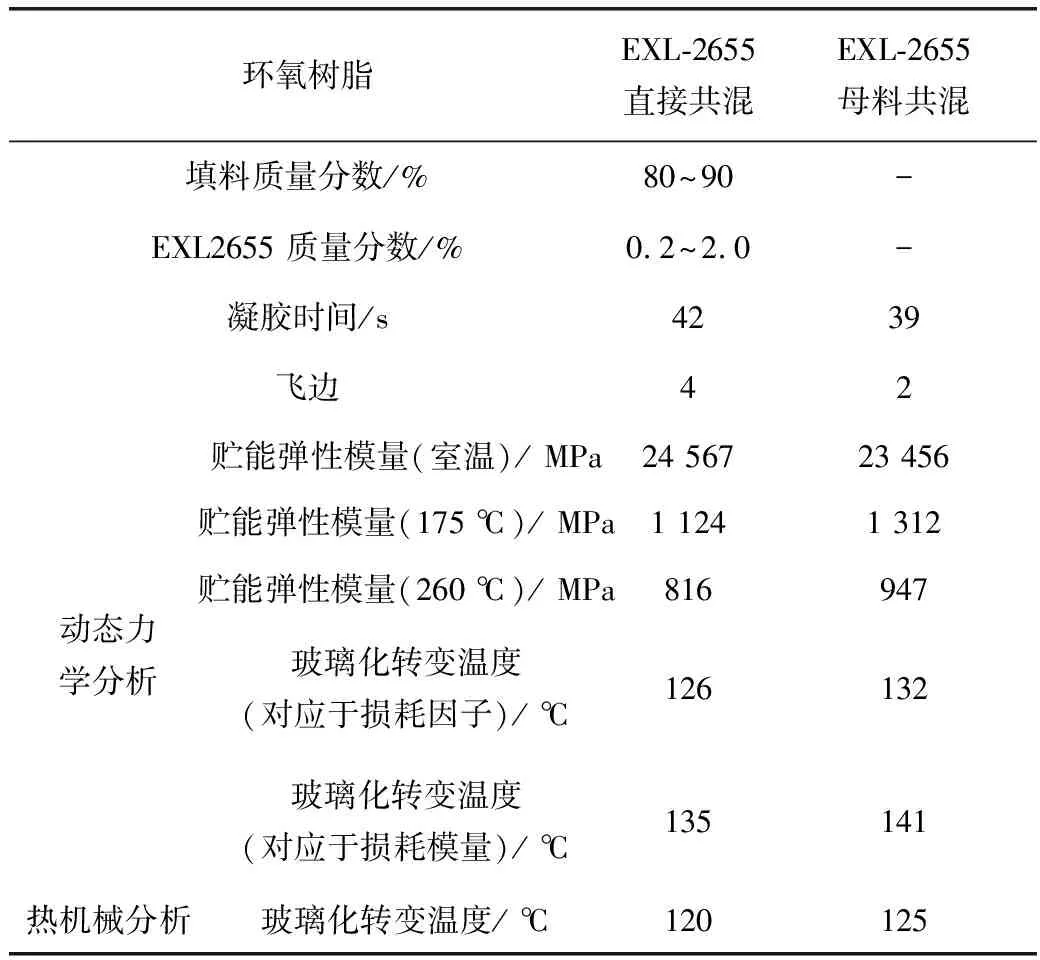

将通过乳化机制备成的母料应用于电子封装材料领域,制备芯片封装用环氧树脂塑封料,测试产品性能。表2列出了用核壳聚合物直接掺混环氧树脂体系制备的产品性能和EXL-2655/环氧树脂母料掺混环氧树脂体系制备的产品性能。从表2中可看出,通过母料制备的产品凝胶时间与核壳聚合物直接掺混制备产品的凝胶时间一致,对工艺没有影响。但产品在高温时的模量和玻璃化转变温度都得到了提高,有利于后期回流焊工艺。

表2 芯片封装用环氧树脂塑封料性能比较

5 结论

(1)双螺杆挤出机的剪切强度不足以将核壳聚合物在环氧树脂中分散成初级粒子尺度。增加停留时间、增强螺杆剪切力及升高温度对分散效果的提高有限。

(2)乳化机具备足够的剪切力,能够将核壳聚合物分散到初级粒子大小,可用来制备核壳聚合物/环氧树脂母料。

(3)良好预分散的核壳聚合物母料制备的环氧树脂塑封料比用核壳聚合物直接共混制备的塑封料在高温下拥有更高的模量及玻璃化转变温度。