某型飞机副翼自由间隙分析研究

邰瑞雪,许志林,朱辉杰,彭金京,郭 丹

(1.航空工业洪都,江西南昌,330024;2.中电科芜湖通用航空产业技术研究院有限公司,安徽芜湖,241000)

0 引言

现代飞机对速度的追求越来越高,为避免发生操纵面颤振的灾难性事故,对操纵舵面的自由间隙也提出了更高的要求。在国军标和美军标中对不可逆操纵舵面的自由间隙均有严格的要求,如GJB 67.7A中对后缘操纵面一端超出主翼面展长75%的情况,要求总的自由间隙不超过垂直于铰链轴从铰链轴线到操纵面后缘距离的0.22%(0.13°)。某型飞机的副翼位于主翼面的最外侧,按GJB 67.7A的规定,其副翼自由间隙应不超过0.13°,而由于制造精度的影响,一直难以达到规定值,后通过相关试验验证,表明将该间隙值放宽至0.26°可满足该型飞机的实际使用需求。

而根据实际的副翼间隙测量情况统计,即使间隙放宽至0.26°的情况下,仍然有一部分操纵飞机的副翼操纵间隙发生超差的问题。本文从该型飞机副翼操纵系统每一个存在活动间隙的传动环节进行详细分析,研究可以减小间隙的优化改进方案。

1 系统简介

副翼作动系统由副翼作动器、摇臂支座组件、拉杆及相关支撑部件组成,如图1所示。副翼作动器一端通过螺栓固定于机翼支撑结构上,另一端与摇臂主动臂通过螺栓相连,摇臂固定于支座上,摇臂的从动臂通过拉杆与副翼连接。工作时,作动器的伸缩运动,推动摇臂偏转,摇臂另一端再通过拉杆驱动副翼偏转。

副翼的活动间隙主要在节点1的作动器固定端连接铰点、节点2的作动器输出端连接铰点、节点3的摇臂固定转轴连接点、节点4的摇臂从动端与拉杆连接铰点、节点5的拉杆与副翼连接铰点及节点6的副翼转轴连接点中的配合处产生。

图1 副翼作动系统装配图

2 间隙分析

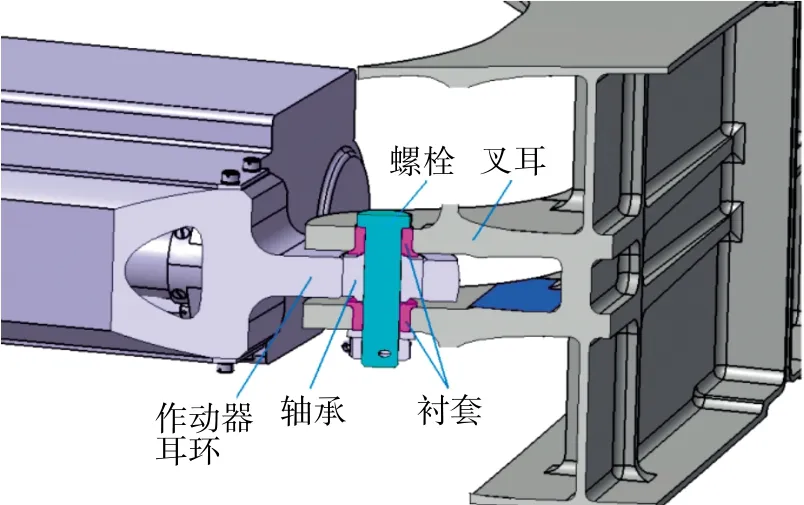

2.1 节点1——作动器固定端连接铰点

作动器固定端铰点由螺栓、衬套、支撑叉耳、作动器耳环及轴承组成,如图2所示。衬套与叉耳之间、轴承与作动器耳环之间均为过盈配合,可视为无间隙。螺栓与衬套之间为间隙配合存在间隙,螺栓与轴承之间为过渡配合,在非交叉配合公差带时也会存在间隙。轴承本身也存在游隙的情况,但由于本处使用的轴承自润滑向心关节轴承,在新品阶段未磨损的情况,游隙可忽略不计,故本文不对轴承游隙的影响进行分析,包括下文的摇臂中间轴承和拉杆两端的轴承同样不对游隙值的影响进行分析。

图2 节点1剖面图

表1 固定端配合关系 单位:mm

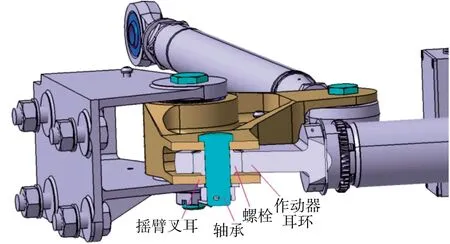

2.2 节点2——作动器输出端连接铰点

作动器输出端铰点由螺栓、摇臂叉耳、作动器耳环及轴承组成,如图3所示。节点2处的螺栓外径公差范围为14.986mm~14.996mm,摇臂叉耳内径公差范围为14.992mm~15mm,轴承内径公差范围为14.992mm~15mm,此时配合处最大间隙应为0.028mm,如表2所示。

图3 节点2剖面图

表2 输出端配合关系 单位:mm

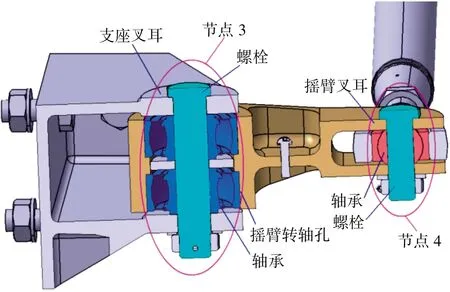

2.3 节点3和节点4——摇臂固定转轴连接点和摇臂从动端与拉杆连接铰点

摇臂固定转轴连接点由螺栓、支座叉耳、摇臂转轴孔及轴承组成,如图4所示。摇臂转轴孔与轴承之间为过盈配合,无间隙。节点3处的螺栓外径公差范围为14.986mm~14.996mm,支座叉耳内径公差范围为 14.992mm~15mm,轴承内径公差范围为14.992mm~15mm,此时配合处最大间隙应为0.028mm,如表3所示。

摇臂从动端与拉杆连接铰点由螺栓、摇臂叉耳及轴承组成,如图4所示。节点4处的螺栓外径公差范围为11.986mm~11.996mm,摇臂叉耳内径公差范围为 11.992mm~12mm,轴承内径公差范围为11.992mm~12mm,此时配合处最大间隙应为0.028mm,如表3所示。

图4 节点3和节点4剖面图

表3 摇臂与支座拉杆的配合关系 单位:mm

2.4 节点5和节点6——拉杆与副翼连接铰点和节点6的副翼转轴连接点

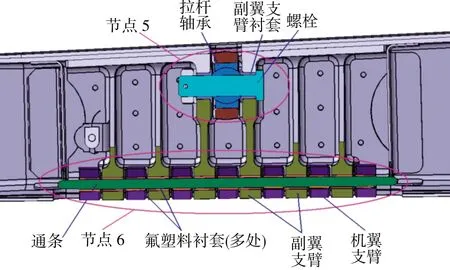

拉杆与副翼连接铰点由螺栓、副翼支臂衬套及拉杆轴承组成,如图5所示。摇臂转轴孔与轴承之间为过盈配合,无间隙。节点5处的螺栓外径公差范围为11.966mm~11.984mm,副翼支臂衬套内径公差范围为 12mm~12.018mm,轴承内径公差范围为11.992mm~12mm,此时配合处最大间隙应为0.086mm,如表4所示。

副翼转轴连接点由两部分组成,其一是机翼支臂、氟塑料衬套和通条组成的固定支撑端,另一是副翼支臂、氟塑料衬套和通条组成的活动端。两处的氟塑料衬套为相同件,氟塑料衬套内径公差范围为6mm~6.012mm;通条为共用部件,通条外径公差范围为5.86mm~5.89mm,氟塑料衬套外径公差范围为7.95mm~7.972mm;机翼支臂和副翼支臂的配合孔内径公差相同,配合孔内径公差范围均为8mm~8.022mm,通过计算得出此时配合处最大间隙应为0.448mm,如表4所示。

图5 节点5和节点6剖面图

2.5 系统总间隙计算及分析

将各传动节点的间隙按传动比进行计算分析,换算至副翼驱动点,经过计算可得各处间隙累计至驱动点的线性间隙值为0.6766mm,换算为角度值约为0.782°。该值已经超过了间隙要求的指标值,虽然实际制造过程中,不可能出现所有零部件公差都达到极限偏差的情况,特别是节点6处的通条连接方式,由于分支孔较多,同轴度误差较大,实际间隙可能会比理论分析间隙小很多。但根据目前的实际生产制造经验,还是有10%的概率出现超差,而且间隙值在超差临界处的情况也较为普遍。在临界值附近时,经过一段时间的磨损后也较容易再次出现超差的情况。

3 设计优化改进分析

该型机副翼作动系统的自由间隙理论上已经偏大,需要对其进行设计优化改进。主要是针对配合处的公差匹配进行优化,并且需要结合制造的工艺可行性进行。

节点1处螺栓为衬套和轴承共用的连接件,而轴承为成品件,无法进行优化,螺栓的尺寸公差已达较高制造精度,进一步优化改进会造成合格率降低,故该处的优化改进应围绕轴承内径进行。现状态中衬套内径与轴承内径公差带并不一致,而且偏差较大,可将衬套与轴承的公差带协调为一致,将衬套内径由 12mm~12.027mm更改为 11.992mm~12mm,改进后的公差配合情况及间隙具体见表5。

节点2、节点3和节点4处的尺寸公差均已达较高制造精度,进一步提高要求会付出较大的工艺代价,且三处的间隙都较小,故不再进行改进。

节点5处间隙较大,主要是因为螺栓精度较低和副翼支臂衬套内径与轴承内径不匹配。该处同样以轴承内径为基准进行优化改进,将副翼支臂衬套内径更改为与轴承内径一致,同时将螺栓外径更改为与节点4处的螺栓外径一致,改进后的公差配合情况及间隙具体见表5。

节点6处间隙最大,比前面五个节点的间隙之和还大,有较大的优化空间。该处因为装配形式特殊,连接铰点较长,同轴度要求较高,制造难度较大,为避免合格率低,在初始设计时给予了较大的公差带。但从目前实际制造看,较大的公差带对间隙影响较大,可进一步提高制造要求。节点6处采用的金属氟塑料衬套为航标件,因此,该处的优化改进应以金属氟塑料衬套为基准进行改进优化。通条外径与氟塑料衬套内径的配合间隙达0.152mm,可较大的改进余地,结合制造的工艺可行性,可将通条外径更改至5.93mm~5.95mm,而机翼支臂和副翼支臂的配合孔内径公差可同步更改为8mm~8.015mm。

将优化改进后的各节点重新进行累加计算,换算至副翼转轴上的理论最大自由间隙约为0.472°,而根据实际制造加工过程中,轴类部件的外径制造公差均尽量采用上差制造,孔类部件孔内径制造公差均采用下差的原则,实际制造过程的间隙值会比理论分析值要小很多。根据以往制造经验评估,按目前状态进行制造装配,可将绝大部分的副翼自由间隙降低至0.13°以下,预留了较大的后期磨损余量,增加了磨损部件的耐久寿命。

表5 优化改进后公差配合关系 单位:mm

此外,另一种最直接有效的减小间隙影响的方法为增加舵面操纵点的驱动摇臂的臂长,例如臂长加倍,则在相同的线性间隙下,角度间隙值可减小一倍。但该方法适用于新飞机的研制,如在后续改进会带来较大的代价,需更改作动器性能要求、改变机翼结构、影响气动外形等。

4 结语

本文通过对某型飞机副翼的作动间隙进行深入分析,阐述了间隙的主要来源,总结了间隙的分配方法,在后续的设计工作中,可为确定作动系统相关零部件配合公差提供设计参考。