基于精益生产下仿真技术在装配线上的应用

黄鹏鹏 李南 伍松松 廖晓涛

摘要: 针对C企业汽车扶手装配线产能不足与生产线不平衡等问题,在全面分析生产现场数据的基础下,运用精益生产的思想及工业工程技术针对各瓶颈工序进行优化并提出相应改善措施,最后利用ED仿真软件对改善后的装配线进行建模仿真,以产能为指标作改善效果评价分析,仿真结果表明,产能提升显著,装配线不平衡问题得到有效改善,企业效益增加。

Abstract: Aiming at the problems of production capacity in automotive armrest assembly line and production line balance in enterprise C, the production data is comprehensively analyzed. The bottleneck process optimization and corresponding improvement measure are developed by lean production and industrial engineering technology. By using the simulation software ED, the improved assembly line is modeled and simulated. As an evaluation index of the improved capacity, simulation result shows that the capacity increases significantly, and assembly line balancing problem has been effectively improved. Enterprise benefits have been increased.

關键词: 精益生产;装配线平衡;仿真;产能

Key words: lean production;assembly line balance;simulation;production capacity

中图分类号:F273 文献标识码:A 文章编号:1006-4311(2018)16-0264-05

0 引言

为了追赶德国工业4.0计划,保持我国在制造业上的持续竞争力,中国提出了有中国特色的制造业2025计划。近年来国外投资者更倾向于把工厂设立在劳动力更为廉价的其他发展中国家。与此同时国际上汽车的销售量在近些年出现了较为明显的下滑,但是中国的汽车销售量却与日俱增,国内市场对汽车零部件的需求同样日益增加。消费者不仅在数量上有所要求,更多的开始关注质量、服务品质、生产周期、个性化等其他方面。面对如此复杂多变却又充满机遇的国内外形势,中国汽车零部件生产企业如何才能更好地把握机遇,在日益残酷的竞争环境下生存、发展、壮大,打造属于中国自己的制造业品牌,为中国制造2025贡献力量。精益生产[1]正适用于此类企业,它强调零浪费、准时化生产、全员参与,能够最大限度地把投入转化为企业产出,可以有效地提升企业竞争力、节约成本、提高效益。

装配线的不平衡会导致分工不均、原料堆积、产品良率下降、产量降低从而影响企业效益[2]。装配线的不平衡归根究底是产线存在瓶颈工序,瓶颈工序极大地影响了装配线的产能。合理有效的解决瓶颈工序,使产线平稳有序的生产可以有效地保证产品的质量[3]。针对C企业汽车扶手装配线产能低、良品率低、线平衡率低等问题,综合运用精益生产及工业工程方法和工具,帮助企业设计解决方案并借助ED(Enterprise Dynamics)仿真软件[4]模拟仿真验证方案是否有效,为企业提供参考解决方案。

1 装配线现状分析

本文的研究对象是C企业具有典型性且产量最大的B8型扶手装配线,该装配线为一条可生产多品种的U型装配线。企业在充分了解市场需求的前提下,把B8型扶手装配线的节拍时间设置为55s,工作时间每天10h,日计划产量655个。现场采集数据与数据处理分析后得知该装配线由18个工作站40道工序组成,产线实际节拍77s,日实际产量480个,该线的改善研究很有实际意义。B8型扶手装配总工艺流程图,工时山积图如图1、图2所示。

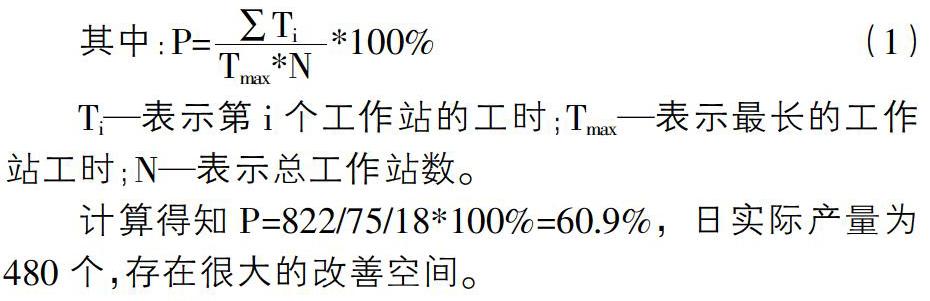

装配线的平衡程度有很多参考依据与指标本文采用装配线平衡率P[5]来表示,其计算公式(1)如下所示。

Ti—表示第i个工作站的工时;Tmax—表示最长的工作站工时;N—表示总工作站数。

计算得知P=822/75/18*100%=60.9%,日实际产量为480个,存在很大的改善空间。

2 改善方案

2.1 操作改善

由山积图知装配线存在三个瓶颈工序分别为12,2,5工作站。分析发现第2工作站主要组成工序为装配左右控制杆和组装左右解锁限位片,作业内容较为简单可以优先改善此站。通过仔细观察现场及事后录像对比分析得知该工作站工人在工作时左右手工作负荷不均衡,分析工人操作时左右手动作运用双手操作程序法[6]进行动作改善,改善前后的双手操作程序图如图3、图4所示。

分析对比图3、图4可知,改善前双手分工不均,存在较多等待与握持浪费。改善后双手工作负荷较为均衡合理,左右手可以同时进行工作。左手握持浪费由2次降为0次,右手上的握持和等待相应的减少2次,有效节省了装配时间,降低了工人的劳动强度与疲劳感。改善后的工作站利用秒表进行测时,得到其现有装配时间33s,比改善前节约了33s。第5工作站参照此方法进行改善不再赘述,改善后第5工作站的总工时为50s,较改善前节约时间12s。

2.2 工序改善

由山积图2可知,装配线的最大瓶颈工序为第12工作站,作业时间75s,极大地降低了整个装配线的效率。由于该装配线采用了U型布局模式,可以局部采用单元细胞方式生产[7]进行改善。将第12(整形)工作站、17(测试)工作站、18(打包)工作站看成一个整体即细胞单元,3个装配员工围绕这个局部单元进行逐兔式生产。其原理是3个员工的任何一个都先从自我工作站开始装配,依次完成其他剩余2个工作站的装配再回到起点,循环往复,依次有序进行逐兔式生产装配,具体如图5逐兔式生产作业图所示。

经过如上工序改善后,利用秒表测时法得到该局部生产单元总装配时间为141s,即该局部生产单元中每个工作站的平均装配时间为141/3=47s,瓶颈工序的节拍时间降至理想时间以内。通过分析扶手装配总工艺流程图可发现在整个装配过程中检查次数多达7次,可进行适当改善优化。运用工业工程中的5W1H,ECRS等基本方法对检查工序进行合理优化改善,将一部分简单的检查工序和相对应的装配进行合并即员工在装配的同时进行目视检查。改善后的工序流程相应减少,结构更加合理,其中装配操作总数由之前24项减少到17项,检查总数由7项减少至0,但增加了7项操作并检查,具体如图6、图7所示。

经局部瓶颈及其他改善后,装配线各工作站的工时表,山积图如表1、图8所示。

如上山积图所示第2、5、12瓶颈工作站经过改善后工时都降至规定生产节拍以下,最大瓶颈工序得到有效解决,工时由 75s下降至47s,降幅达50%。由公式(1)和图8可计算出目前装配线的平衡率P=74.9%,相比改善前提升了14%,却还有待提高。

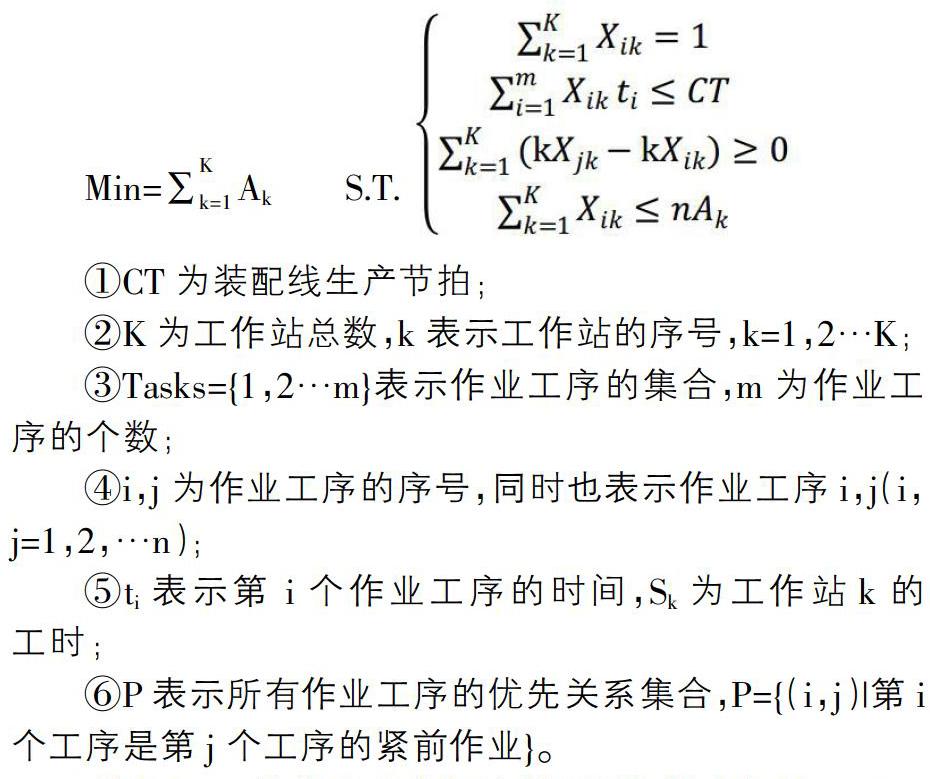

2.3 建立0-1整数规划模型求解优化装配线

以整个装配线为整体考虑,构建0-1整数规划模型[8],求解最小工作站数,具体求解过程如下。

①CT为装配线生产节拍;

②K为工作站总数,k表示工作站的序号,k=1,2…K;

③Tasks={1,2…m}表示作业工序的集合,m为作业工序的个数;

④i,j为作业工序的序号,同时也表示作业工序i,j(i,j=1,2,…n);

⑤ti表示第 i个作业工序的时间,Sk为工作站k的工时;

⑥P表示所有作业工序的优先关系集合,P={(i,j)|第i个工序是第j个工序的紧前作业}。

利用lingo软件编程求解该模型[9-10],得到如图9所示的运行结果。

由图9知该扶手装配线的最合理即最少工作站数应为15个,整理汇总Solution Report后得到最小化后工作站的重新分配方案,如表2所示。

绘制出整体工作站最小化后各工作站工时山积图,如图10所示。

分析可知优化改善后的各工作站之间分工相对均衡,最大作业时间与最小作业时间差为11s,相比改善前的54s有很大改进,工作站数也降至15个。多次改善后的装配线平衡率P=89.9%,比改善前提升了近30%,效果明显。

3 ED仿真

构建B8型扶手装配线的模型时选用ED仿真软件,其中有对象原子:Queue、Assembler、Source、Server、Sink、Product、Accumulating Conveyor,其中Queue代表临时暂存区;Sink代表入库;1个Assembler代表扶手总成工作站;14个Server分别代表组锁销、装控制杆、装弹簧、装锁按钮、装金属支架、焊接、装饰面板、修面套、吸附、整形、装侧垫、熨烫、测试、打包等工作站;2个Source分别代表扶手本体零部件和扶手后通门板零部件的来源。利用ED軟件的“Experimentation”选项进行多次仿真,其输出的数据精确度更高,由此得出的仿真结果也更具说服力,具体如图11、图12所示。

4 结论

分析仿真结果得到,经过一系列改善优化后的装配线月均产量17011个,日均产量17011/26=654个,现将企业当前日产量、改善后日产量、市场日需求量进行对比,绘制图13所示的产量对比图。

由图可知改善后装配线日产量日增长654-480=174个,增长幅度高达36%,基本满足市场需求。装配线平衡率P也从60.9%提高到89.9%,达到优秀产线评价标准。因此此次对C企业装配线的精益改善基本成功。

参考文献:

[1] 詹姆斯·沃马克, 丹尼尔·琼斯. 改变世界的机器[M]. 北京: 商务印书馆, 1999.

[2]Jasti N V K, Kodali R. Lean production: literature review and trends[J]. International Journal of Production Research, 2015, 53(3):867-885.

[3]朱华炳,王龙,涂学明,等.基于ECRS原则与工序重组的电机装配线产线平衡改善[J].机械设计与制造,2013(1):224-226.

[4]李宁,钱小燕.基于ED的装配车间生产物流分析及优化[J].组合机床与自动化加工技术,2014(4):154-156.

[5]孙建华,高广章,蒋志强.生产线平衡的手段与方法研究[J]. 成组技术与生产现代化,2004,21(4):34-36.

[6]易树平,郭伏.基础工业工程[M].机械工业出版社,2005:50-123.

[7]孙亚彬.精益生产实战手册[M].海天出版社,2006:68-74.

[8]Dooyoung Shim, Hobey Min. Flexible line balancing practices in a Just-In-Time environment[J]. Production and Inventory Management Journal, 2009,4(26):38-41.

[9]严洪森,夏琦峰,朱旻如,刘霞玲.汽车装配车间生产计划与调度的同时优化方法[J].自动化学报,2002,28(6):911-919.

[10]Burcin Cakir,Fulya Altiparmak, Berna Dengiz. Multi-objective optimization of a stochastic assembly line balancing: A hybrid simulated annealing algorithm[J]. Computers & Industrial Engineering,2010 (3):376-384.