巧夺天工

OLLIE MARRIAGE

这是人类史上最讲究工程学问的汽车,TG打算亲手装嵌一台。压力?何来压力?

一辆布加迪Chiron,生产需时六个月。

车漆占三个星期,底盘占一周,跟供应商订购零部件花两个月,另外在滚动式地台用60km/h行走超过两小时。看在老天份上,整个过程不是……挺缓慢吗?TG的办事速度应该可以推他们一把,毕竟我辈办事又有什么可能出错呢?

所以听得TG应召前往莫尔塞姆的原因并非为了进行时间与动作研究,大家应该不会感到意外。TG之所以在此出现,其实是为了加深对Chiron的认识,具体做法是直接参与制作过程。所以还是那一句,TG办事又有什么可能出错呢?

依我推断,几乎所有事都有可能出错。因为我要做的并非伸手按动开关,然后旁观机器人灵巧地施行点焊或锁紧螺栓。不,Chiron从头到脚有赖21个人用人手装嵌。这些人每一个都接受了两年特别培训,以便熟习1800个组件的安装位置,以及3800个把Chiron化零为整的装嵌工序。

这支部队的第22号成员刚刚在洗手间更衣完毕,事后还不忘洗干净双手,此刻正接受现场指导。“不可戴手表,不可戴腰带,此外…--哈哈,你用不着把头发束到后边,所以这样就好了。”Christophe Piochon如是说。他是生产及后勤总监,也是我今天的上司。我身穿的制服(海军蓝马球衬衣,灰色长裤)以柔软棉布制成,远非我上一次受雇于生产线时所穿、很容易产生静电的衣物可比。所谓上一次,就是在德国萨尔路易的福特生产线组装福克斯,地点距离这里北面不过85英里左右。之所以提起这件事,皆因我被问到有没有相关工作经验,事实却证明用单调动作给福克斯装上一整天轮圈螺母原来算不上相关工作经验。

因为这里并非工厂按布加迪的说法应该叫“atelier”。请恕我才疏学浅不得不请教哑老师。根据字典解释,“atelier”是艺术家或设计师使用的画室或工作室。严格来说,把眼前工场比作“ateliler”也许不大贴切,不过这个名词所带出的氛围倒是跟这个一室明亮一尘不染的开扬空间十分相称,场上但见所有人不慌不忙,只管按部就班孜孜不倦专心工作。要是期待听到敲打金属的巨响和机器狂吐蒸汽铿锵有声,我恐怕只会白等一天。

这个用环氧树脂地板化解静电的1000平方米工作室设有三个F1等级的底盘装配间,另外有三个区域划作车厢和车身装嵌用途、一个滚动式路面测试室、一个雨水渗漏测试室、一条品检隧道和一个抛光工作台。就作业方式而言,布加迪跟大部分贵精不贵多的汽车生产商差不多,底盘由赛车专家Dallara供应,变速器来自英国工程公司Ricardo,刹车是考文垂APRacing出品,发动机出自大众汽车的萨尔茨吉特工厂(交给这个工作室前一律经过八小时测试),诸如此类。

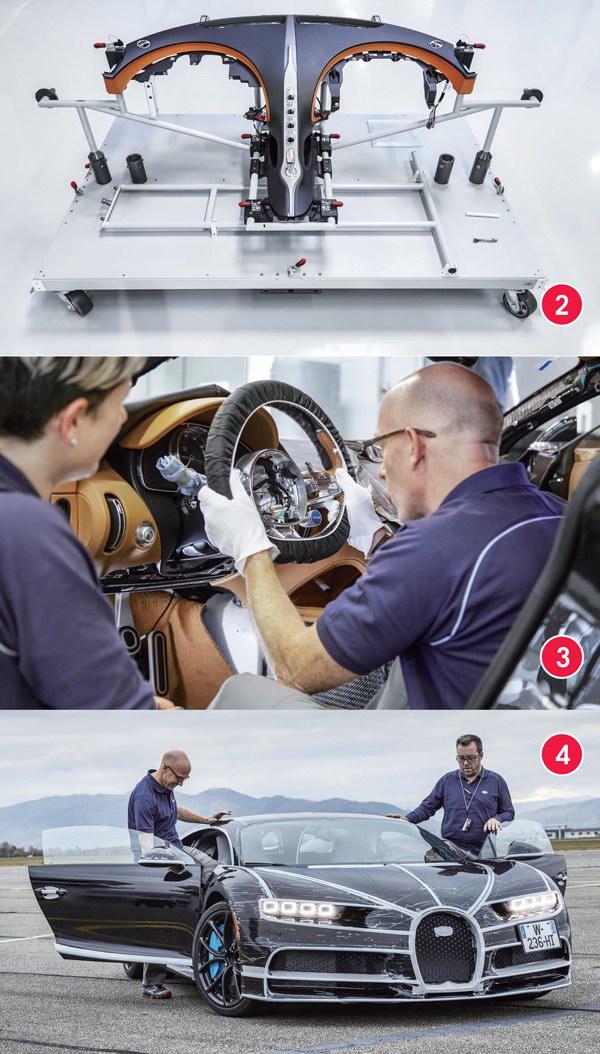

整个装嵌过程由组装底盘开始,第二步是覆盖车身面板,洒水防漏测试合格就可以安装车厢。接下来是注入机油接受滚动式路面测试,最后通过186英里实地行车测试便大功告成。在每一个阶段之间,工作人员会经常清洁抛光车身内外,确保半完成品时刻容光焕发,搬运过程一律使用滑轮车,总之呵护备至,一丝不苟。以上就是巧匠高人呕心沥血六个月的缩影,何况我们还未触及那个令人闻风丧胆的品检程序。无论如何,我现在就要开工,没有时间再八卦下去。

厂方非常大方,不但容许我进出所有组装区,还告诉我可以在任何一个环节插手帮忙。我是迄今为止获得这种特权的第四人,另外三位是乐得亲手锁紧螺栓的车主,但愿他们乐在其中之余留意到其中一个工具箱后面贴了一张裸体贴纸吧。基于某些原因,这张贴纸大大重振了我对人间有情和布加迪的信心。

我也想试试锁紧螺栓,因为这个工序似乎很阳刚,重要得来又是手板眼见功夫,遂马上请缨对着让出碳纤维底盘车头副架工作岗位的Matthieu和Nicko自我介绍起来。虽然沟通过程涉及大量法式肢体语言,我总算知道这个工序原来需要纯熟运用一件叫EC Nutrunner的工具,另外还要上一课学习钛合金和钢铁螺栓的相对优点。

那个所谓EC Nutrunner,实际上就是wi-fi扳手。它接驳着一个显示器,每当你扭紧螺栓时,显示器上便会出现一条随着施加于螺栓的力道和旋转角度而升降的曲线。角度和扭矩一旦达到适中水平,仪器便会“哔哔”响,提醒你可以着手处理另一枚螺栓。话虽如此,扭紧螺栓的手势还是十分讲究慢工出细活,因为容许过度扭紧的余裕少之又少。

换作钢铁螺栓,扭得太紧的话大可以松下来再扭一遍,钛合金螺栓却只能松下来报销掉。Christophe还告诉我:“钢铁螺栓一枚成本大约0.2欧元,钛合金则要40欧元。”钛合金不但比钢铁轻巧坚硬,弹力特性也有所不同。所以获准用14枚钛合金螺栓把发动机锁上底盘之前(说来有趣,这个合体工序原来叫“marriage”),我必须在使用钢铁螺栓的车头副架上练习一番。

这些工具非常称手,套筒和螺栓的吻合程度简直完美无瑕,装拆不同套筒和曲柄不外乎“咔嚓”一声。听得电脑“哔哔”作响(系统会记录1068枚螺栓的数据曲线以便日后检讨),我马上核对下一轮应该扭紧那一枚螺栓,Nicko则亦步亦趋用油漆在先前的螺栓顶部打记号,显示他们没有打算稍后代我重做一遍。

这个早上我试过接驳电池、粗似消防水带的冷却管、刹车管线和前轮圈,大多涉及用力扭,但间中也得剪剪切切或捏或按。整个组装过程并非那么强调一人,一机,反而经常见到两三人一起工作,尽管有时也会单打独斗,总之工作过程好比行云流水,还不时出现找人帮手或提点意见的场面。试过帮忙整理密麻麻的接线后,我不禁问整个过程是否以这部分最艰难,所得答案是“Non,Iextérieurest le plus difficile”(不,外边更加难)。

Christophe随即指出原因何在。这些车身面板尺寸很大,安装工序本来就大有挑战性,而且布加迪对品质格外挑剔,意味着面板衔接处的透明碳纤维纹理必须做到左右连贯,务使整个车身的纤维无论在角度、粗幼、对齐或纹理衔接上完全一致,尽管这些面板“本来就由不同供应商制造”。Christophe说时流露的深邃眼神似乎透露了不惜变态力求完美的献身精神,所以我决定放车身一马,宁愿试试安装方向盘,因为方向盘只靠一个大螺母固定,我应该处理得来。

Benji是滚动式测试平台的负责人。这个平台是最新货色,因为原本使用的平台无法应付Chiron产生的1103kW(相当于1500匹马力)。事先注入机油和燃料的Chiron会在这里第一次点火发动,逐级升挡加速至200km/h,仔细检查所有机件是否正常。为了回收测试期间产生的能量,我爬进乘客席时不得不小心翼翼,以免被锁定车轮的吸星八阵图勾倒。

每一辆Chiron出厂之前必须在滚动式测试平台行走37英里,另外在公路实地行走186英里。实地测试是Steve的领域,这位仁兄负责确保你订购的Chiron从驾驶感受、操纵特性至到身手都不辱Chiron门楣。这天下午我便跟着他观摩了其中一段试车路程,最精彩的部分涉及在科尔马机场跑道来回冲剌,测试内容包括立定起跑、猛烈刹车、激烈拐弯好挑战ESP的能耐,以及直捣200英里每小时大关(320km/h)。对,每一辆Chiron都会获得同一招待,车上里程计直到交付前夕才重设归零。这一程车好不狂野,却又稳如泰山,可想而知试车那位非常认真尽责,绝对没有乐极忘形。

公路测试全程使用专供测试用途的车轮和车底面板,所以正式装备可保状态簇新,此外包括挡风窗在内的整个车身在试车阶段会用一层透明保護膜封起来。试车完毕送回装配中心后,工作人员会撕掉保护膜,再从头到脚仔细清理和抛光车身,然后便是长达六个小时的精神虐待——最终品检程序。

现在已经是晚上,装配区空无一人。映入我眼帘的Chiron乍看好像完美无瑕,可是靠近一看,便发现车身上用油笔打了许多记号,记号或呈直线,或呈兜状,甚或好像狂草,总之花样百出。我至少花了一分钟把视线集中于某个兜形记号的正中间,才发现那里原来有一个细小气泡在面漆留下的针孔大瑕疵。若非在这个实验室仔细观察,一般环境下根本不会为意这些微小破绽的存在。

翌日早上,负责底盘、车身、测试、车厢和动力系统的主管级人马和其他相关人等便会围着这辆第62号Chiron评头品足。讨论结果满意的话,他们便会签署满意纸。结果不满意的话,顾客唯有再等一会,直等到他们满意为止。