高压水射流表层改性渗碳合金钢的实验研究

袁 涛,马泳涛,朱新宾,吴政协

(郑州大学 机械工程学院,河南 郑州 450001)

1 引言

水射流冲击强化是20世纪80年代末由文献[1]首先提出并发展起来的一项湿法喷丸强化新技术,是高压水射流技术相对较新的应用领域,其具有受喷材料表面粗糙度值增加小、喷丸强度范围宽、覆盖率高、喷丸灵活、控制方便、无尘、安全绿色环保等优点。但喷丸对于零件上易产生应力集中的特殊部位,如齿轮根部、键槽底部等作用效果不明显,而大部分的疲劳失效却集中发生在这些部位,水射流作为一种新兴的表层改性技术,通过合理调整工艺参数,可以在上述零件部位引入较大的残余压应力,提高零件的抗疲劳性能。文献[2]在大气环境下采用磨料水射流对工业纯钛和Ti6Al4V钛合金进行了强化试验,得出结论:磨料水射流能够给工业纯钛和Ti6Al4V钛合金分别引入(-200)MPa和(-400)MPa的残余压应力。文献[3]通过淹没射流的方法,选用铝合金7075T651作为实验材料,研究了高压水射流工艺参数对冲击强化的影响规律,得出水射流能够和固体喷丸一样给铝合金7075T651表面引入(-400)MPa的残余压应力。文献[4]研究纯水射流冲击AISI316和Ti6Al4V时的表面硬化现象,在冲蚀表面下方,AISI316硬度从210HV提高到300HV,硬化层深度为100μm,而Ti6Al4V没有明显硬化。

我国高压纯水射流表层改性技术仍处于起步阶段,现在主要侧重于空化水射流、前混合水射流和磨料水射流的喷丸强化研究当中[5-7],水射流改性的机理及工艺的研究较少[8]。选用18CrNiMo7-6渗碳合金钢为实验材料,选择工艺参数中对水射流表层改性起主要作用的水射流压力和喷嘴移动速度为实验条件,研究表面显微硬度、表面残余压应力和表面粗糙度随水射流工艺参数的变化规律,为该材料的表层改性提供合理的工艺参数。

2 试验材料与检测手段

选择18CrNiMo7-6渗碳合金钢为实验材料,其含碳量为(0.15~0.21)%,通过渗碳后淬火并经过表面磨削,其表面硬度是58.2HRC,表面初始残余应力为拉应力 113.5MPa。材料成分,如表1所示。18CrNiMo7-6渗碳合金钢试样规格为(30×30×20)mm的长方体,在其加工表面上进行水射流表层改性实验。

表1 18CrNiMo7-6渗碳合金钢的化学成分Tab.1 Chemical Composition of 18CrNiMo7-6 Carburizing Alloy Steel

采用改装过的高压水切割机产生的高压水进行水射流强化实验;应用HV-1000型显微硬度计测定试样的表面硬度,施加的试验力为0.9807N,施加方法为自动加卸,试验力保持时间为10s,每个面测五个点的HRC,以其均值作为该面的显微硬度;采用加拿大Proto高速大功率X射线残余应力分析仪对实验材料进行残余应力的检测,每个面测五个点取均值;应用2206B型表面粗糙度测量仪测定试样表面的粗糙度。

3 试验方法

根据前期的实验研究,本实验拟定采用10mm固定靶距,选择对水射流效果起主要作用的水射流压力和喷嘴移动速度2个因素进行水射流实验,共做了8组实验,具体实验参数及变化量设置,如表2所示。试样的水射流条件,如表3所示。在实验参数的设置上,由前期所做的预实验得出结论:在水射流压力较高的情况下,喷嘴移动速度对后续的实验结果影响很小,可以忽略不计,因此本实验没有设置在250MPa和300MPa压力下的不同速度的试验参数组,而只设定了最高的速度组。

表2 水射流实验参数Tab.2 Experimental Parameters of Water Jet

表3 试样的水射流条件Tab.3 Water Jet Condition of Sample

在试样加工表面选定4个位置进行水射流实验,具体位置,如图1(a)所示。试样表面的走刀轨迹设定为S形,走刀相隔间距为0.5mm,走刀面积是一个长5mm,宽5mm的正方形,如图1(b)所示。因为选择的喷嘴直径为1mm,靶距为10mm,当水从喷嘴喷出时,其直径会有一定程度的增加,为了达到每一个点都能进行两次的喷射效果,因此我们选择走刀间隔为0.5mm,水射流过程,如图 1(c)所示。

4 实验结果及分析

根据表面完整性基本数据组的参考文献,对实验结果进行分类分析[9]。

4.1 水射流对表面显微硬度的影响

水射流压力和喷嘴移动速度对水射流表层改性表面显微硬度的影响曲线,如图2所示。由图2(a)可见,随着水射流压力的增加,18CrNiMo7-6渗碳合金钢的表面显微硬度呈现先减小后增加的趋势,但与初始显微硬度相比有小幅度的提升,且在150MPa和300MPa压力下,试样表面都产生了较高的显微硬度。可以得出结论:在一定压力范围内(200MPa左右),试样表面的显微硬度会随着压力的增加而有减小的趋势,但当低于或高于这个压力范围时,其表面显微硬度则有升高的趋势,在靶距为10mm和喷嘴移动速度为60mm/min时,水射流对试样表面有表面硬化作用。

18CrNiMo7-6渗碳合金钢在两种压力情况下其表面显微硬度都随着喷嘴移动速度的增加而增大,如图2(b)所示。其中,在150MPa压力下显微硬度在初始表面显微硬度的基础上增大,而在200MPa压力下其硬度从比材料表面原始显微硬度低的值开始增大,最终与表面原始显微硬度大致相同。得到结论:在150MPa压力下,水射流对试样表面有硬化作用,但在200MPa压力下,水射流对试样表面有一定程度的软化作用。这种软化现象的产生是由于水射流的压力过大,而且喷嘴移动速度过慢(10mm/min和20mm/min),试样表层的渗碳层被冲蚀掉所导致的。

图1 水射流实验图Fig.1 Water Jet Experiment Diagram

图2 水射流压力和喷嘴移动速度对水射流表层改性表面显微硬度的影响曲线Fig.2 The Influence Curve of Water Jet Pressure and Nozzle Movement Speed on the Microhardness of Surface Modified Surface of Water Jet

4.2 水射流对表面残余压应力的影响

通过测得18CrNiMo7-6渗碳合金钢的未经过水射流表层改性的表面残余应力为113.5MPa。

水射流压力和喷嘴移动速度对水射流表层改性残余压应力的影响曲线,如图3所示。由图3可见,水射流表层改性可以显著提高18CrNiMo7-6渗碳合金钢的表面残余压应力,将其由残余拉应力改变为残余压应力,且其最大增加幅度达到928.4MPa。

18CrNiMo7-6渗碳合金钢在喷嘴移动速度不变(60mm/min)压力逐渐增加的情况下其残余压应力依次增大,如图3(a)所示。由-784MPa(压力 150MPa)增大到-534MPa(压力 300MPa)。由此可得结论:在确定速度的情况下,试样表面的残余压应力随着水射流压力的增加而逐渐增大。18CrNiMo7-6渗碳合金钢在两种压力情况下残余压应力整体呈增大趋势,如图3(b)所示。但在200MPa压力时出现了一个反向变化的畸变点。可以得出结论:在压力一定时,随着喷嘴移动速度的变化,试样表面残余压应力会在小范围内上下波动。对于以上现象,在水射流表层改性时,由于有塑性变形的产生,因此会产生残余压应力,18CrNiMo7-6渗碳合金钢经过渗碳并淬火,其表层组织为梯度材料,表面的弹性模量与表层一定深度处的弹性模量不同,其产生塑性变形所需要的条件也不同,这样就给残余压应力的产生带来一定的不确定影响。

图3 水射流压力和喷嘴移动速度对水射流表层改性残余压应力的影响曲线Fig.3 The Influence of Water Jet Pressure and Nozzle Moving Velocity on the Residual Compressive Stress of Water Jet Surface was Studied

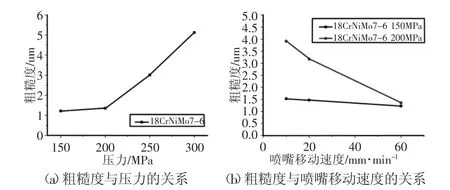

4.3 水射流对表面粗糙度的影响

通过测量得到18CrNiMo7-6渗碳合金钢未经过水射流表层改性的表面粗糙度(Ra)为1.158μm。水射流压力和喷嘴移动速度对水射流表层改性表面粗糙度的影响曲线,如图4所示。可见水射流表层改性显著增大了试样的表面粗糙度,变化最大幅度达到了原始粗糙度的4倍。且表面粗糙度随着压力的增大而增大;随着水刀移动速度的增加而减小。

图4 水射流压力和喷嘴移动速度对水射流表层改性表面粗糙度的影响曲线Fig.4 The Influence Curve of Water Jet Pressure and Nozzle Moving Velocity on Surface Roughness of Surface Modified Surface of Water Jet

在60mm/min的喷嘴移动速度条件下,如图4(a)所示。水射流压力从150MPa增至300MPa时,其表面粗糙度从1.221μm增加到5.127μm,这说明在实验的压力区间内,表面粗糙度随着压力的增加而增大。在150MPa和200MPa压力下,如图4(b)所示。试样的表面粗糙度有随着喷嘴移动速度的增加而减小的趋势。当喷嘴移动速度从10mm/min增至60mm/min时,表面粗糙度都会减小,在200MPa压力下的减小幅度最明显,由5.127μm减小到1.355μm。可得出结论:在喷嘴移动速度变化范围内,存在一个最小表面粗糙度的速度,在此速度上,水射流表层改性后的表面粗糙度将达到最小。随着水射流压力的增大,其由水射流压力引起的凹陷冲蚀所占的面积比由气穴现象产生的气泡崩溃引起的点状凹坑冲蚀所占面积要大[10],并且由于本实验的走刀轨迹间距小,由气穴现象产生的气泡崩溃引起的点状凹坑会被大幅度的覆盖掉。18CrNiMo7-6渗碳合金钢是梯度材料,其局部弹性模量不均匀,导致其表面加工刀痕在水射流表层改性时被去除,表面粗糙度大幅度增加。

5 结论

(1)水射流表层改性后18CrNiMo7-6渗碳合金钢的表面显微硬度随着水射流压力的增加先减小后增大;随着喷嘴移动速度的增加而增大,且在150MPa压力,60mm/min速度下有明显的变化(增加4HRC)。(2)水射流表层改性可以显著提高18CrNiMo7-6渗碳合金钢的表面残余压应力,其残余压应力随着水射流压力的增加而持续增大;随着喷嘴移动速度的增加而上下小幅波动。在水射流压力为150MPa,移动速度20mm/min,靶距10mm时,可使18CrNiMo7-6渗碳合金钢表面残余应力由初始的113.5MPa改变到-814.9MPa,最大增幅达到928.4MPa。(3)水射流表层改性后的表面粗糙度随着压力的增大而增加(最高增加约为原始粗糙度的4倍),随着喷嘴移动速度的增加而减小。

——“长三角合金钢材料与制品产业链专刊”前言