315/80R22.5宽行驶面无内胎全钢载重子午线轮胎的设计

常素玲,何孟闯,徐 宁,郑志超,袁奂馨

(陕西延长石油集团橡胶有限公司,陕西 咸阳 712000)

随着国家经济的发展,全钢载重子午线轮胎发展迅速。无内胎、扁平化、宽行驶面、重载化成为发展趋势,耐磨性能和载重性能优异的无内胎轮胎具有绝对的竞争力[1-3]。为适应市场需求,我公司开发了诸多规格轮胎。其中,315/80R22.5宽行驶面无内胎载重子午线轮胎主要用于大型客车和货车,具有承载能力大、行驶速度快、使用时间长的优势,在目前轮胎市场上具有很强的竞争力,为我国先进技术产品,现将其设计情况简介如下。

1 技术要求

根据GB/T 2977—2008《载重汽车轮胎规格、尺寸、气压与负荷》,确定315/80R22.5 18PR全钢载重子午线轮胎的技术参数如下:标准轮辋 9.00,充气外直径(D′) 1 076(1 063 ~1 094) mm,充气断面宽(B′) 312(300~324) mm,标准充气压力 830 kPa,标准负荷 3 750 kg。

2 结构设计

2.1 外直径(D)和断面宽(B)

全钢载重子午线轮胎因为钢丝带束层的作用,充气后径向变化很小,这也是全钢载重子午线轮胎的优势。而且根据经验,适当增大D可以提高轮胎的负荷能力。因此,本设计外直径膨胀率(D′/D)取0.998,断面宽膨胀率(B′/B)取1.02,经计算,D为1 078 mm,B为306 mm。

2.2 行驶面宽度(b)和弧度高(h)

b和h是胎冠轮廓的主要参数,决定轮胎接地面的形状和大小,合理的取值可以优化轮胎的冠部性能,提高耐磨性能。根据以往经验,本设计b和h分别取255和8.8 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

d的取值既要满足轮胎装卸要求,又要使轮胎与轮辋紧密配合。d对轮胎性能有很大影响,过小则不便于安装,影响轮胎安全性能;过大则使轮胎不易与轮辋紧密配合,造成无内胎轮胎漏气,甚至导致严重的胎圈问题。根据轮胎和轮辋的使用情况,d比轮辋直径小1~2 mm,本设计d取369.5 mm。

C按照“预应力设计法”进行设计,即C与标准轮辋宽度之差为12.7~50.8 mm(0.5~2英寸)。用预应力设计法对无内胎子午线轮胎进行设计,可使胎圈两边缘紧贴轮辋,保证无内胎的气密性。本设计C放大13.4 mm,取242 mm。

2.4 断面水平轴位置(H1/H2)

断面水平轴是轮胎充气后法向变形最大的位置,也是子午线轮胎最薄的部位。本设计为载重子午线轮胎,故断面最宽点应高一些,以减小下胎侧和胎圈的应力,有利于提高胎圈的耐久性能。子午线轮胎的H1/H2通常取0.9~1.02,本设计H1/H2取0.963。

2.5 胎面花纹

针对长途运输客车和货车的导向轮和拖车轮,胎面花纹采用3条纵向折沟,花纹深度为17 mm,花纹饱和度为76.3%,花纹周节数为100。采取变节距设计,可以降低轮胎的噪声。为避免发生偏磨现象,花纹采取折沟设计,并在花纹接地压力较大的部位增设一些细沟,以减小接地面积和分散接地压力。采用半封闭的肩部花纹设计,还可以使轮胎具有优异的操纵性能和防侧滑能力,并提高轮胎肩部散热能力,有利于提高轮胎的高速性能。胎面花纹展开示意如图1所示。

图1 胎面花纹展开示意

3 施工设计

3.1 胎面

该轮胎用于长途运输客车和货车,因此,胎面基部胶采用低生热胶料配方,并采用贯通型结构,以提高轮胎的高速性能和耐久性能。胎侧采用三复合结构,在胎圈反包处增设胎侧填充胶使材料合理分布,以大幅提高胎圈的耐久性能。

3.2 胎体

胎体作为子午线轮胎的主要受力部件,应具有高强度和良好的耐疲劳性能,以保证轮胎在使用过程中的尺寸稳定性,并且赋予轮胎优良的舒适性能和牵引性能。因此,本设计胎体骨架材料选择0.25+(6+12)×0.225HT钢丝帘线,钢丝帘布压延厚度为2.3 mm。

3.3 带束层

带束层是子午线轮胎冠部的主要受力部件,在轮胎冠部呈小角度周向排列,以保证轮胎径向尺寸。因此,合理选用带束层钢丝帘线对轮胎使用性能有很大影响。对带束层钢丝帘线的要求为:高强度,低伸张变形,良好的粘合、耐疲劳、耐锈蚀和耐化学腐蚀性能。本设计1#带束层采用0.365+6×0.35BETRU®钢 丝帘线,2#和3#带 束层采用3+8×0.33HT钢丝帘线,4#带束层采用5×0.35HI钢丝帘线。

3.4 胎圈

胎圈性能决定轮胎性能的优劣,因此胎圈设计应保证如下两点:(1)由于胎圈部位是轮胎的主要受力部位,因此胎圈部位必须加强;(2)胎圈到上胎侧必须合理过渡,以保证轮胎的行驶性能。

根据以上原则,本设计轮胎除胎圈采用软硬胶胶芯配合外,还采用刚性较大、伸张较低的钢丝加强层,合理配置胎体与钢丝加强层位置,确保轮胎的胎圈性能和行驶性能均达到最佳。

另外,钢丝圈采用斜六角形结构,具有强度大、制造方便和生产效率高的优点,可以有效保证胎圈底部接触面与轮辋曲线配合良好。

3.5 成型

成型是子午线轮胎生产的一个重要工序,成型工艺直接影响成品轮胎的使用性能。本设计采用一次法成型机成型,设备工艺参数稳定,定位精度高,成型部件贴合密实。

3.6 硫化

采用1 612.9 mm(63.5英寸)双模蒸锅式硫化机进行硫化,为保证轮胎外观质量良好和内部材料分布均匀,采用二次定型工艺。硫化条件为:外温 (147±2) ℃,外压 (0.37±0.03) MPa,内温 (172±2)℃,内压 (2.6±0.03) MPa,硫化时间 53 min。

4 成品性能

4.1 充气外缘尺寸

在充气压力为830 kPa下,安装在标准轮辋上的成品轮胎D′为1 079.6 mm,B′为306.2 mm,D′和B′均符合国家标准要求。

4.2 强度性能

成品轮胎强度性能按照GB/T 4501—2008《载重汽车轮胎性能室内试验方法》进行测定,结果如表1所示。

表1 成品轮胎强度性能试验结果

从表1可以看出,试验点1—4的破坏能达到标准值(2 090 J)要求,试验点5的破坏能为标准值的2.81倍。

4.3 耐久性能

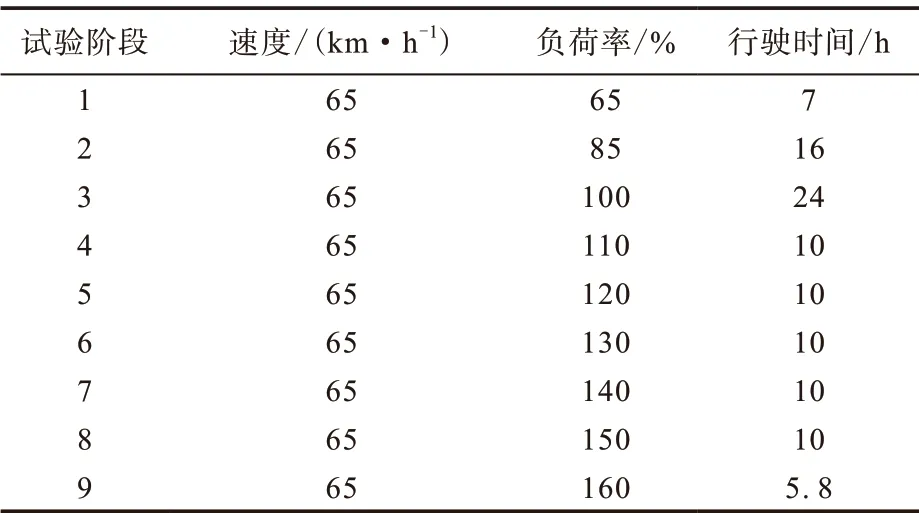

成品轮胎耐久性能试验按照企业标准进行,试验条件与结果如表2所示。

表2 成品轮胎耐久性能试验条件与结果

从表2可以看出,轮胎累计行驶时间为102.8 h,累计行驶里程为6 682 km,达到企业标准要求。

4.4 速度性能

成品轮胎速度性能试验按照企业标准进行,试验条件与结果如表3所示。

表3 成品轮胎速度性能试验条件与结果

从表3可以看出,轮胎在试验速度为150 km·h-1下行驶了0.4 h,达到企业标准在试验速度为140 km·h-1阶段行驶时间不短于0.3 h的要求。

5 结语

315/80R22.5 18PR宽行驶面无内胎全钢载重子午线轮胎的充气外缘尺寸、强度性能、耐久性能和速度性能达到相应国家标准或企业标准要求,产品已投放市场,在载重及耐磨性能方面反映良好,深受用户青睐,创造了良好的社会和经济效益。