机车牵引齿轮箱径向迷宫密封流场分析及优化

张迎辉,何卫东,王琛,侯庚

(大连交通大学 机械工程学院,辽宁 大连 116028)

0 引言

迷宫密封通过节流间隙的节流作用和迷宫空腔的动能耗散实现密封功能[1],具有结构简单、便于安装及可靠性高等优点[2],已被广泛应用于流体机械的非接触密封之中[3].迷宫密封主要包括径向迷宫密封、轴向迷宫密封及联合迷宫密封.相对于轴向迷宫密封,径向迷宫密封适用于轴向空间受到限制的场合.由于机车属于高速、重载机械,其牵引齿轮箱需通过润滑油对齿轮和轴承润滑[4],为避免机车在高速运动过程中出现牵引齿轮箱润滑油泄漏情况,需对牵引齿轮箱端盖处的径向错齿式迷宫密封内流场进行分析.因此,本文基于二维有限体积法,采用0.025 mm的非结构三角形单元,建立RNGk-ε湍流模型,仿真分析了迷宫间隙尺寸、空腔结构尺寸、迷宫齿形对径向迷宫密封性能的影响,进而完成某型机车牵引齿轮箱端盖处径向迷宫密封的结构优化,为得出更优的机车牵引齿轮箱端盖处径向迷宫密封结构提供仿真依据和理论参考.

1 分析基本理论

1.1 径向迷宫密封工作原理

机车牵引齿轮箱端盖处迷宫密封利用密封齿的相互对插,通过节流间隙的节流作用和迷宫空腔的动能耗散实现密封功能,并在有限的空间布置若干密封齿,以提高径向迷宫密封的密封性能[5].如图1所示,是迷宫齿形为等腰梯形的径向迷宫密封结构(优化前结构).图中,H为腔体度;α为齿顶角;T为齿顶厚;c为间隙宽度.分析所需的机车齿轮箱相关参数如下:转子(转轴)半径为117.5 mm,出口压力为101.325 kPa,进出口压比为1.4,转子转速为6.829 r/s,润滑油ISO粘度等级为460,润滑油密度为870 kg/m3.

1.2 RNG k-ε湍流模型

由于机车牵引齿轮箱迷宫密封中的润滑油流动可视为二维稳态湍流流动,因此可通过建立RNGk-ε湍流模型分析其内流场.并且,RNGk-ε模型相对于标准k-ε模型,在处理由于瞬态变流和流线弯曲的影响时更具优势[6].RNGk-ε模型方程[7]为

Gk+Gb-ρε-YM+SK

(1)

(2)

式(1)与式(2)中,Gk为层流速度梯度产生的团流动动能;Gb为浮力产生的湍流动能;YM为可压缩流体中过渡的扩散产生的波动;C1ε,C2ε,C3ε均为经验常数;σk和σε分别为方程和方程的湍流普朗特数;Sk和Sε均为根据分析对象定义的源项.

2 径向迷宫密封性能的影响分析

2.1 间隙宽度及长度对泄漏量影响分析

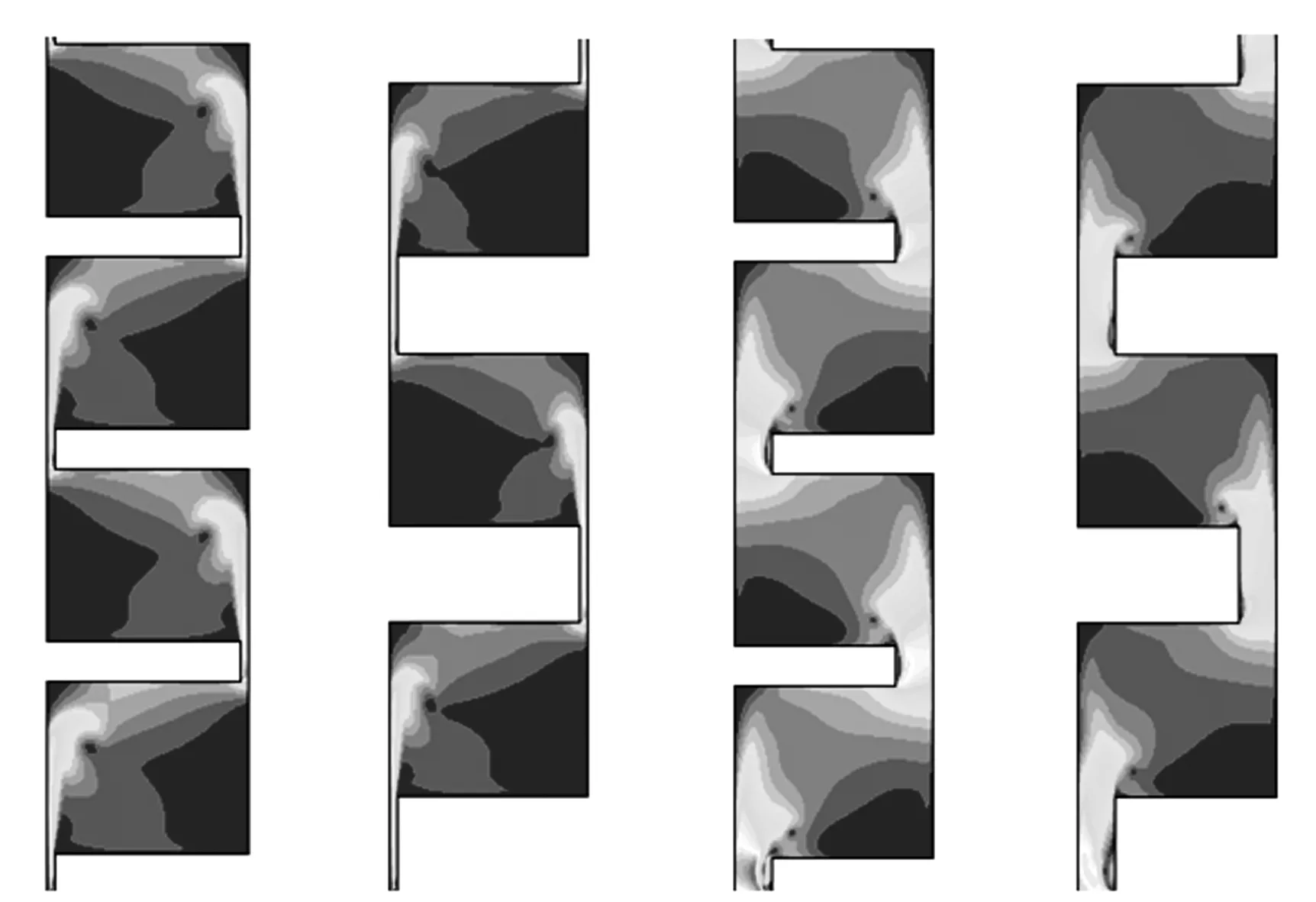

为研究迷宫间隙宽度及长度对径向迷宫密封泄漏量的影响,取不同间隙宽度值及长度值进行组合.其中,间隙宽度值分别选取0.4、1.0、1.5和2.0 mm;间隙长度值分别选取2.0、3.0、4.0以及5.0 mm. 仿真分析求得不同间隙宽度与长度对应的泄漏量变化曲线如图2所示.四种不同间隙宽度及长度组合的迷宫内流场速度云图如图3所示,其中,(a)为间隙宽度0.4 mm,间隙长度2.0 mm;(b)间隙宽0.4 mm,间隙长5.0 mm;(c)间隙宽2.0 mm,间隙长2.0 mm;(d)间隙宽2.0 mm,间隙长5.0 mm.

由图2可知,在迷宫间隙宽度不变的前提下,随着迷宫间隙长度的逐渐增大,泄漏量呈现出先增大后减小的趋势.当间隙宽度为0.4 mm时,由于此时宽度相对较小,迷宫间隙的节流作用使得其间隙长度对泄漏量影响不大.通过观察四条曲线的变化趋势可知,间隙宽度越大,泄漏量相对于间隙长度变化越敏感.

图2 迷宫间隙尺寸与泄漏量关系曲线图

通过观察图3可知,取不同间隙宽度值时,第一个间隙入口对流体的射流偏转作用最为显著,压力势能在很大程度上转化成动能.但随着通过间隙数量的增加,间隙入口处产生的最大射流速度呈减小趋势.此外,由于间隙的节流收敛作用,间隙宽度很小时,其对应的泄漏量也很小;而随着迷宫间隙变宽,间隙中流体的流束变宽,由于流体速度没有得到应有的大幅提升,流体在空腔内分散开来,未能形成强烈的射流,从而降低了空腔的密封性能.由此可见,在径向迷宫密封的结构设计中,就降低泄漏量而言,迷宫间隙宽度应尽量取较小值.

(a) (b)(c) (d)

2.2 空腔宽度及深度对泄漏量影响分析

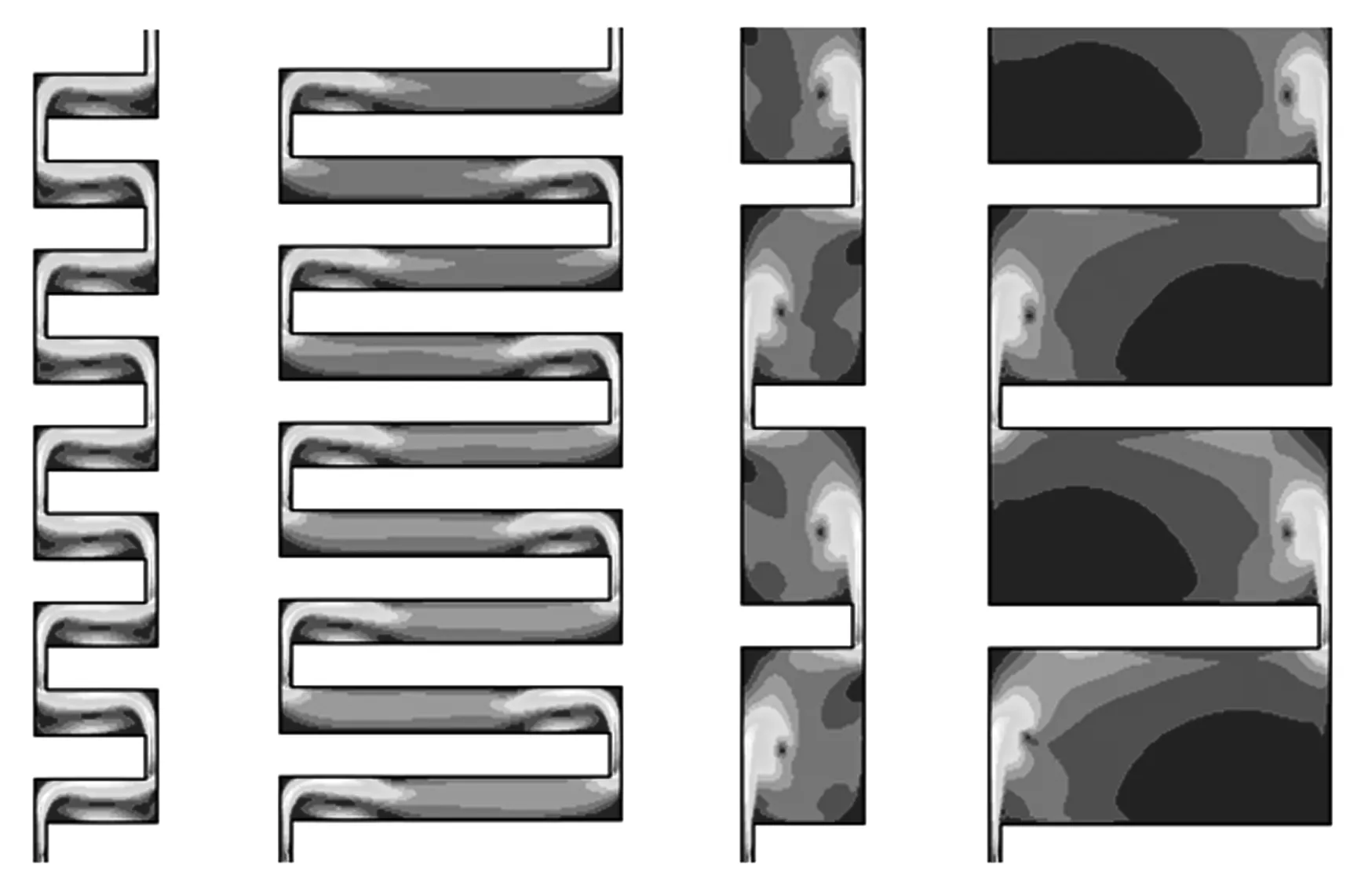

为研究迷宫空腔宽度及深度对径向迷宫密封泄漏量的影响,取不同间隙宽度值及长度值进行组合.其中,空腔宽度值分别选取2.0、4.0、6.0、和8.0 mm;空腔深度值分别选取5.5、10.5及15.5 mm. 仿真分析求得不同空腔宽度与深度对应的泄漏量变化曲线如图4所示.四种不同空腔宽度及深度组合的迷宫内流场速度云图如图5所示,其中,(a)为空腔宽度2.0 mm,空腔深度5.5 mm;(b)空腔宽2.0 mm,空腔深15.5 mm;(c)空腔宽8.0 mm,空腔深5.5 mm;(d)空腔宽8.0 mm,空腔深15.5 mm.

图4 不同迷宫空腔尺寸与泄漏量关系曲线图

(a) (b)(c) (d)

由图4可知,在保持迷宫空腔深度不变的前提下,随着空腔宽度的增大,泄漏量逐渐增加.但当空腔宽度一定的情况下,泄漏量随空腔深度的变化有所不同.总体来说,在已增大空腔宽度的基础上,随着空腔深度的增大,泄漏量的变化呈 “小幅降低-大幅降低-小幅增加-大幅增加”的变化规律.

究其原因,结合图5的(a)与(b),减小空腔宽度,迷宫密封的空腔总数增加,使得流体在迷宫通道中能量转换及节流收敛的次数大为增加.尽管空腔深度的减小不利于涡流运动的扩展,但“多空腔多间隙”的结构发挥了促进密封的作用,缓解了因空腔狭窄带来的不利影响,因此结构整体的密封性良好;而图5的(c)与(d),虽然较大的空腔深度为涡流提供了更大的扩展空间,但流体可流动的区域比例降低,并且空腔总数减少,增大了结构整体的泄漏趋势.

2.3 径向迷宫密封的齿形对泄漏量影响分析

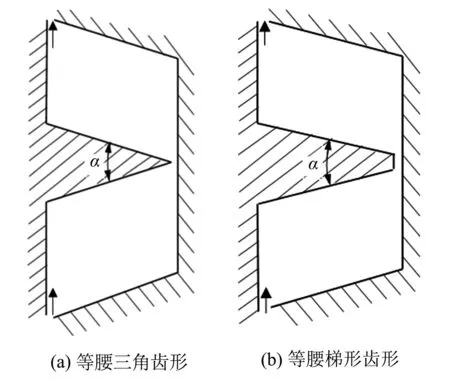

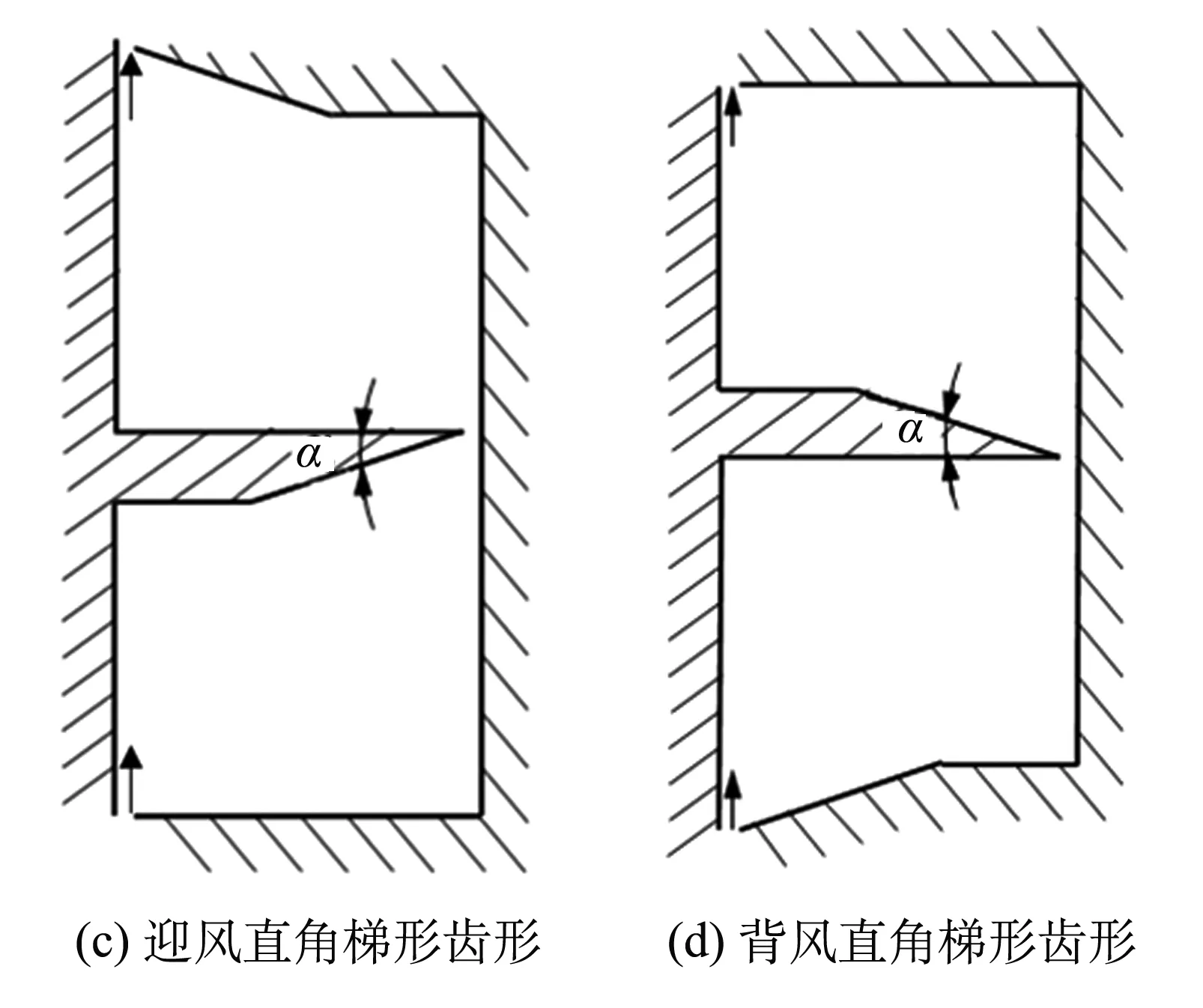

在齿形对径向迷宫密封泄漏量的影响分析中,选择等腰三角齿、等腰梯形齿和直角梯形齿(包括迎风齿和背风齿)进行对比分析,以便为迷宫结构优化提供参考.各齿形结构如图6所示,其中α分别表示等腰三角齿形齿顶角、等腰梯形齿形齿顶角、迎风直角梯形齿形的迎风齿角、背风直角梯形齿形的背风齿角.

图6 径向迷宫齿形结构示意图

分析时,等腰三角齿形齿顶角分别取值11°、17°、23°、28°、33°、39°、44°、48°、53°、58°和66°;等腰梯形形齿顶角分别取值6°、11°、17°、23°、28°、33°、39°、44°和48°;迎风直角梯形齿形和背风直角梯形齿形均选取齿角为16°、18°、22°、27°、34°和45°.分析得出不同齿形角的α值与迷宫密封泄漏量的关系曲线如图7所示.

观察图7各图泄漏量趋势可知,就机车牵引齿轮箱端盖径向迷宫密封而言,背风直角梯形齿形明显优于等腰三角齿形、等腰梯形齿形及迎风直角梯形齿形.

(a) 等腰三角齿形 (b) 等腰梯形齿形

(c) 迎风直角梯形齿形 (d) 背风直角梯形齿形

3 优化后的径向迷宫密封性能分析

通过研究迷宫间隙长度与宽度、迷宫空腔宽度与深度、迷宫齿形对径向迷宫密封泄漏量的影响,选取了仿真分析中有利于提高机车牵引齿轮箱端盖径向迷宫密封性能的结果,具体为,空腔宽度3.0 mm、空腔深度5.5 mm、齿顶宽1.0 mm、间隙宽度0.5 mm、齿形为背风侧直角梯形齿(背风角为16°).为减小迷宫密封所占用的空间,迷宫总长度由优化前的65 mm减小到优化后的33 mm,长度缩短了约43%.优化后的径向迷宫密封内流场的压力及速度云图如图8所示.经仿真模拟,优化后的径向迷宫密封泄漏量为0.025 6 kg/s,相比优化前降低了34.53%,表面该优化明显提高了机车牵引齿轮箱端盖径向迷宫密封的性能.

(a) 压力云图 (b) 速度云图

4 结论

仿真分析了迷宫间隙长度与宽度、迷宫空腔宽度与深度、迷宫齿形对径向迷宫密封泄漏量的影响,并在此基础上,完成了对机车牵引齿轮箱端盖径向迷宫密封结构的优化.通过上述研究得出了如下结论.

(1)径向迷宫密封宽度对迷宫密封泄漏量影响显著,理论上应越小越好.在径向迷宫密封长度一定时,通过间隙迷宫空腔宽度以增加空腔数量,可显著降低泄漏量;

(2)对于机车牵引齿轮箱端盖径向迷宫密封,背风直角梯形齿形的迷宫密封性能明显优于等腰三角齿形、等腰梯形齿形及迎风直角梯形齿形;

(3)优化后的机车牵引齿轮箱端盖径向迷宫密封的性能显著提高.相比优化前,迷宫的空间长度缩短了43%,泄漏量降低了34.53%.