温度场对水下航行器电池舱段结构强度和刚度的影响

张大千,孔祥意,杨 兵,钟林林

(沈阳航空航天大学 航空航天工程学部(院),辽宁 沈阳 110136)

0 引 言

随着海洋资源的开发、海洋环境的保护和海洋军事等方面的需要,水下航行器已成为海洋研究开发的重要工具。水下航行器利用自身携带的各种传感器和武器执行普通舰艇难以完成的作战任务,极大地扩展了海军的作战能力,具有很大的潜在军事应用价值[1]。

水下航行器的驱动方式以电动力驱动和热动力驱动2种为主。电动力水下航行器与热动力水下航行器相比,具有结构简单、噪声低、无航迹、性能不受航深影响等优点,得到了广泛应用。现今电动力水下航行器的电源类型主要有锌银电池、铝/氧化银电池、锂离子电池及锂/亚硫酰氯电池等[2]。其中,锂/亚硫酰氯电池具有比能量高、比功率大、放电电压平稳、储存寿命长等优点,广泛应用于水下航行器、航天器、导航设备等领域[3]。

目前为止,对于水下航行器结构强度的研究多集中在其整体的动力学分析方面。对于水下航行器电池舱段研究的文章尚不多见,而对于电池舱段的温度场对其结构本身强度和刚度的影响研究尚未发现。

本文以某型电动力水下航行器的电池舱段为研究对象,利用CATIA及Ansys Workbench软件为工具进行建模仿真,首先在考虑不同海水温度的工况下,讨论了不同温度场对水下航行器电池舱段的动力学特性的影响;其次讨论了不同贮存、运输温度环境条件下,电池舱段结构抵抗脉冲冲击载荷的能力,进而为水下航行器的设计提供建议和依据。

1 热传递数学模型

1.1 基本原理

本文所研究的某型水下航行器的电池舱段包括电池舱段壳体、电池组框架、上下电池组盖板和锂/亚硫酰氯电池组。当电池舱段工作时,锂/亚硫酰氯电池产生大量热量。根据电池舱段发热和散热情况可知,从锂/亚硫酰氯电池到海水的传热过程包括以下几个阶段:

1)电池组到电池组框架及上下盖板的传热;

2)电池组到空气的传热;

3)电池组框架及上下盖板到电池舱段壳体的传热;

4)空气到电池舱段壳体的传热;

5)电池舱段壳体到海水的传热。

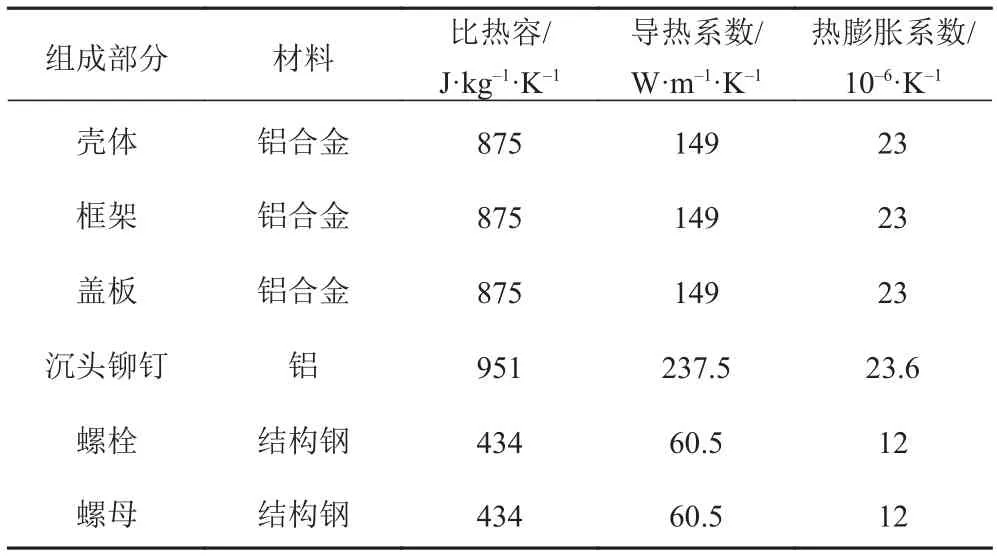

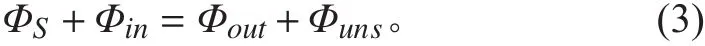

电池舱段各组成部分材料及热物理属性如表1所示。

表1 电池舱段各组成部分材料及其参数Tab.1 Materials and parameters of battery compartment

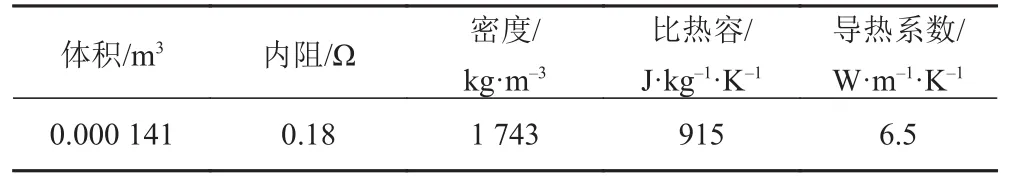

电池组采用某型号锂/亚硫酰氯电池,其具体参数如表2所示。

表2 某型号锂/亚硫酰氯电池热物理参数Tab.2 The thermal physical parameters of a certain Li/SOCl2 battery

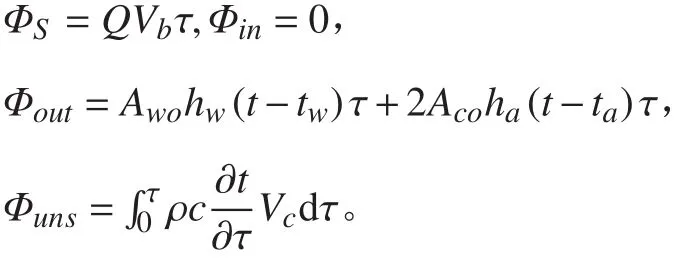

1.2 数学模型

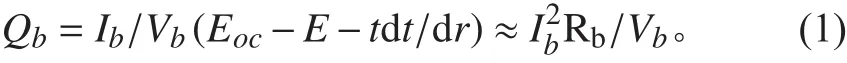

锂/亚硫酰氯电池工作放电时产生的热量是电池舱段的热源,热量主要包括内阻发热、极化发热和化学反应放热[4]。Bernadi等[5]认为,锂/亚硫酰氯电池工作时所产生的内部热流量较均匀,所以电池内部区域单位时间内的热生成率可用下式近似表达[6]:

式中:Qb为电池内部热生成率,W/m3;Ib为电池工作电流,A;Vb为电池体积,m3;Eoc为电池开路电压,V;E为电池工作电压,V;t为电池内部瞬态温度,K;r为电池半径,m;Rb为电池内阻(包括焦耳发热、极化放热和电化学反应放热等的等效电阻),Ω。

电池舱段内部单位时间内的总热生成率为:

式中:Q为电池舱段内部总热生成率,W/m3;Nm为电池组模块个数;Nb为电池组模块内部单体电池个数。

电池舱段的热量传递过程为具有内热源的三维非稳态传热,热量传输扩散方程为[6–9]:

式中:

ΦS为电池舱段内部生成的热量;Φin为外部环境传递到电池舱段内部的热量;Φout为电池舱段内部扩散到外部环境的热量;Φuns为电池舱段内部使温度升高的热量;t为电池内部瞬态温度;Awo为电池舱段壳体外壁侧面积;hw为海水强迫对流换热系数;tw为海水温度;Aco为电池舱段壳体外壁底面积;ha为空气自然对流换热系数;ta为空气温度;τ为电池舱段工作时间;ρ为电池舱段内部传热物质密度;c为电池舱段内部传热物质比热容;Vc为电池舱段体积。

2 有限元模型

2.1 模型简化的必要性

水下航行器动力电池舱段的内部结构较为复杂,如果内部结构按照实体建模,过于考虑圆角、小孔等细节因素,将导致所建立的模型自由度过多,运算量增加,计算经济性差。为兼顾求解效率与精度,在建立有限元模型时需对几何模型进行必要的简化,保留主要的承力结构,忽略次要的结构和零件。

2.2 三维实体模型建立

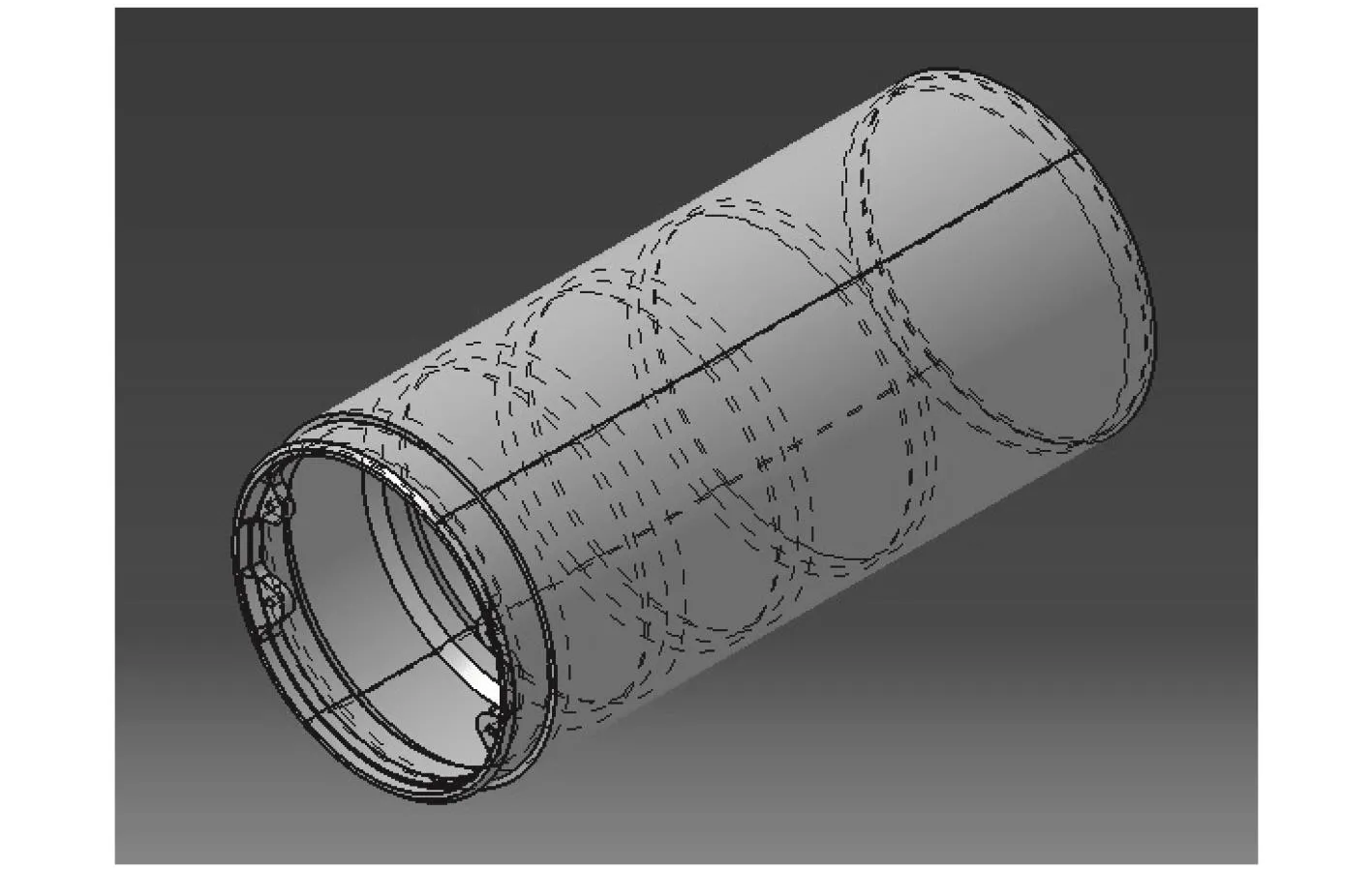

为了避免在Ansys Workbench中建模的复杂性,选择软件CATIA进行三维实体建模。水下航行器动力电池舱段的主体结构为壳体及电池组模块框架。电池舱段壳体和电池组模块框架通过4个螺栓固定。电池舱段壳体实体模型如图1所示。电池舱段壳体长为708 mm,直径为 324 mm,平均壁厚为 7 mm。图1中,壳体中段虚线处为环状加强筋。环状加强筋对电池组模块框架起到径向约束的作用。电池组模块框架长 441 mm,宽 303 mm,高 188 mm,如图2 所示。

电池组模块上下盖板长441 mm,宽220 mm,厚2 mm。电池舱段所采用的锂/亚硫酰氯电池为长方体,长 188 mm,宽 100 mm,厚 7.5 mm。以 6 块电池为 1 个电池组模块,9个电池组模块为1列,共2列,安装在电池组框架内部。水下航行器电池舱段的装配实体模型,如图3所示。

图1 电池舱段壳体Fig.1 The shell of battery compartment

图2 电池组模块框架Fig.2 The frame battery module

2.3 结构离散及有限元模型的建立

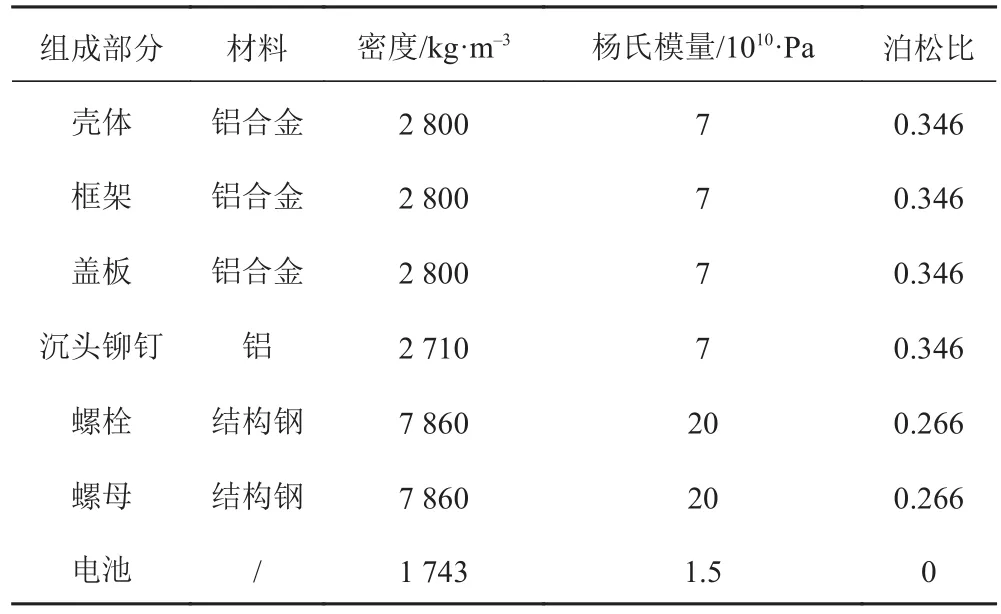

CATIA能与Ansys Workbench无缝连接,可直接将整体模型导入软件中进行有限元分析计算。在CATIA中将建好的电池舱段实体模型保存为STP格式文件,然后导入Ansys Workbench的Geometry中。在Engineering Date中定义电池舱段各个部分的材料属性。材料参数如表3所示。

表3 电池舱段材料参数Tab.3 The material parameters of battery compartment

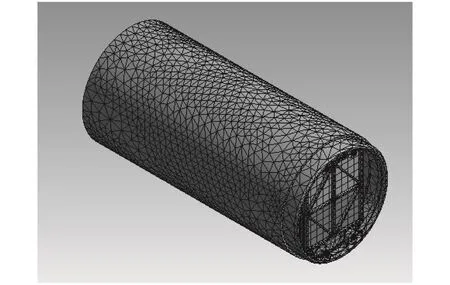

对电池舱段实体模型网格划分采用实体单元Solid87和Solid90。Solid87为10节点四面体热实体单元,Solid90为20节点六面体热实体单元。Solid87单元和Solid90单元每个节点只有一个温度自由度,适用于三维的稳态或瞬态热分析。如果包含该单元的模型还需进行结构分析,该单元将被等效的结构单元所代替。电池舱段实体模型网格划分共得到107 573个有限单元,251 944个节点。图4为结构离散后的有限元模型。

图4 电池舱段有限元模型Fig.4 The FEM module of battery compartment

3 仿真分析

3.1 不同海水温度下温度场对结构强度的影响

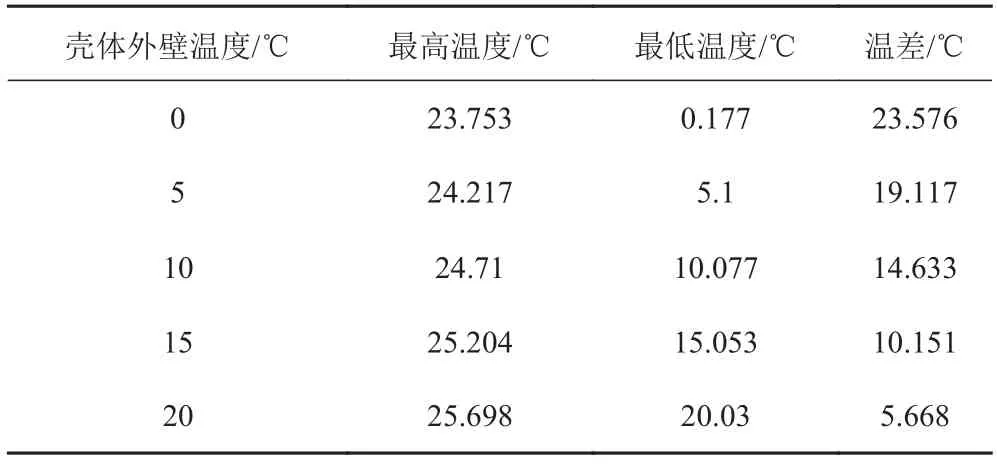

根据水下航行器的工况可知,水下航行器将在不同温度的海水中工作。首先对水下航行器的电池舱段进行瞬态热分析。在Ansys Workbench的Transient Thermal模块下,加载温度载荷(内部热生成Internal Heat Generation),由式(1)可知,单体锂/亚硫酰氯电池放电电流为 3 A 时,热生成率为 11 489.36 W/m3。在电池舱段壳体外壁加载边界条件(温度Temperature),加载温度分别为0℃,5℃,10℃,15℃和20℃。当电池放电电流为3 A,放电时间为600 s时[10],可得到电池舱段内部温度分布情况,如表4所示。

表4 电池舱段内部温度场Tab.4 The internal temperature field of battery compartment

由表4可知,随着电池舱段壳体外壁温度的升高,电池舱段内部最低温度的变化趋势与壳体外壁温度基本一致,最高温度有小幅度的增加,温差则随着壳体外壁温度的上升而大幅度减小。

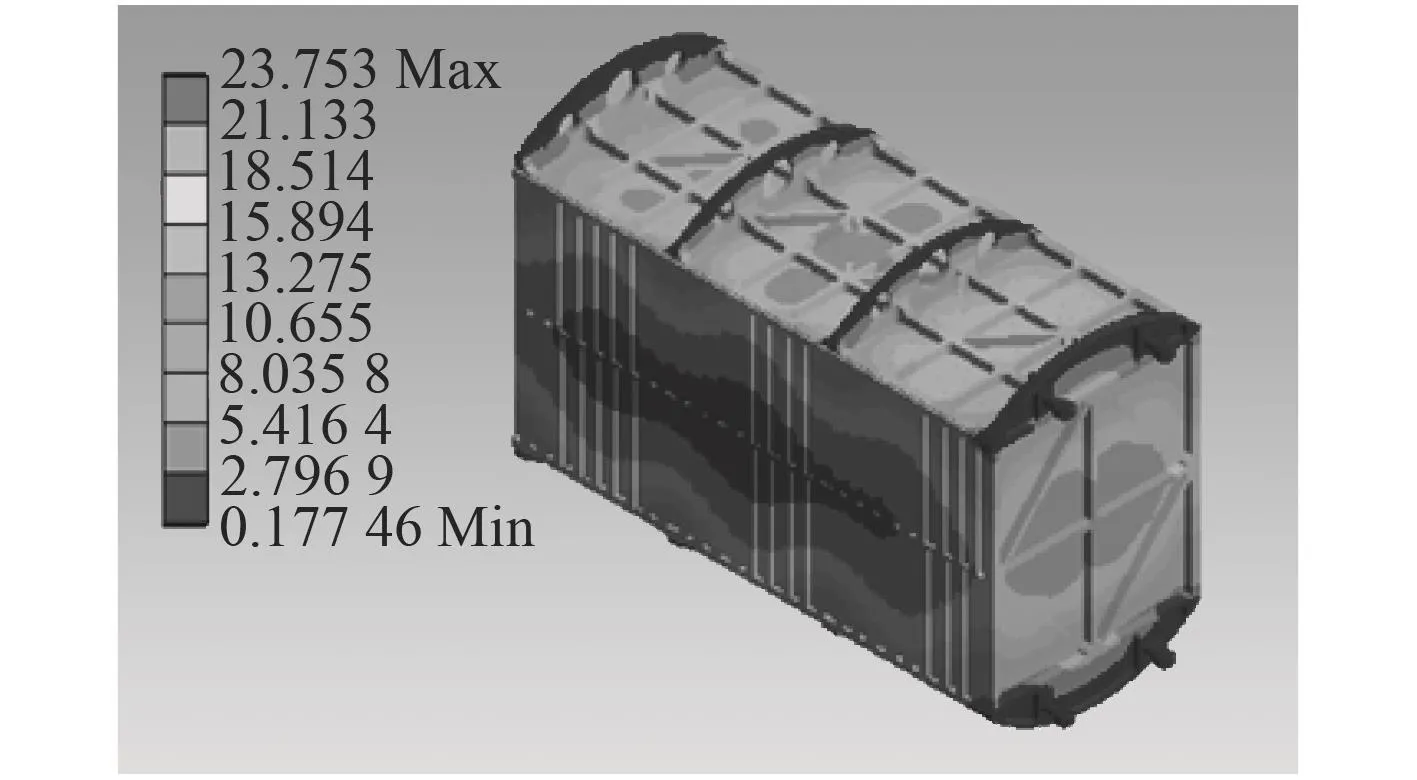

图5所示为壳体外壁温度为0℃时电池舱段内部温度分布云图。

图5 电池舱段内部温度分布云图Fig.5 The internal temperature field of battery compartment

由图5可以看出,电池舱段内部温度最高处为电池舱段中心,即电池组模块的中心。温度由电池组模块中心向外递减,在电池组框架的边缘温度接近壳体外壁温度。

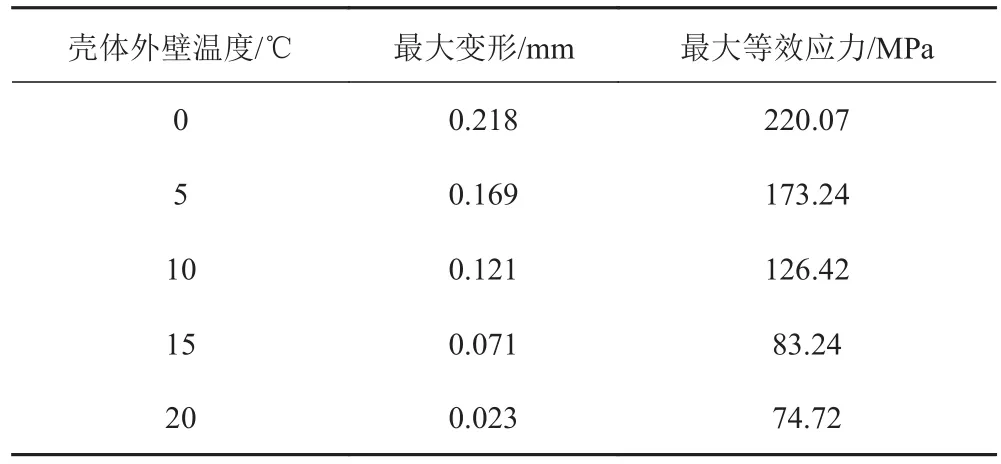

在考虑温度变化的情况下,对水下航行器电池舱段进行结构强度分析。在Transient Thermal模块后添加Static Structural模块,将瞬态热分析得到的温度场载荷加载到静力分析中。水下航行器各舱段通过楔环结构相连接,根据水下航行器的工况,固定约束电池舱段壳体两端的楔环。沿电池舱段的轴向加载惯性载荷(加速度Acceleration),加速度大小为350 m/s2,方向为负向。经过Workbench计算,得到在加速度为–350 m/s2,壳体外壁温度分别为0℃,5℃,10℃,15℃和20℃时电池舱段的变形和等效应力结果,如表5所示。

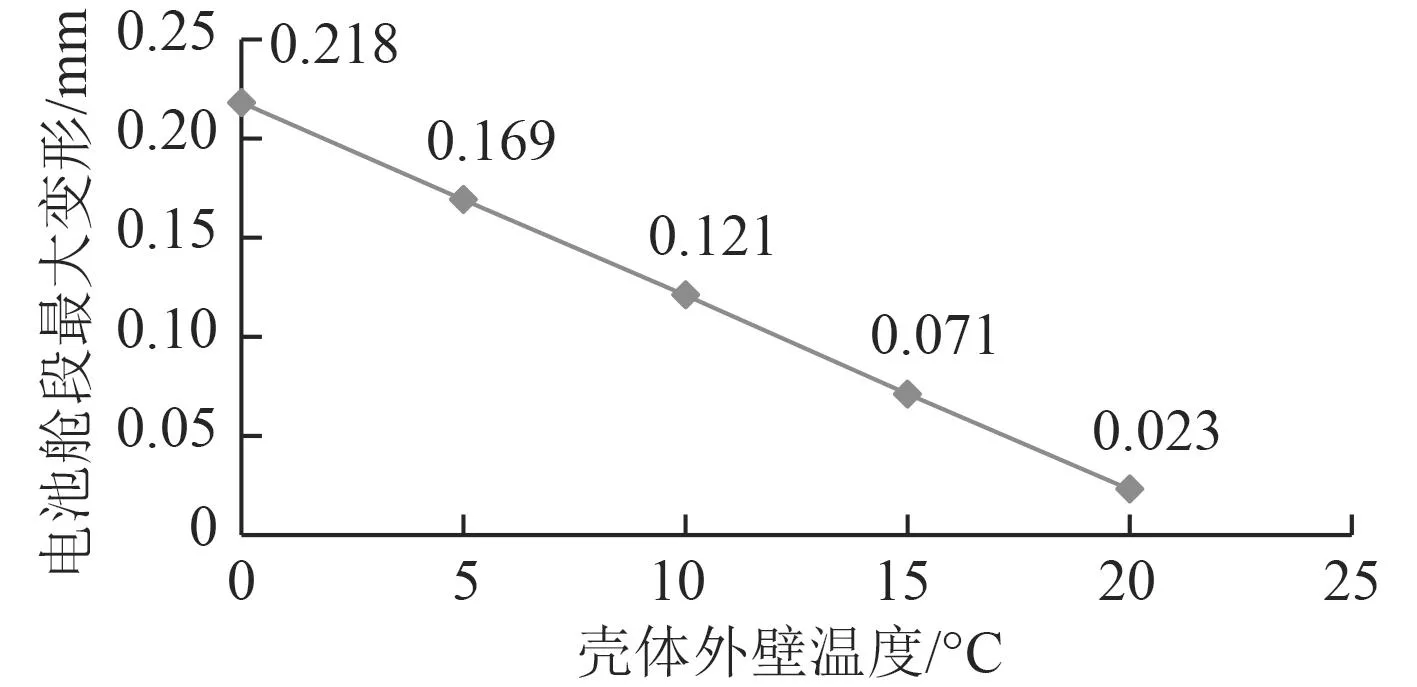

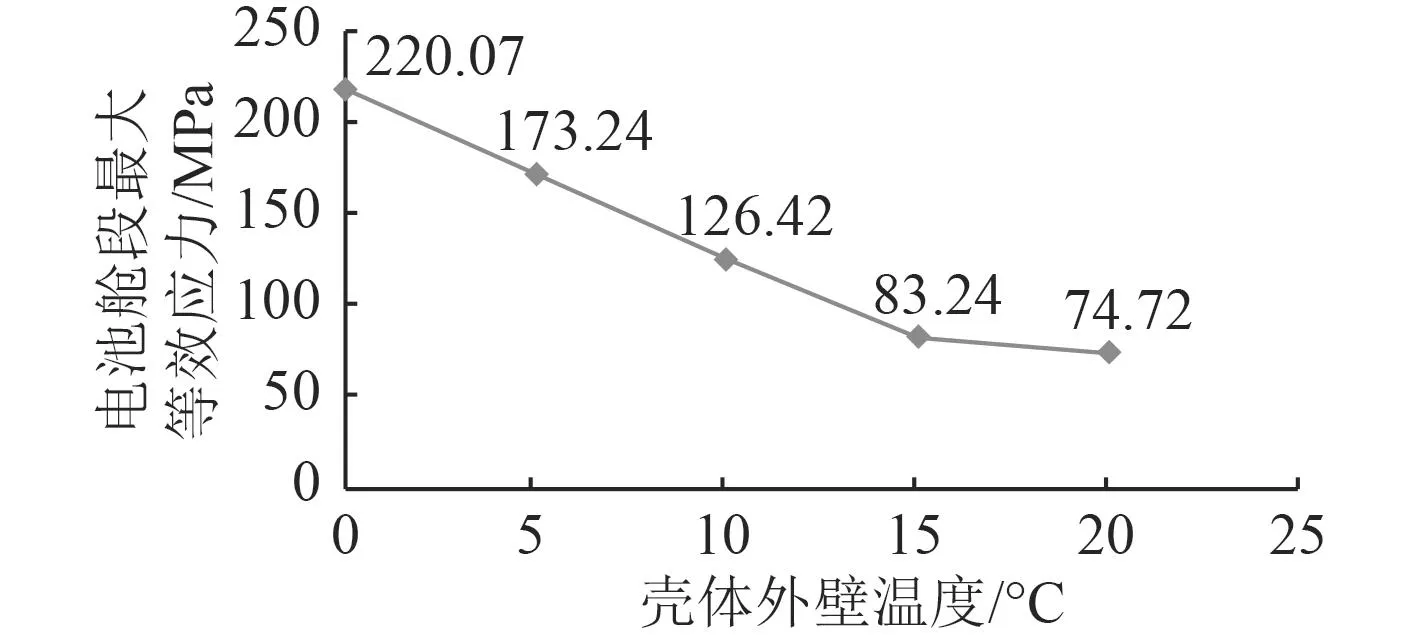

由表5可得电池舱段最大变形和最大等效应力的变化趋势,如图6和图7所示。

表5 电池舱段最大变形和最大等效应力Tab.5 The maximum total deformation and equivalent stress of battery compartment

图6 电池舱段最大变形随壳体外壁温度的变化曲线Fig.6 Maximum total deformation-temperature curve inside battery compartment

图7 电池舱段最大等效应力随壳体外壁温度的变化曲线Fig.7 Maximum equivalent stress-temperature curve inside battery compartment

由图6和图7可知,随着水下航行器电池舱段壳体外壁的温度增加,即电池舱段内部温差减小,电池舱段的最大变形和最大等效应力都明显减小,说明电池舱段内部温度场分布对其力学性能有着显著影响。

3.2 不同温度对结构强度的影响

根据《CB 1235-1993鱼雷环境条件和试验方法》,水下航行器电池舱段须进行低温及高温试验,以考核并评定组装水下航行器的组件在低温及高温环境条件下贮存、运输和工作的适应性。贮存试验最低温度为–40℃,最高温度为60℃,贮存试验时间为24 h。根据贮存试验条件,对不同贮存温度下水下航行器电池舱段的抗冲击性能做仿真分析。

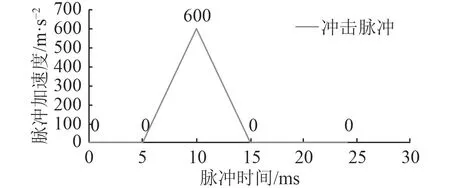

因为贮存试验时间为24 h,在一定的贮存温度下电池舱段内外部的温度将达到一致。在Workbench中对电池舱段整体加载温度边界条件,加载温度为–40℃,–20℃,0℃,20℃,40℃和60℃,即电池舱段的温度场为没有温度梯度的恒温场。再对电池舱段加载冲击载荷。根据《CB 1235-1993水下航行器环境条件和试验方法》,加载冲击载荷是为考核并评定组装水下航行器的组件承受非多次重复性冲击的能力。根据试验要求,加载的冲击载荷为半正弦波冲击脉冲,冲击峰值加速度为600 m/s2,脉冲持续时间为10 ms。冲击脉冲的波形如图8所示。

图8 半正弦波冲击脉冲波形Fig.8 The waveform of half sine shock pulse

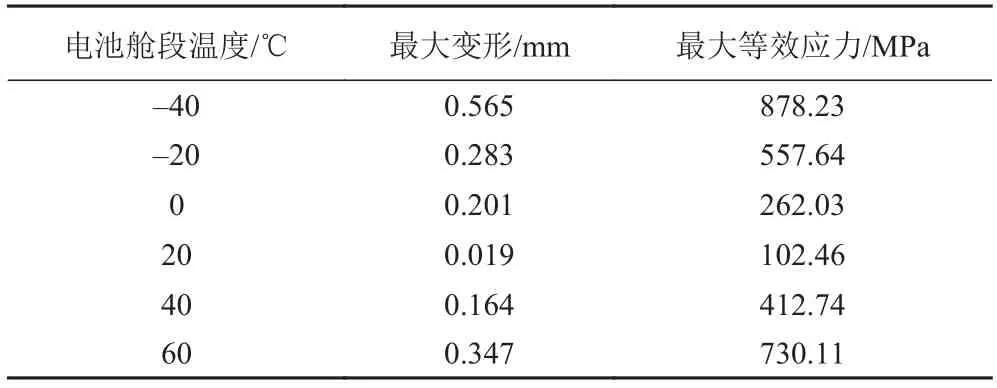

沿电池舱段的轴向加载冲击脉冲。通过Workbench计算,得到在冲击脉冲载荷下,不同温度的电池舱段的变形和等效应力结果,如表6所示。

表6 电池舱段最大变形和最大等效应力Tab.6 The maximum total deformation and equivalent stress of battery compartment

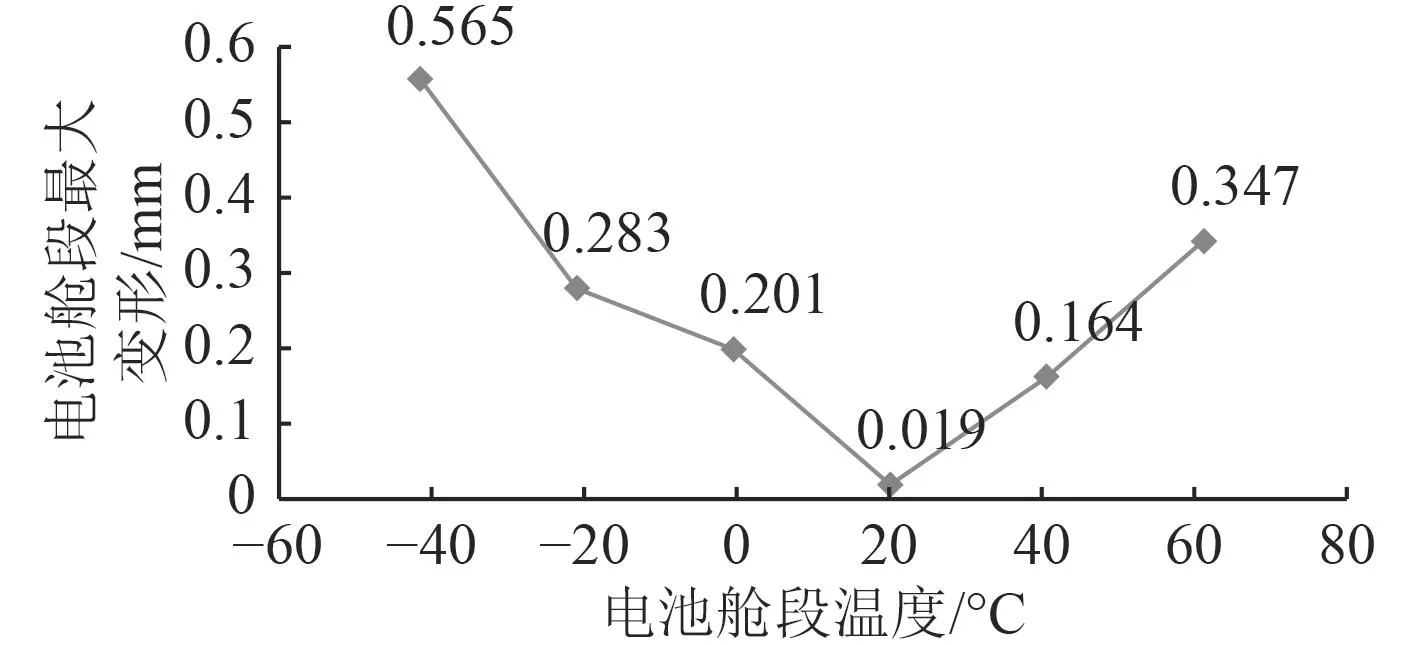

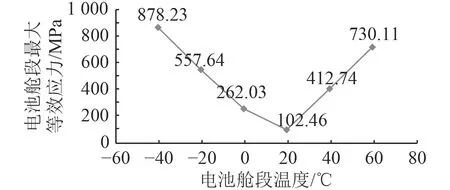

由表6可得电池舱段最大变形和最大等效应力的变化趋势,如图9和图10所示。

图9 电池舱段最大变形随温度的变化曲线Fig.9 Maximum total deformation-temperature curve of battery compartment

图10 电池舱段最大等效应力随温度的变化曲线Fig.10 Maximum equivalent stress-temperature curve of battery compartment

由图9和图10可知,温度对电池舱段的结构强度及刚度呈非线性影响。在20℃时,电池舱段的最大等效应力和最大变形均为最小,随着温度正向及负向的改变,最大等效应力和最大变形均有所增加,说明不同温度对水下航行器电池舱段的结构强度及刚度有着显著影响。

4 结 语

1)水下航行器在实际工况中,由于海水温度的不同将影响水下航行器电池舱段内部温度场的分布。在加载惯性载荷加速度的情况下,电池舱段内部温度场的温差越小,其结构整体的最大变形和最大等效应力越小。

2)根据水下航行器环境条件和试验方法,对水下航行器电池舱段加载不同温度载荷和同一脉冲冲击载荷。通过仿真分析可知,从–40℃时开始计算,电池舱段的最大等效应力和最大变形随着温度的升高而减小,20℃时达到最小。当温度超过20℃时,随着温度的升高,最大等效应力和最大变形将增加。说明温度对电池舱段结构强度及刚度的影响呈非线性。