PVD薄膜传感器监测强化结构裂纹的可行性研究

刘凯, 崔荣洪, 侯波, 何宇廷, 张天宇

(1.空军工程大学航空工程学院, 710038, 西安; 2.陆军航空兵研究所, 101121, 北京)

现代飞机尤其是军用战斗机的机动性能日益提高,使飞机基体结构承受着更高的载荷和更恶劣的工作环境,飞机金属结构中疲劳裂纹的萌生与扩展会不断降低结构的承载能力,最终导致结构失效甚至突然断裂。现阶段,在工程上主要通过3类方法来应对疲劳失效问题。第一类是疲劳寿命预测,例如名义应力法、局部应力应变法、能量法[1]。第二类是对结构危险部位进行强化,主要有喷丸强化、孔冷挤压强化和激光冲击强化等,例如:文献[2]针对典型钛合金TC4进行了激光冲击强化参数设计,对比了强化前后钛合金叶片的疲劳寿命,并通过微观结构分析了提高叶片抗疲劳性能的机理;文献[3]比较分析了3种强度喷丸工艺下中心孔板的高温低周疲劳性能及裂纹萌生情况;文献[4]研究了孔挤压强化对Inconel 718高温合金中心孔试样疲劳寿命的影响,并通过微观分析探讨了孔挤压强化机制。第三类是结构健康监测技术,主要通过与结构集成的传感元件获取与结构损伤状态有关的信息,在损伤达到一定程度时及时预警,进而采取预防与维修措施[5],这些传感元件包括相对真空传感器[6]、压电传感器[7]等。

强化结构往往处于危险部位,部分强化技术还被应用于已经出现裂纹的结构的维修与延寿工作,这类危险部位更加需要对其损伤状态进行实时监控。现有大多数针对金属结构的监测技术都采取将传感器布置于结构表面的方式,例如:文献[8]将损伤监测智能涂层涂布在飞机金属结构关键危险部位,通过电位法监测金属结构裂纹;文献[9]利用PVD薄膜传感器进行了腐蚀环境下的金属疲劳裂纹监测,验证了PVD薄膜传感器具有承受腐蚀环境的能力。但是,结构经过强化处理后,其表面粗糙度会发生显著变化,可能影响传感器与结构的集成,且强化工艺引入了残余应力场,表面传感器的布置也可能影响残余应力场的分布,进而对结构的力学性能产生影响。

本研究从工程应用角度出发,以PVD薄膜传感器为研究对象,从损伤一致性和对强化基体疲劳性能的影响2个方面对PVD薄膜传感器应用于强化结构裂纹监测的可行性进行了验证,并进行了强化结构疲劳裂纹的在线监测试验。

1 试验件强化及传感器制备

1.1 试验件

选择飞机金属结构中使用最为广泛的2A12-T4铝合金作为基体材料,其具体成分见表1。根据国家标准GB/T 228—2002[10]设计了平面结构如图1所示的中心孔板试验件,用于模拟飞机金属结构中的连接孔危险部位。拟进行激光冲击强化的试样及其对比试样的厚度为2 mm,拟进行孔挤压强化的试样、拟进行喷丸强化的试样及其对比试样的厚度为4 mm。具有相同厚度的试样均取自同一块板材,沿轧制方向切取。

表1 2A12-T4铝合金的化学成分

图1 试验件的平面尺寸

1.2 试验件的强化

现代飞机在制造、维修和延寿过程中广泛采用了飞机结构强化技术来进行局部强化处理,以提高飞机结构的抗疲劳性能,其中应用较为广泛、技术成熟度较高的主要有喷丸强化、孔挤压强化和激光冲击强化3种。强化技术的基本原理是利用冲击、挤压等方式,对局部结构施加较大的压力,使结构产生塑性变形,从而在结构表面形成一定厚度的强化层,强化层内具有较大的残余压应力,可以提高结构的疲劳强度。本研究采用上述3种强化技术,具体工艺如下。

(1)喷丸强化。对按图1切取、铰孔完成的4 mm厚试验件进行全表面喷丸处理。选用ASH660喷丸,直径为3.175 mm,喷丸距离为300 mm,最大凹坑直径为0.65 mm,喷丸温度为98 ℃,喷丸时间为3~5 min。

(2)孔挤压强化。在切取的4 mm厚试验件的中心处钻Φ5 mm粗孔,并将该孔扩钻、铰至Φ5.794 mm,再用工作环直径为5.664 mm的挤压芯棒和厚度为0.152 mm的开缝衬套分别对试样进行挤压强化,最后铰孔至Φ(6±0.02) mm。

(3)激光冲击强化。对切取、铰孔的2 mm厚中心孔板采用双面冲击方式进行激光冲击强化,制定了3种试探性强化方案。首先对中间区域按蛇形路径进行冲击,为防止中心孔处冲击时发生吸收保护层破裂,用橡皮或橡皮泥填充中心孔;随后进行压边处理,光斑走向为试件纵向。3种方案的激光冲击参数见表2。

表2 激光冲击强化参数

采用上述3种方案对2A12-T4铝合金中心孔试样进行激光冲击强化时,均出现了吸收保护层破裂致使无法继续强化处理的情况。经过反复试验摸索后,又设计了改进的分区域强化路径,具体强化方法如下。

首先,将拟强化区域划分为如图2所示的0、1、2、3、4五个区域。然后,暂且搁置中心孔边区域(即区域0,该区域大小为8.4 mm×8.4 mm),对1、2、3、4四个区域按蛇形路径进行冲击强化处理。光斑数量设置如下:对于区域1和2,横向设置10个光斑,纵向设置16个光斑;对于区域3和4,横向、纵向均设置6个光斑。最后,对中心区域0进行3圈环形强化处理:内圈在中心孔边上(压边)设置16个光斑,每隔22.5°布置一个光斑;中圈设置24个光斑,每隔15°布置一个光斑;最外圈设置30个光斑,每隔12°布置一个光斑。3圈光斑的处理区域为直径13.2 mm的圆形区域,激光冲击强化参数选择表2中的方案III。

α=15°; β=22.5°; γ=12°图2 激光冲击分区域强化路径

1.3 PVD传感器制备

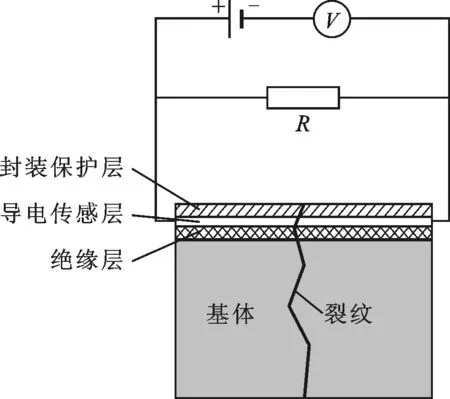

PVD薄膜传感器采用物理气象沉积(physical vapour deposition, PVD)方法制备,将导电功能材料集成在金属结构表面,可通过监测导电薄膜结构中电场信息的变化来感知金属结构的疲劳裂纹损伤,进行结构健康监测[11]。PVD薄膜传感器由3层功能梯度材料构成:底层为实现导电薄膜与金属基体隔离的绝缘隔离层,中层为进行裂纹损伤监测的导电传感层,顶层为保护导电薄膜免受恶劣环境直接作用的封装保护层。PVD薄膜传感器主要基于电位法[12]进行结构疲劳裂纹的监测:当基体金属结构发生疲劳损伤时,具有随附损伤特性的导电传感层也在相同部位出现裂纹,并随基体裂纹不断扩展,引起损伤区域导电传感层的电阻发生变化,通过监测分析导电传感层的电位(电阻)信息,就能得出基体结构的损伤情况[9]。PVD薄膜传感器的电阻值(包括连接导线)一般为50~100 Ω,厚度约为5 μm,其原理如图3所示。

图3 PVD薄膜传感器原理示意图

图4 阳极氧化工艺流程

PVD薄膜传感器的绝缘隔离层为采用硫酸阳极氧化工艺制备的Al2O3薄膜,以模拟在飞机铝合金结构中广泛使用的阳极氧化处理表面,具体工艺步骤及参数见图4。随后,应用脉冲偏压电弧离子镀技术,选择与基体的相容性、电阻稳定性较好的Cu为沉积靶材料,调节真空腔氩气分压为0.3~1.3 Pa,在50~200 V负偏压、293.2 A弧电流下沉积85 min,在阳极氧化处理后的试验件上制备导电传感层[13]。最终制备完成的PVD薄膜传感器形貌如图5所示,制备完成的PVD薄膜传感器在服役结构上使用前还需采用AlN薄膜与705硅胶进行封装处理。

图5 制备有PVD薄膜传感器的激光冲击强化试验件

2 可行性验证

用PVD薄膜传感器对结构进行损伤监测的基础是与其余基体结构的损伤一致性,所以PVD薄膜传感器是否与强化基体同步发生相应损伤是评价其是否适用于强化结构的重要标准。此外,由于强化结构表面状态的特殊性和残余应力层的存在,PVD薄膜传感器还应与被监测基体具有优良的结合性能,且PVD薄膜传感器与基体的结构一体化集成(包括阳极氧化过程和离子镀膜过程)不能对基体自身的力学性能造成影响。因此,本研究主要从损伤一致性和对基体疲劳性能影响两方面进行了可行性验证。

2.1 损伤一致性

由于PVD薄膜传感器主要用于金属结构的疲劳裂纹监测,因此先进行静拉伸载荷下PVD薄膜传感器与强化基体的应变对比,在随后的疲劳裂纹监测试验中再一并验证PVD薄膜传感器与强化基体在疲劳载荷下的损伤一致性。具体试验内容如下。

静拉伸载荷下PVD薄膜传感器与强化基体的应变对比试验采用MTS810型液压伺服试验机在室温、空气环境中进行,试验机的载荷误差小于1%。应变测量采用DH-3816型静态应变测试系统,测量范围为±19 999×10-6,工作精度为±1×10-6。首先,在制备有PVD薄膜传感器的强化试验件和原始强化试验件的中心孔两侧相同位置粘贴应变片。然后,进行静拉伸载荷下PVD薄膜与基体的应变对比试验,试验采用分级加载的方式进行,每级载荷为1 kN。加载前应变仪调平衡并清零,在逐级加载过程中,测量PVD薄膜传感器与强化结构基体的应变数据直至试验件断裂。试样基体与PVD薄膜传感器的应变测量数据如图6所示,其中1-1与1-2应变片的测量数据是2A12铝合金基体的应变值,1-3与1-4应变片的测量数据是PVD薄膜传感器的应变值。由图6可见,PVD薄膜传感器的应变测量数据与试样基体的应变测量数据吻合度非常高,说明静拉伸载荷下PVD薄膜传感器与基体具有良好的损伤一致性。此外,施加在PVD薄膜传感器上的应变达到3 500×10-6以上,而PVD薄膜并未从基体表面脱开,这说明该传感器具备在高应力环境下应用的潜力。

(a)孔冷挤压强化试验件

(b)喷丸强化试验件

(c)激光冲击强化试验件图6 静拉伸载荷下不同强化试验件的应变对比

2.2 对强化基体疲劳性能的影响

在PVD薄膜传感器制备过程中的阳极氧化、离子镀膜等工艺会在强化基体局部引入较高温度,复杂的表面处理工艺也有可能会改变强化基体表面的残余应力分布,进而影响强化基体自身的疲劳性能。这些因素之间的关系十分复杂,本研究仅从工程应用的角度出发,设计了一组对比试验,以考察PVD薄膜传感器对强化结构基体疲劳性能的影响。

为了研究PVD薄膜传感器制备对强化结构模拟件的疲劳性能是否有显著影响,将试验件表面处理方式作为因素,分为不同水平(水平1为原始状态,无表面处理;水平2为阳极氧化工艺处理;水平3为阳极氧化处理后进行PVD薄膜沉积),按第1节中的试验件强化和PVD薄膜传感器制备工艺,制备了若干不同水平的试验件,考察不同表面处理方式对强化模拟件疲劳寿命有无显著影响。

在MTS-810型液压伺服疲劳试验机上进行疲劳性能测试,采用等幅循环加载,应力比R=0.05,加载频率f=25 Hz,各状态试验件的最大应力及平均疲劳寿命见表3。各组试验件的疲劳寿命如图7所示,图例中L代表激光冲击强化试验件,P代表喷丸强化试验件,H代表孔挤压强化试验件,PVD代表阳极氧化后沉积PVD薄膜的强化试验件,Anodize代表阳极氧化处理的强化试验件,Original代表原始强化后的试验件。

图7 不同状态试验件的疲劳寿命对比

强化工艺σmax/MPa孔冷挤压强化180210喷丸强化150165180激光冲击强化150No282 485Na76 137280 444131 55378 947351 071NPVD228 16477 893239 519111 91283 552315 777

No:原始试验件的平均疲劳寿命;Na:阳极氧化试验件的平均疲劳寿命;NPVD:PVD薄膜传感器试验件的平均疲劳寿命。

考虑到结构疲劳寿命服从对数正态分布[14],所以每种试验模拟件的对数疲劳循环次数构成了一个正态母体。在各母体中分别取一子样,采用离差分解法[15]来检验不同水平试验件的对数疲劳循环次数是否有显著差异,即检验母体平均数是否相等。计算结果表明,在给定显著性水平α=10%下,可认为PVD薄膜传感器的制备过程对强化基体的疲劳性能没有影响。

PVD薄膜传感器与强化铝合金基体具有良好的损伤一致性,且对强化基体疲劳性能无显著影响,因此,将其应用于强化结构的疲劳裂纹监测是可行的。

3 疲劳裂纹监测试验

为了验证PVD薄膜传感器制备于强化基体结构后的功能完整性,使用第1节中制备有PVD薄膜传感器的激光冲击强化试验件进行疲劳裂纹在线监测试验。试验在MTS-810型液压伺服疲劳试验机上进行,试验参数设定如下:加载频率f为20 Hz,应力比R为0.01,峰值载荷为210 MPa。试验过程中,利用ARTUSB2828数据采集卡和VICTOR_86B数字多用表对PVD薄膜传感器的输出信号进行跟踪记录,采样频率为10 Hz,并且通过分辨率为0.1 mm的读数显微镜对裂纹的萌生和扩展过程进行观察。

下面,以一组裂纹监测试验结果为例进行说明。根据前期疲劳试验的结果,结合试验件疲劳寿命的分散性,在循环加载到160 000次时开始对PVD薄膜传感器的输出信号进行跟踪记录,并将加载频率降低至5 Hz,峰值载荷降低至150 MPa,以便于通过显微镜观察裂纹并与监测信号进行对比。随着试验的进行,在总循环165 103次时首次目测到了裂纹萌生,随后裂纹逐渐扩展过PVD薄膜传感器覆盖区域,在经历了171 108次循环后试验件断裂。观察发现,PVD薄膜传感器与强化基体结合良好,随基体表面裂纹的扩展而裂开,未出现脱层现象,如图8所示。由此可见,在疲劳载荷下PVD薄膜传感器与强化基体也具有良好的损伤一致性。

图8 裂纹扩展

试验过程中PVD薄膜传感器的输出电位信号如图9所示,从中可以看出:在疲劳试验进行的初期,PVD薄膜传感器的输出电位保持固定值,在循环到164 524次时,PVD薄膜传感器的输出电位出现了一个阶跃式上升,对应裂纹已经在基体中萌生并引起PVD薄膜传感器裂开;随后电位值继续上升但波动不大,该部分对应裂纹在试验件上的扩展;此后输出电位值出现了较大波动,分析原因为在峰值载荷处PVD薄膜传感器被拉开,使其导通面积减小,输出电位值增加,而在谷值载荷处试验件因自身弹性恢复导致裂纹部分闭合,引起PVD薄膜传感器导通面积增大,输出电位值降低;最终当试验件断裂时,输出电位值急剧增加,疲劳裂纹监测试验终止。PVD薄膜传感器的电阻值受诸多因素的影响,例如多次循环加载、温度等,但是由这些因素引起的电阻值的变化均是微小、缓慢的,即在监测电位信号上反映出的变化也是微小、缓慢的,这与因裂纹萌生扩展而引起的监测信号突变有明显区别,因此以监测电位急剧增加作为裂纹萌生的判据具有较高的准确性。整个试验过程中PVD薄膜传感器的监测信号结果与显微镜观察结果吻合良好,说明PVD薄膜传感器可以较好地实现对强化结构疲劳裂纹从萌生到扩展的全过程监测。

图9 PVD薄膜传感器输出电位信号曲线

4 结 论

通过损伤一致性试验、不同状态试验件的疲劳寿命对比试验和疲劳裂纹在线监测试验及其结果分析,可得出以下结论:

(1)采用阳极氧化工艺及脉冲偏压离子镀技术制备的PVD薄膜传感器与强化基体在静拉伸载荷下具有良好的损伤一致性,PVD薄膜传感器对强化结构高载荷下的应变较为敏感,与强化结构结合良好,具备在高应力环境下应用的潜力;

(2)PVD薄膜传感器制备过程中的阳极氧化工艺及离子镀膜沉积过程不会对强化基体的疲劳性能造成影响;

(3)PVD薄膜传感器与强化基体在疲劳载荷下同样具有较好的损伤一致性,其监测电位输出信号与实际观测的裂纹萌生扩展过程吻合良好,监测功能不受强化基体特殊表面状态的影响。

综上所述,PVD薄膜传感器适用于对强化基体的疲劳裂纹监测。