某型机全机掉电故障分析

董晓宇,尹超华

(中国直升机设计研究所,江西景德镇,333001)

1 概述

某型机在由1号交流发电机转向2号交流发电机供电时,全机掉电。经现场排查,发现2号交流发电机控制器(以下简称GCU)在控制主通道投网后只对2号交流接触器的故障状态进行了判别,但未控制2号交流接触器执行退网动作,由于电源系统优先级的关系(2号交流优先于1号交流),导致其它通道的电源无法投网,造成全机掉电。

2 故障定位分析

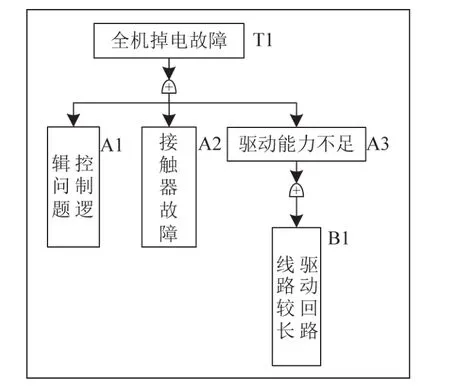

结合机上接触器故障问题及产品内部电源工作机理,通过建立故障树,分析全机掉电故障可能的原因有以下几个方面,如图1所示。

图1 全机掉电故障树

故障树引起该问题的故障模式有3种:A1模式为控制逻辑问题;A2为接触器故障;A3为驱动能力不足。A1与A2(或A3)可能引起该故障的发生。

■2.1 控制逻辑A1

在投网过程中,GCU只对主接触器的状态进行了判别,并报送故障信息,但不执行退网操作。由于电源系统优先级的关系,当主接触器无法正常接通完成转电时,会导致其他通道的电源无法投网,从而引起全机掉电,因此确定控制逻辑A1存在缺陷。

■2.2 接触器故障A2

A2主要表现为主接触器的个体差异较大。

在接触器验收试验的过程中,试验现象如下:

(a)存在接触器无法正常吸合,其线圈两端电压被拉低至12V左右;

(b)能够吸合的接触器的线圈两端电压在被拉低至16V后恢复至24V(C型电机永磁机电压低),恢复时间为60-70ms,接触器吸合时间不正常。

接触器厂家给出的参数是接触器接通瞬间线圈最低电压标称值为12V,个体参数差异较大导致一些接触器无法正常吸合。接触器厂家建议接触器线圈两端电压控制在18V以上,可以确保所有接触器正常接通。因此,需要提升GCU的驱动能力,以适应主接触器的个体差异性。

■2.3 接触器驱动能力A3

驱动能力不足一方面导致接触器吸合的时间变长,影响全机转电时间,另一方面,此种驱动能力不足可能会引起主接触器的机械卡滞。

能够引起A3的因素为:GCU控制方式会使主接触器驱动回路的线路较长,从内28V电源输出到最终的接触器线圈端的线路约25米长,接触器接通瞬间的驱动电流较大(约7A),会产生较大压降,使接触器线圈驱动电压降低。

3 机理分析

■3.1 GCU接触器控制逻辑机理分析

由于电源系统优先级的关系,主通道投网后对故障接触器状态的进行了判别,并报送故障信息,但未控制接触器执行退网操作。在GCU控制接触器正常接通时,若接触器发出机构部分动作,但主触点未形成闭合投网能力,GCU仍然给故障接触器施加控制电压,占用该控制逻辑优先级,导致其他通道的电源无法投网,从而造成全机掉电,控制逻辑存在缺陷。

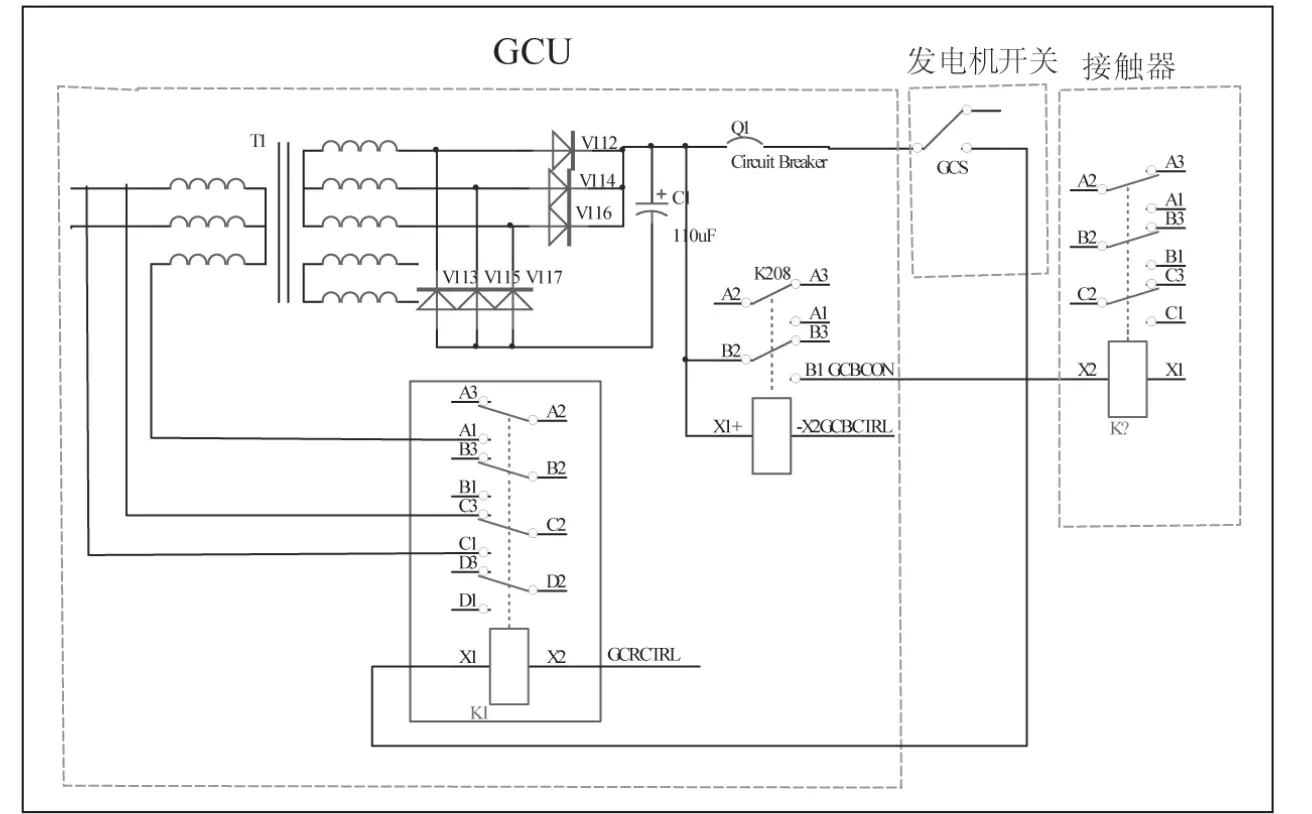

■3.2 GCU接触器驱动能力的机理分析

图2为GCU内部接触器驱动电路,内28V经断路器Q1后至发电开关GCS,发电开关闭合后再将28V送回2号交流GCU作为发电控制命令与接触器驱动电源,2号交流GCU检测到GCS开关信号时,控制2号交流系统发电机发电,发电正常满足投网条件后,GCU控制继电器K208,将控制电源送至接触器线圈正端,为接触器的接通提供28V驱动电源。

图2 接触器驱动电路

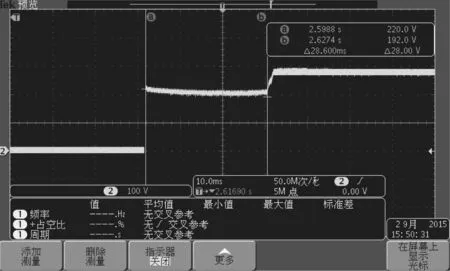

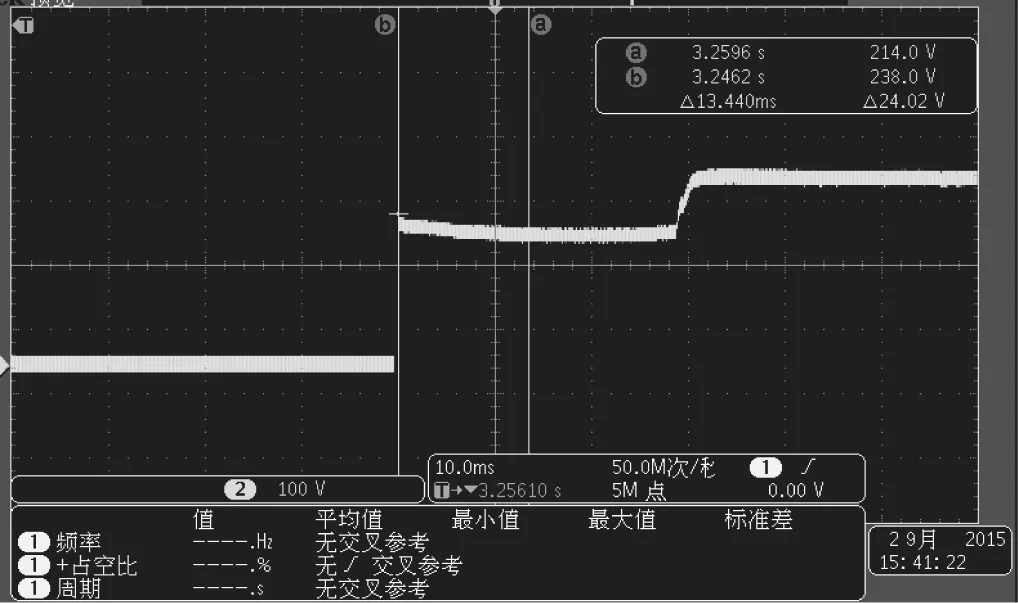

图3 接触器端电压波形

但接触器在接通过程中,线圈内阻约为4Ω,线圈电流较大,GCS开关到GCU的距离约为10米,输入、输出的GCU的线路总长度约为20米,再加上最终驱动电源到接触器端的机上线路总长约25米(线径0.5mm ²),线路较长,在6-7A电流条件下瞬间接通会产生较大的压降,会影响接触器控制的驱动能力。同时考虑到接触器个体之间存在差异,且接触器热冷态条件下驱动电压不同,当驱动电压低于接触器吸合电压时,接触器不能正常接通。

接触器端电压的低端门限值为(19.2-22)VDC,可满足接触器(18-28)VDC的门限需求,但裕量范围不大。

4 设计改进

■4.1 控制逻辑优化改进

主通道投网后对接触器状态进行实时检测,检测接触器的辅助触点状态与控制指令是否一致。若一致,则认为主接触器已经正常闭合,且工作正常。否则,进行延时故障判断,当检测到接触器故障持续时间超过1.2s,执行退网操作并报送接触器故障信息给供电处理机;若1.2s内接收到辅助触点正常信息,则故障清零,重新进行状态判断,同时保持投网状态不变。

■4.2 驱动能力优化改进

考虑到机上与GCU驱动线路的实际情况,采用了GCU内部走线优化的方式,缩短GCU到接触器端的线路长度为5米,使驱动接触器的信号不再经过发电机开关控制回路,如图4所示。减小吸合瞬间的线路压降,同时使电流信号不再经过发电机开关,减少发电开关发生故障的概率。

对控制器进行闭环对比试验时发现,当GCS线路采用和机上一致的线制时,接触器两端的电压在接触器驱动瞬间的压降较大;而GCS线路变短后,接触器两端的电压在接触器驱动瞬间的压降变小,即当GCS走线变短时,可以提高控制器对接触器的驱动能力,接触器接通瞬间的电压提高约2V。如图5所示。

图4 优化后的控制线路

图5 改进走线方式后的瞬态电压波形

因此,可以通过改变控制器内部走线方式,缩短接触器的驱动回路,吸合电压在约30ms的时间,接触器端的电压最低值为 (21.4-23.8)VDC,完全可以满足机上接触器使用的(18-28)VDC范围要求,且裕量范围提升2V以上。

5 结论

综上试验情况并与之前未改进进行对比,改进后GCU未驱动能力得到了有效提高。由此可见,该改进措施有效,在后续产品研制中应充分借鉴此故障机理,避免此类故障再次发生。