机床切削颤振试验与分析

(成都航空职业技术学院 机电工程学院,四川 成都 610100)

0 引言

金属切削加工过程中,在无周期外力作用下,由于加工系统本身特性所激起的一种剧烈的自激振动通常被称为切削颤振[1]。切削颤振会使机床—工件—刀具系统不稳定,导致加工精度降低、切削效率下降、噪声污染,严重时甚至会破坏整个加工系统。切削颤振主要有两种形态,一种是机床结构产生的颤振,其特点是频率低,声音发闷;另一种是刀具系统产生的颤振,其特点是频率高,声音尖锐[2-3]。切削颤振情况也是衡量机床动态性能的重要指标,通过对切削颤振的研究可以查找系统的薄弱环节,为工艺系统的结构改进提供依据;亦能优化切削参数,提高切削效率。多年来,关于切削颤振的监测与抑制,国内外专家和学者进行了大量的研究,形成了一项公认的特征,即颤振频率总是接近或等于系统某个固有频率[4-6]。本文针对研究开发的新型四轴立车专机加工过程中零件表面出现振纹的现象,设计试验采集切削颤振发生过程的具体表征,寻找颤振发生的原因,分析加工系统中的薄弱环节,提出对工艺系统的改进意见。

1 切削颤振再现与分析

为消除工艺参数的影响,试验选用定型的工艺方案作为试验基本条件。试验件采用45钢作为材料,毛坯尺寸Φ55×600 mm,余量均匀,表面质量良好。按工艺要求采用尾座顶尖顶紧的方式完成毛坯的定位和装夹,开始对零件进行加工。第一次和第二次走刀过程中,加工振动不明显。从第三次开始振动加剧,由下刀进入切削起直到切削长度达4/5的过程中一直发生振动,振动明显并伴有沉闷的噪声;由4/5处到接近主轴位置时,振动和噪声逐渐减弱并消失。精加工过程中的振动和噪声明显高于粗加工。试验采用定型工艺方案,首先可以排除是切削参数引起的颤振;机床本身刚性差的可能性也较小;进一步分析,被加工对象是长径比达10.9∶1的细长轴,随着切削直径逐渐减小,温度逐步上升,刚性会急剧下降。因此工件本身刚性差,应该是引起加工振动的主要原因;但是零件形状结构和尺寸是由设计决定,无法改变,只能另寻解决途径。装夹系统作为工艺系统的重要部分,也极大地影响着整个工艺系统的稳定性。对于细长轴类零件,由于本身刚性差,装夹系统的刚性差会进一步加大整个工艺系统稳定性的影响。如主轴—顶尖—尾座及结合面刚性不足,尤其是尾座顶尖,在沿轴向切削力的作用下,甚至可能出现预紧力不足,导致刚性进一步变差从而产生振动;此外与顶尖连接的套筒与尾座之间存在间隙,也会导致套筒在切削力的作用下发生晃动,从而导致振动的发生;具体原因需要通过切削颤振试验进行进一步分析。

2 切削颤振试验与分析

2.1 试验准备

采用力锤、三向加速传感器、动态信号采集卡、高精度数据采集仪、数据连接传输线及动态特性测试与分析软件搭建试验系统对机床的“主轴—工件—尾座”工艺系统进行动态性能测试。测试过程包括数据采集、存储、分析与导出过程,试验过程要对机床的运行状态进行调整,以适应不同振动测试需求[7]。将三向加速度传感器分别放置在主轴、刀架及尾座的相关部位进行振动情况的测试。尾座部分的结构及坐标系如图1所示,包含顶尖、黑色联轴器、套筒、尾座、滑块、立柱、底座等。采用专业软件对采集的数据进行分析, 根据工艺系统的动态性能查找机床的薄弱环节。

图1 尾座结构及坐标系

2.2 空载下的机床振动及FFT分析

在机床空载时,采集不同转速、不同轴数运行情况下的数据进行分析。数据显示机床在空载时运行平稳,基本无振动;微小振动的幅频主要与主轴的转速相关,并且振动幅值非常小。抽取具有代表性振动及分析结果如图2所示,(a)图为单轴转速为500 r/min、(b)图为四轴转速为1200 r/min的振动波形图及FFT分析结果。试验过程和分析结果表明机床空载运行情况稳定,说明机床本身刚性好,排除机床本身刚性差引起振动的情况。

图2 空载振动波形图及FFT分析

2.3 加工过程中的振动时域分析

加工试验指定了工艺系统的主轴转速为1200 r/min时,对单个零件加工和多个零件加工的振动情况进行数据采集。采集的振动波形和分析结果如图3所示,(a)图为单件顶紧单轴加工、(b)图为两件顶紧单轴加工、(c)图为四件顶紧单轴加工。前两项数据情况基本相似,从切削开始就产生振动,然后振动逐渐扩大,到一定阶段后振动减小并保持平稳;最后一项数据显示,开始切削无振动,然后逐步产生振动并扩大,再逐步减小到消失;三项振动数据都比空载时的振幅有明显的增大。在安装不同数量的零件情况下,分析结果显示机床加工过程中的振动频率主要集中在195 Hz附近。

图3 加工振动波形图及FFT分析

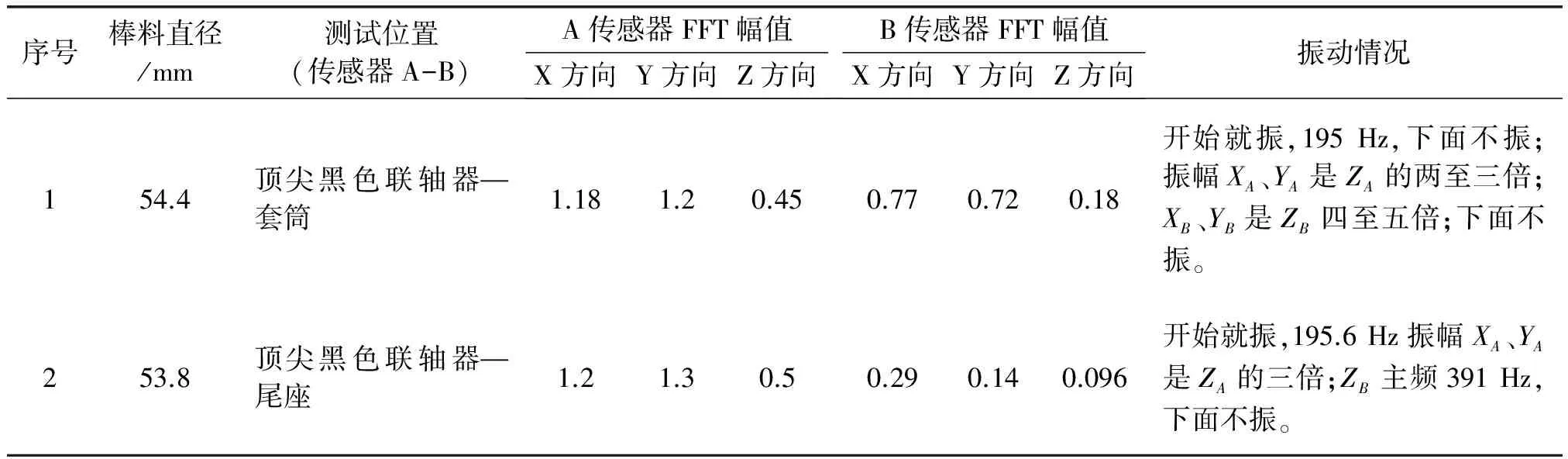

2.4 尾座部分振动测试与分析

为进一步确认机床尾座部分对工艺系统加工过程中发生切削颤振的影响,设计试验将传感器放置于尾座结构的不同位置,对尾座各零部件间的振动情况进行振动测试和分析,尾座主要结构和坐标系如图1所示。试验以单件单轴加工和两件单轴加工为分析对象,加工过程的主要切削参数:转速1200 r/min,进给0.45 mm/s,单边切深0.3 mm,顶尖悬深长度约150 mm。结合前期试验,加工振动主频为195 Hz,在整个测试过程中保持不变。将试验数据汇总,单件单轴加工振动数据如表1所示,两件单轴加工振动数据如表2所示。

表1和表2中A传感器的数据综合表明尾座顶尖位置的各项振动都比较明显。进一步分析表1中1~8行和表2中1~5的A传感器数据,可知顶尖部分的振动随着工件直径不断变细,振动幅值在不断增加,到达一定位置后逐步减弱。表1中4~5行B传感器的数据显示,套筒和尾座在X、Y、Z方向振动幅值变化明显,尤其是Y和Z向。结合表1中9~10行数据可得尾座与滑块、滑块和立柱也存在明显振动;立柱与底座数据显示振动幅值变化小,其刚性连接较好。分析表2中1~5行的B传感器,结合6~9行的A、B传感器数据,结果与表1一致。

试验振动幅值小说明刚性好,振动幅值越大说明刚性差。综合分析可知,工艺系统中尾座部分存在弱刚性,弱刚性的结构主要出现在套筒—尾座,尾座—滑块,滑块—立柱之间,其中套筒—尾座与滑块—立柱两处表现更为明显。参照机床尾座基本结构如图1所示,振动的主要原因可能为套筒与尾座壳体之间存在间隙、尾座与滑块之间的连接可靠性差,滑块与立柱之间的直线导轨刚性不足。

表1 单件单轴加工振动数据表

表2 两件单轴加工振动数据表

续表2

序号棒料直径/mm测试位置(传感器A-B)A传感器FFT幅值X方向Y方向Z方向B传感器FFT幅值X方向Y方向Z方向振动情况353.2顶尖黑色联轴器—滑块1.41.50.70.180.080.06开始就振,195.7Hz振幅XA、YA是ZA的两倍,XB、ZB是YB的两倍。452.6顶尖黑色联轴器—立柱数据采集无效数据采集无效开始就振,195Hz振幅XB、ZB强于YB,YB在395Hz有1/2A振幅551.0顶尖黑色联轴器—立柱下侧底座1.611.80.70.010.010.017XA在195Hz,振幅XA、YA是ZA两倍,XB、ZB是YB两倍。650.4套筒—尾座0.971.10.470.430.170.16XA、YB195Hz,ZB在391Hz振动,ZB在195Hz处1/2A振动,ZA在395Hz处1/2A振动。749.8尾座—滑块0.380.1670.240.240.1180.1ZA在195和390都振同幅;ZB在390振;XB在390Hz为1/3A,YB在390Hz为1/2A振动。849.2滑块—立柱0.30.130.120.0470.0560.04XA、YB在2倍频1/2A,在3倍频1/3A振动,ZA在2倍频主频195Hz,1/2A振动。948.6立柱—底座0.050.050.050.030.030.03YB在390Hz主频,195Hz为1/2A,ZA在195Hz主频,390Hz为1/2A振动。1048.0立柱—底座0.050.050.050.020.020.02ZA在390Hz有2/3A振动,YB在390Hz主频,在195Hz也是A振动。

3 激振试验与分析

3.1 X方向频率响应对比

通过锤击试验,测试系统获得工艺系统在X方向的传递函数频响曲线如图4所示。对比上述三幅图,顶尖—尾座与顶尖—滑块之间的模态图基本相似,说明在X方向上尾座与滑块之间的刚性较好。而顶尖—立柱的响应曲线明显区别于前两者,且在134 Hz处幅值很大,说明滑块与立柱结合面在X方向刚性差,即导轨的X方向呈现弱刚性。

图4 工艺系统X方向频响曲线

3.2 Y方向频率响应对比

通过锤击试验,测试系统获得工艺系统在Y方向的传递函数频响曲线如图5所示。顶尖—顶尖与顶尖—套筒Y方向的传递函数频响曲线基本一致,可以判断两者之间的连接刚度较好。对比顶尖—尾座与顶尖—滑块Y向的传递函数频响曲线,此频率段多出很多模态,可能是尾座壳和滑块之间的垫片弱刚性造成的。

图5 工艺系统Y向频响曲线

3.3 Z方向频率响应对比

对比顶尖—顶尖与顶尖套筒Z向的传递函数频响曲线(图6),在187~236 Hz出现多阶模态,考虑是由于套筒尾座Z向弱刚性引起,进一步考虑可能是液压油路的压力变化,需进一步测试液压压紧情况。

综合上述分析,造成振动的主要原因有:X方向上滑块—导轨或滑块—立柱结合面刚性差;Y方向上的尾座—滑块或滑块—立柱结合面刚性差;Z向方向上的顶尖—套筒结合刚性差。后续的结构改进应重点关注上述结构的结合面。

图6 工艺系统Z方向频响曲线

4 机床的动态特性仿真及分析

图7 “主轴-工件-尾座”系统动态特性振型图

通过锤击实验对“主轴—工件—尾座”系统进行动态特性测试,测得系统一阶固有频率为193.7 Hz,与加工过程实测振动频率接近。图7所示为工艺系统的动态特性仿真结果,仿真的一阶振型显示顶尖处的X、Y方向振动较为明显,与试验数据一致。主轴系统的一阶固有频率为440.286 Hz,振幅较小,因此加工时主要会由高频振动产生影响,说明主轴刚度相对尾座系统较好。刀架系统的一阶固有频率为132.971 Hz,但阻尼比很大为7.785%,说明振动衰减会很快,因此刀架并非引起系统振动的主因,其振动幅度不大,说明刀架刚度相对尾座系统较好。

综合空载测试、切削加工过程测试、激振试验对比和动态仿真结果都共同表明工艺系统的尾座部分刚性差。针对测试结果可以重点改善尾座与滑块结合面的刚度,将线轨替换为硬轨,进一步查看并改善尾座实际液压压力值,改善套筒与壳体之间的间隙,改进装夹方案,改进走刀方式,采用减震刀杆等措施提高工艺系统的刚性,减少切削颤振。

5 结论

试验对机床加工振动情况进行了再现,空载试验数据显示系统基本无振动,通过加工过程中的在线测量、激振试验、模拟仿真数据及分析得出一致的结论:切削颤振发生在工艺系统的固有频率195 Hz附近,尾座部分结合面的刚性差是引起切削颤振的主要原因,激振试验进一步表明,振动主要来源于尾座的立柱X方向,滑块Y方向和套筒Z方向,可以针对分析结果对尾座的相应结构进行改善。