300 MW机组循环水系统节能优化改造

王 锴,姜维军

(1.上海交通大学 机械与动力工程学院,上海 200240;2.华电青岛发电有限公司,山东 青岛 266031)

0 引言

近几年,300 MW等级机组实施双背压双转子互换循环水供热得到了推广应用,即在供热期采用高背压的低压转子,非供热期采用原低压转子,提高了机组供热能力,增加了供热面积,兼顾了供热期机组效率提高且不影响非供热季机组效率的目的。循环水系统相应的优化改造,对两种工况的安全可靠、经济运行起到重要作用。

随着火电厂高背压循环水供热技术的推广,其循环水系统也日趋复杂,系统的安全可靠性和经济性问题已成为急需解决的主要课题。结合高背压循环水供热改造后的实际情况,循环水系统的功能发生了较大的变化,循环水流量不可连续调节的弊端日趋显现,造成了机组在供热季循环水泵电耗较大。非供热季,受负荷、循环水温度及潮汐的变化,汽轮发电机组无法达到最佳真空下运行,机组热效率受到较大影响,通过对循环水系统改造、安装循环水泵变频器及热力试验,确定最佳循环水流量曲线,实现节能降耗及经济效益的最大化。

1 循环水系统工作原理及流程

循环水采用海水开式循环系统,循环水进、排水采取“深取、浅排”方案,取深海层水(距岸边约800 m),取水口为水下沉箱结构,经盾构引水管自流至循环水泵房。

循环水经循环水泵升压后,部分作为开式循环水的水源,冷却闭式水和汽轮机冷油器,绝大部分进入凝汽器吸收低压缸排汽热量,凝汽器循环水排水,经排水管沟一路进入海水脱硫曝气池,一路进入海水脱硫喷淋泵房、经脱硫吸收塔后进入曝气池,通过混合曝气后排入海泊河。

循环水泵参数。

型号:80LKA-18.5

流量:Q=6.5 m3/s,5.8 m3/s

扬程:H=18.5 m,15 m

效率:η=85%,86%

必需汽蚀余量:NPSHr=6.2 m,5.0 m

转速:n=370 r/min,330 r/min

轴功率Pa=1 428.6 kW,1 021.5 kW

配套功率P=1 800 kW,1 300 kW

电机参数。

功率:1 800 kW,1 300 kW

电压:6 000 V

电流:240 A,184 A

同步转速:373 r/min,329 r/min

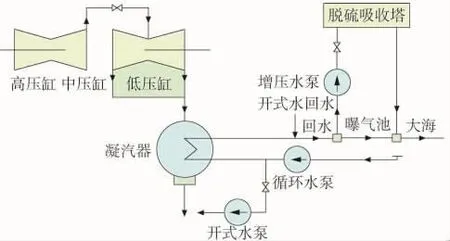

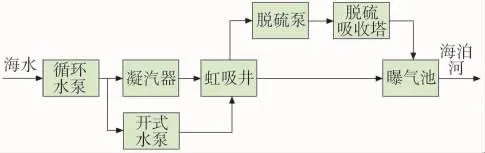

非供热期循环水系统及流程分别如图1、图2所示。

图1 非供热期循环水系统

图2 非供热期循环水流程

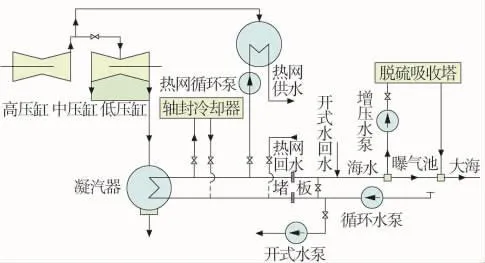

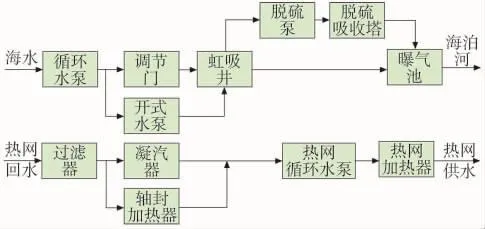

机组供热期将凝汽器循环水进、出水管道加装堵板,将海水和热网循环水系统完全隔离,堵板前A/B侧循环水进、出水管道加装旁路管道及调节阀门,满足开式循环水的用水量,通过调节阀门,使开式泵入口压力高于开式泵的汽蚀余量,确保开式水系统的安全运行,海水循环水的排水进入海水脱硫系统;堵板后A/B侧循环水进、出水管道接入供热一次管网进、出水管道,采用热网循环水冷却汽轮机低压缸排汽,热网循环水经凝汽器加热后再通过热网首站二次加热,供给供热二级换热站进行换热,满足各用户采暖要求,冷却后的热网循环水再回到凝汽器进行加热,形成闭式循环系统,高背压循环水供热将原来排放大气的热量全部回收利用,达到汽轮机冷源损失为零的目的,提高了汽轮发电机组的热效率,供热期循环水系统及流程分别如图3、图4所示。

图3 供热期循环水系统

图4 供热期循环水流程

2 目前状况

循环水采用海水开式冷却系统,每台300 MW机组配置2台循环水泵,为提高灵活性,对循环水泵进行了双速改造,循环水泵的实际运行工况是冬季单泵运行,其他季节视需要选择单泵或双泵运行。

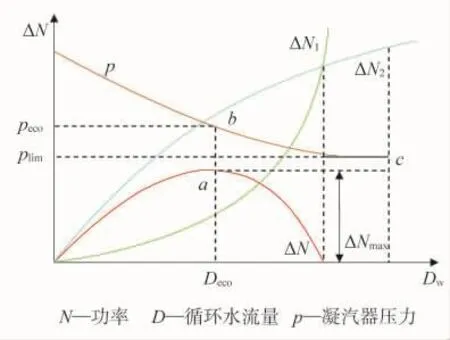

对于非供热季节,机组负荷和环境因素存在连续变化的特点,理论上冷却水量也应该能够连续调节。在一定范围内,增加水量有利于提高真空,机组发电功率增加ΔN2,但同时循环水泵耗功会增加ΔN1,净增功率 ΔN=ΔN2-ΔN1,三者关系如图 5 所示。

由于机组多发电和循环水泵耗功随水量增加的趋势不同,存在使净增功率最大ΔNmax,的运行极值点。通常该点水量称最经济水量(或称最佳水量)Deco,该点真空为最经济真空(或最佳真空)peco。

图5 最佳真空曲线

实际运行过程中,根据负荷和水温变化,为提高运行经济性,运行人员可能在短期内要求从单泵低速到单泵高速,再到双低速运行等方式的切换,由于循环水泵的频繁切换对设备的寿命及机组安全性造成了较大影响,使得运行人员尽量向减少循环水泵电耗的方向操作,机组真空和循环水泵电耗存在矛盾,造成节省循环水泵电耗而牺牲机组真空的现象。

2013年对2号机组实施了双背压双转子互换循环水供热技术改造,海水循环水系统的运行功能在冬季出现较大变化,但循环水泵功耗并未相应减少,冬季海水循环水不再进入冷凝器,而是绝大部分通过进、出水旁通,直接进入海水脱硫系统,致使循环水系统的阻力出现较大降幅,水泵运行工况偏离设计工况较大,导致循环水泵运行扬程低、水量大、效率低,造成较大的电能浪费。

3 解决方案

在汽轮机房外设置阀门切换井,用于供热期和非供热期循环水系统的相互切换,阀门切换井循环水管道上加装堵板,使海水系统与热网水系统有效隔离,对开式水泵入口管道及大机冷油器回水管道相应改造,实现供热季及非供热期两个工况的相互切换。

对一台循环水泵加装变频器、高性能控制器及循环水流量在线检测等设备。为满足电动机在额定出力内进行不同转速的调节,变频器容量不小于电动机容量。为保证系统的可靠性,变频器加装工频旁路装置,当变频器异常时,循环水泵自动切换到工频运行,确保系统正常运行。

通过试验分析[1-2]非供热季机组真空特性、循环水系统特性、循环水泵功耗特性等,建立以最佳水量和最佳真空为控制目标的优化控制数学模型,编制控制程序;分析冬季供热期间开式水、喷淋水和曝气池用水需求,建立供热期间循环水优化控制模型和控制程序,完成系统的联合调试和生产试运行。

4 性能试验方法及经济性分析

非供热期,春秋季启动1台低速和变频循环水泵运行;夏季启动1台高速和变频循环水泵运行,通过调整变频循环水泵的转速,通过性能测试[3-4],在5个不同循环水流量工况下,测量机组额定负荷、80%负荷、60%负荷各参数,每个工况稳定30 min,通过数据计算分析确定不同季节、不同负荷最佳真空下的循环水流量曲线。供热期启动变频循环水泵运行,通过调整A/B侧循环水进、出水管道旁路调节阀门,在确保开式泵入口不失水情况下,逐步降低变频循环水泵的转速和流量,通过试验,确定循环水泵的最佳运行电流。

通过优化设计改造,供热季高背压运行期间,改造前海水循环水泵一台低速运行,改造后,采用变频自动控制,循环水泵功率由原来的1 300 kW降低到800 kW,供热季按照140天计算,节电量235万 kWh。

春秋季非供热季纯凝运行工况下,若单泵高速运行水量不足,双泵流量又偏大,过去往往采用单泵高速运行,改造后采用1台低速和1台变速泵并列运行方式。原单泵高速运行水量约23 000 t/h,电机耗功约1 800 kW。改造后本阶段采用1台泵低速和变速泵并联运行,水量平均增加4 200 t/h,循环水温升降低约2℃,真空可提高约0.57 kPa,机组多发电平均约1 370 kW;同时循环水泵总耗功比单泵高速增加约35%,即约增加600 kW。由此,可获得净效益770 kW,运行5个月可获电量约为277万kWh。

夏季运行工况,目前单泵高速或1台高速加1台低速泵运行为主,存在凝汽器进出水温差大于10.5~12℃的情况,即存在平均水量不足问题,改造后,机组运行3个月至少可获电量83万kWh。

根据节电效益及多发电效益,通过对循环水系统的优化改造,机组每年节电量至少为450万kWh,综合供电煤耗降低约0.6 g/kWh。

5 结语

300 MW等级以下机组采取双背压双转子互换高背压循环水供热技术是节约能源、改善环境以及深化热电联产的有力措施,在热力系统设计过程中,应根据湿冷闭式循环、湿冷开式循环及空冷等不同机组类型,结合循环水系统的不同用途,合理优化设计方案,在保证热力系统安全可靠运行前提下,挖掘节能潜力,提高机组循环热效率,降低污染排放。针对300 MW机组海水开式循环及海水脱硫系统的特点,介绍了循环水系统的优化节能改造方案,改造后运行的灵活可靠性显著提高,可以实现水量的自动优化调节,保持机组冷端处于最有利真空运行,有效提高机组的运行效益,供热期大幅降低厂用电率,取得了较好的节能效果。