厄瓜多尔米拉多铜矿岩质深基坑爆破施工方案设计

朱 刚 孙 永 高 磊

(1.中国铁建投资集团有限公司;2.中铁十四局集团有限公司)

厄瓜多尔米拉多铜矿原矿粗碎站为该矿矿石破碎运输系统的重要组成部分,位于1 195 m工业场地东南角,顶口设计标高为1 195 m,基底设计标高为1 151.1 m,基坑净尺寸设计为20 m×26 m。据地质勘探资料及1 195 m水平以上岩质揭露显示,风化区地震设防烈度为Ⅷ度,基坑岩性以中—微风化花岗闪长岩基岩为主,节理裂隙发育,岩石风化程度随基坑开挖位置、深度具有差异性。基坑设计采用深孔控制爆破方式进行直壁开挖,分层留设0.5~2 m平台,层高5~11 m。为确保基坑稳定性,坑壁四周采用预裂爆破方案,并根据爆破效果动态调整爆破参数。矿石胶带巷道由正北方向向基坑底部施工并优先贯通,基坑爆破施工时通过安全距离计算控制一次装药量。

1 爆破施工方案初步设计

根据厄瓜多尔相关爆破规程、火工材料供应条件及钻爆设备能力,原矿粗碎站基坑初步爆破施工方案设计采用深孔挤压爆破和深孔预裂爆破技术[1-5]。整个基坑分为4层爆破,1次爆破深度为10~12 m,每层采用微差挤压爆破一次成形。沿基坑四周布置预裂孔,内部为主炮孔,基坑东侧中心向沟谷爆破施工1条出渣通道,底宽7 m,平台留设、降深层次及爆破设计均与基坑内一致。

1.1 孔网参数及装药结构

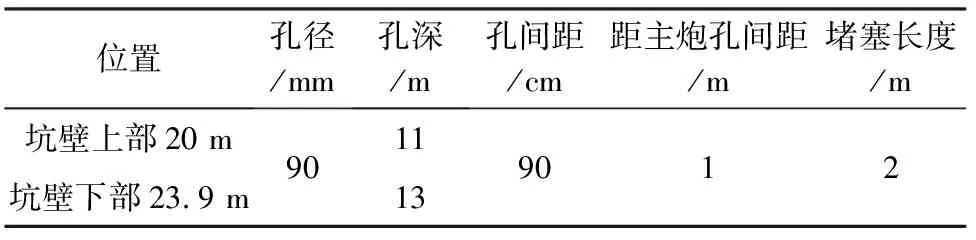

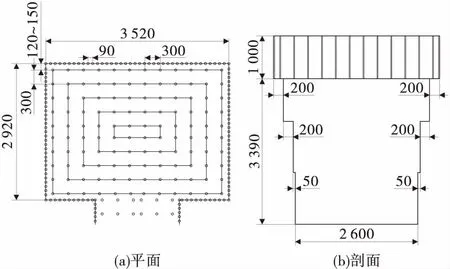

预裂孔主要技术参数如表1所示。将双根10 g导爆索串联固定于竹片上,装药线性密度为0.45 kg/m,采用不耦合间隔装药方式,底部0.5 m加强连续装药,装药结构见图1。

表1 预裂孔主要网孔参数

图1 预裂孔装药结构(单位:mm)

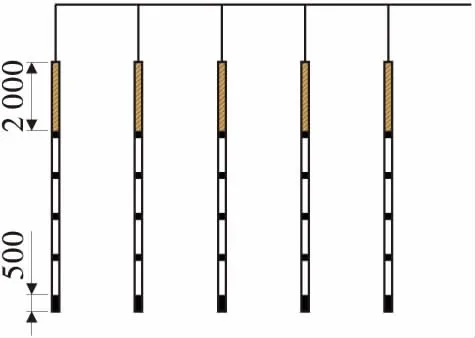

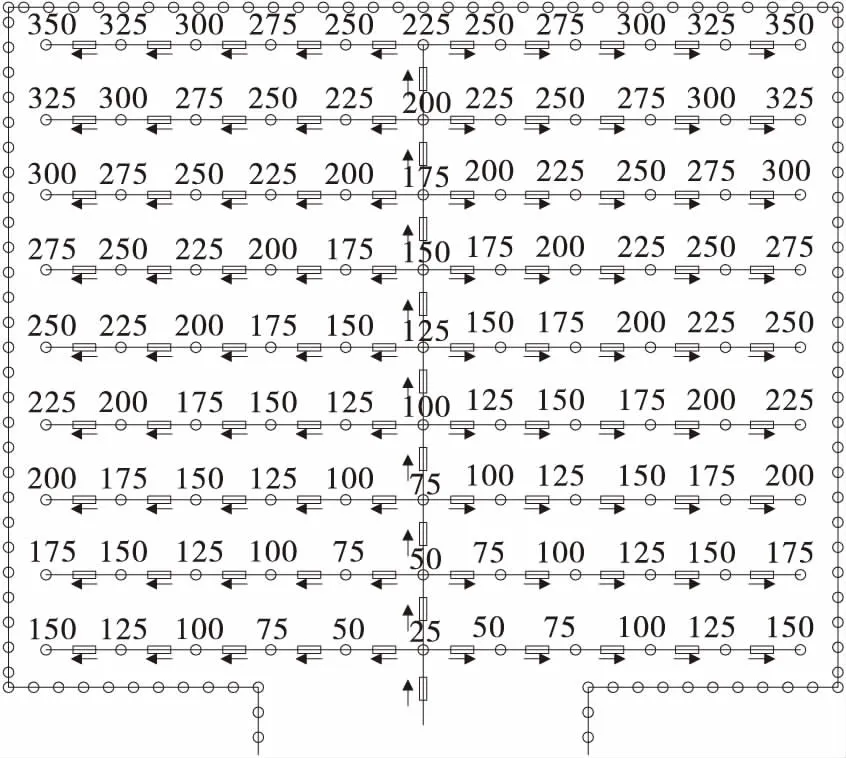

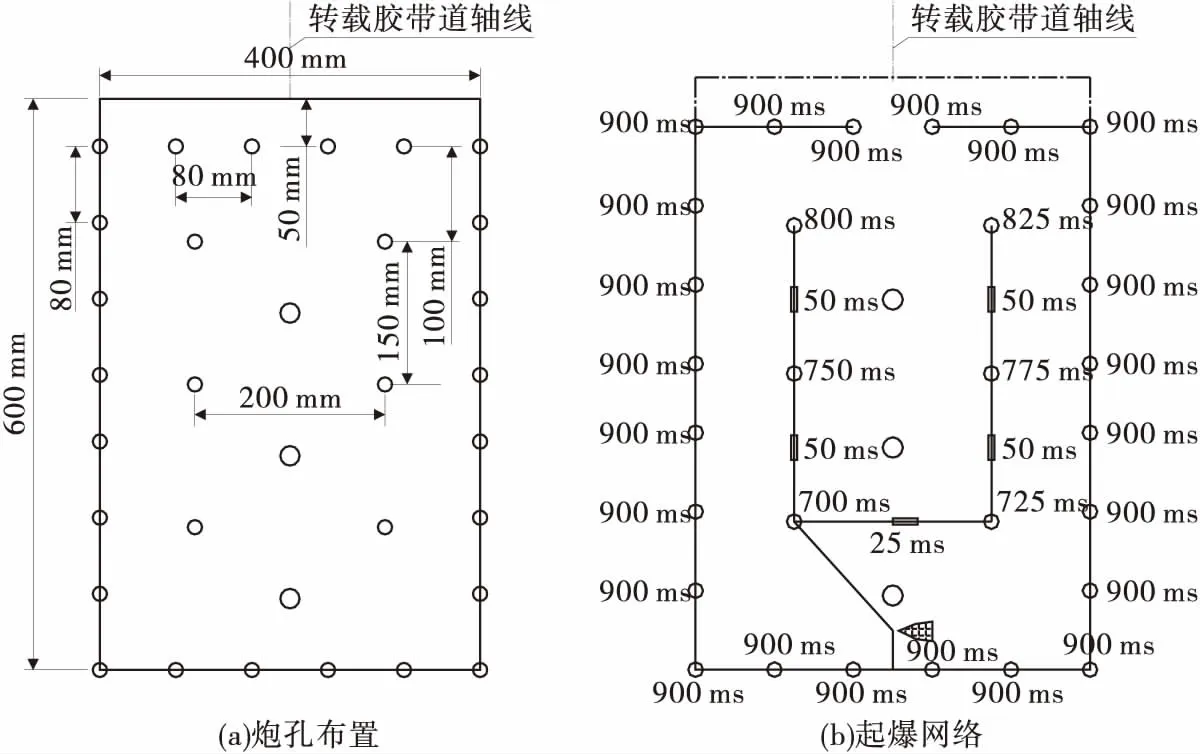

主炮孔主要技术参数见表2,炮孔布置见图2。孔内采用15~18段高段位导爆管,地表采用1~3段低段位导爆管(图3)。基坑爆破原则上采用乳化炸药制作起爆药包,铵油炸药为主要火工材料,以减小爆破成本并加快装药速度,但在基坑渗水较大区域或经降雨浸入导致炮孔内有积水现象时,火工材料以乳化炸药为主[5-6]。

表2 主炮孔主要网孔参数

图2 炮孔布置平面及剖面(单位:mm)

图3 深孔爆破炮孔装药结构

1.2 爆破网络

预裂孔地表采用10 g导爆索进行串联;主炮孔孔内采用15~18段同段次导爆管制作起爆药包,地表用1~3段导爆管排内串联或并联,排间串联将主炮孔进行连接。起爆时优先起爆预裂孔,主炮孔次之。主炮孔一次全部爆破,起爆顺序为V形或梯形(图4)。

图4 基坑整体起爆网络(单位:ms)

2 方案优化

第1层10 m基坑分南北两区域依次爆破成形,经爆破石渣清理后观测,发现顶层岩体风化严重,裂隙极其发育,坑壁呈破碎状,稳定性较差(图5)。为减小一次爆破振动影响,削弱爆破对坑壁的破坏作用,本研究对下层爆破参数进行了优化:①缩小爆破范围,根据区域位置关系和出渣顺序,将基坑及出渣道范围分为4个区,即出渣道、基坑东西向拉槽、基坑北区、基坑南区,各区分别按顺序进行爆破、清渣和支护作业;②减小爆破深度,原方案设计一次爆破深度为10~11 m,单孔装药量大、爆破范围广,钻孔精度不高,一次爆破产生的爆破振动对基坑坑壁影响较大,故将爆破一次深度调整为5~8 m(边坡最下部23.9 m除外),在减小爆破药量的同时,达到控制钻孔精度和提高爆破效果的目的;③预裂爆破增加导向孔、增大缓冲带厚度,为提高预裂孔的径向拉裂效果,在原方案设计的预裂孔之间增加1个导向孔,隔孔装药,孔间距为50 cm,有效装药预裂孔间距为1 m,现将预裂孔与主炮孔间距由1 m调整为1.5 m,以增加主炮孔爆破缓冲带厚度;④增加缓冲孔,为进一步提高坑壁完整性,减小主炮孔对坑壁的振动破坏,平行于预裂孔增加1排缓冲孔,孔间距和排间距为1 m,起爆顺序为先预裂孔后缓冲孔,最后主炮孔;⑤减少顶部大块,在主炮孔首排顶部另放置1个起爆药包用于破碎坑壁顶部块石,孔内进行反向装药,起爆药包置于炮孔底部或中部,两药包同段同时起爆,其余主炮孔通过间隔控制堵塞长度;⑥爆破网络,区域爆破时垂直于正向自由面采用V型起爆方式,爆破方向始终控制在拉槽方向。方案优化后的爆破效果见图6。

图5 原方案坑壁上部10 m爆破效果

图6 方案优化后坑壁下部33.9 m爆破效果

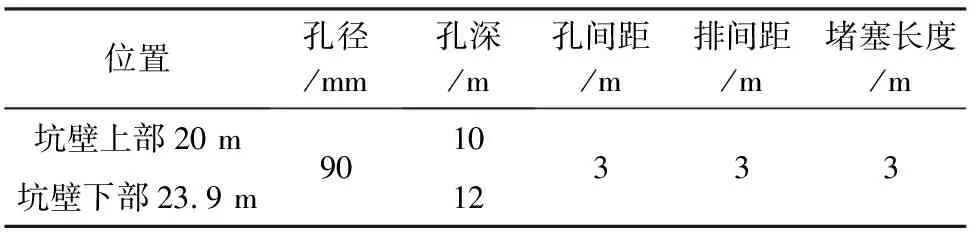

3 贯通竖井设计

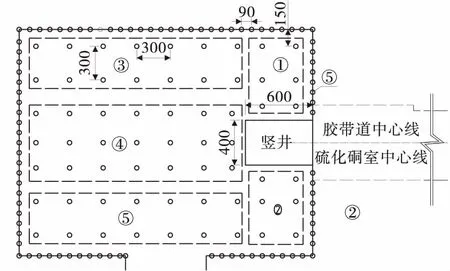

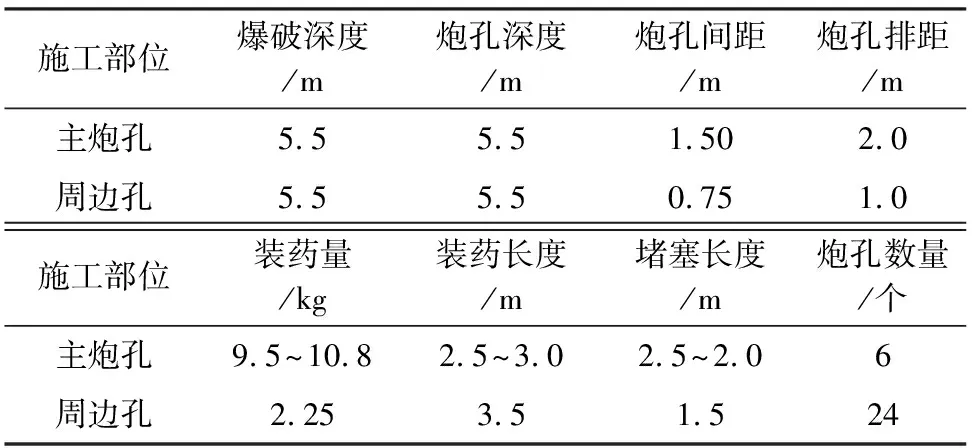

基坑开挖至底部10 m时,优先爆破施工延伸巷道顶部6 m厚岩体(图7),距离基坑边沿50 cm布置光面孔,爆破形成1个6 m×4 m×10 m(长×宽×深)的竖井,竖井施工考虑一次性成型,围绕该竖井自由面布设主基坑爆破孔,基坑四周采用光面爆破方式,转载胶带道与基坑垂直交界面适当加密光面孔。竖井爆破施工的主要技术参数取值如表3所示。炮孔布置及起爆网络如图8所示。

图7 坑壁下部10 m爆破顺序及炮孔布置示意(单位:mm)

施工部位爆破深度/m炮孔深度/m炮孔间距/m炮孔排距/m主炮孔5.55.51.502.0周边孔5.55.50.751.0施工部位装药量/kg装药长度/m堵塞长度/m炮孔数量/个主炮孔9.5~10.82.5~3.02.5~2.06周边孔2.253.51.524

4 安全距离设计

根据《爆破安全规程》(GB 6722—2014)[7],爆破振动安全距离的计算公式为

V=K(Q1/3/R)α,

(1)

式中,V为振速,cm/s;k、α分别为与爆破点至保护对象之间的地形、地质条件有关的系数和衰减指数[8-10];Q为单段最大一次起爆药量,kg;R为爆破安全距离,m。

本研究,V=18 cm/s,K=200,α=1.5,Q=45 kg,经式(1)计算,R=20 m。随着矿区矿石转载胶带道提前贯通,考虑基坑爆破振动对巷道的影响,本研究确定基坑轴心25 m范围为最小安全距离。

爆破飞石安全距离可由下式计算:

X=V2/g,

(2)

式中,X为爆破飞石水平距离,m;V为飞石初速度,m/s;g为重力加速度,m/s2。

本研究V=20 m/s,g=9.8 m/s2,经式(2)计算,X≈40.8 m。

5 结 语

对厄瓜多尔米拉多铜矿原矿粗碎站岩质深基坑爆破施工方案进行了初步设计,根据相关爆破实践效果,对方案进行了进一步优化,通过将基坑及出渣道范围分为出渣道、基坑EW向拉槽、基坑北区、基坑南区分别进行爆破、清渣和支护作业,逐步优化了爆破设计方案,取得了理想成效,对于类似工程爆破施工也有一定的借鉴意义。

图8 竖井炮孔布置及起爆网络示意