选煤厂重介系统精煤脱介筛的改造

芦为民

(西山煤电马兰矿选煤厂, 山西 古交 030200)

引言

脱介是重介质选煤工艺介质回收的重要工艺环节。脱介筛应用在脱节的最后环节,也是比较关键的环节,如果不能有效的脱介,会造成介质的大量浪费,因此本文对现有的生产系统进行改造,优化脱介效果。

1 脱介筛的原理

脱介筛最关键的零部件就是激振器,激振器安装在筛箱上,激振器绕回转轴旋转时由于激振器质心与回转轴不重合,会产生离心力,离心力为筛箱的震动提供定向激振力,可带动筛箱作倾斜的往复运动,在筛分机上通过高压清水喷洒,可实现产品与加重质的分离。具有倾角的筛面在垂直平面内沿直线方向作高频率、小振幅谐振动,可使物料不停地起落而实现筛分。

2 工艺概况及出现的问题

2.1 系统概况

选煤厂重介系统分三个独立的子系统,都是由两台两产品有压给料重介旋流器,两台精煤脱介筛、一台中煤脱介筛及一台矸石脱介筛组成。

2.2 出现的问题

2.2.1 脱介筛故障影响生产整体生产进度

生产过程中,子系统中如果有一台精煤脱介筛出现故障,这个子系统就要停产,有时会出现两台筛子故障,整个生产线就要停产,严重影响生产率。

2.2.2 配置不合理

目前使用的精煤脱介筛处理量为60~120 t/h,子系统中两台煤脱介筛处理量为120~240 t/h。但实际生产中重介精煤处理量为40~60 t/h,精煤脱介筛处理能力得不到充分利用,子系统配置两台精煤脱介筛显然不合理。

3 工艺改造

为了解决重介系统生产效率低下及配置不合理的问题,对目前两个重介系统进行现场测量、认真分析及多次方案评审,准备从以下三个方面进行改造:两个系统的精煤脱介筛入料方式的改造、精煤脱介筛筛下水管道的改造及煤脱介筛筛下水溜槽的改造。达到降低设备故障,提高处理能力的目的。

3.1 旋流器溢流导料槽的改造

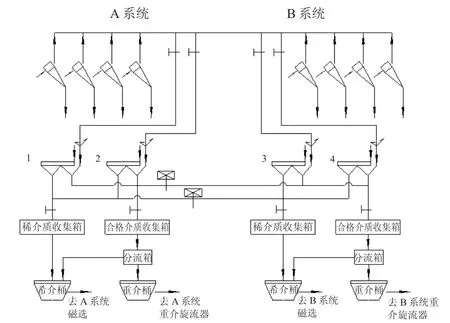

原溢流槽结构如图1所示,实心椭圆代表精煤脱介筛,空心椭圆代表旋流器,两个子系统表示为A系统及B系统。A系统与B系统完全独立[1]。从图中可以看出A系统与B系统都含有两个独立的导料槽,物料通过两台旋流器的溢流,进一台精煤脱介筛。

图1 原溢流槽示意图

如图2所示,为了提高物料的流通率,在A系统与B系统内部将旋流器的溢流槽连接起来,将A系统与B系统溢流槽也连接起来,为了方便调节系统物料流向,便于精煤脱介筛的合理利用,在溢流槽下料口及各溢流管之间安装挡料闸板,实现精煤脱介筛的灵活控制。

3.2 精煤脱介筛筛下水管路的改造

图2 改造后的溢流槽示意图

原重介系统工艺设计中1、2号精煤脱介筛筛下水流进A系统,3、4号精煤脱介筛筛下水流入重介B系统。经过现场管路测量及空间勘察。对两子系统中煤脱介筛筛下水管路进行重新改造[2],如图3所示。利用一根直径为Φ600 mm的管路将这四台精煤脱介筛一段筛下水管路联通,通过这段Φ600 mm的水管将筛下水分配到各自系统的合格介质收集箱(安装在A、B两系统的悬浮液控制箱上方),经过管路再流回到悬浮液控制箱,实现一段合格介质的循环过程。

图3 改造后筛下水管路示意图

为便于料流的控制,避免重介系统中合格介质泄漏及保持重介系统悬浮液密度的稳定,在新改造的管路中设置快速挡板装置及阀门。快速挡板装置位于A、B系统收集箱上方入口处,可便捷有效地实现管路的通断。阀门安装在Φ600 mm筛下水管上,用来控制Φ600 mm管路的通断,便于管路检修及故障排查。同上理,利用一根Φ500 mm的水管将四台脱介筛二段筛下水管路联通,通过这段Φ500 mm的水管将二段筛下水分配到各子系统的稀介质收集箱,管路中也同样设置快速挡板装置及阀门,便于管理的控制及分段检修[3]。

3.3 接水槽改造

图4-1为原精煤脱介筛筛下接水槽尺寸示意图,筛下接水槽由三个同样大小的接水槽组成,一段有一个接水槽,二段有两个接水槽。一段为合格介质段,经过分流箱后进入重介桶,可重新进入对应的子系统再次利用,因此一段流量较大。二段为稀介质段,主要是对脱介筛上喷的水,流量较小,通过管路进入稀介桶,需要用稀介泵打入磁选机中进行处理后才能返回系统利用[4]。

为了保证重介系统的有效运行,一段合格介质需要全部及时返回混合桶循环利用,保持系统中悬浮液密度稳定。原子系统中开两台精煤脱介筛,合格介质通过一段筛面返回混合桶才能确保稳定运行。为了匹配生产力,仅开一台精煤脱介筛,系统中悬浮液量相对增大一倍,由于一段接水槽容积的限制,合格介质悬浮液由一段筛面溢入二段筛面,一部分合格介质并没有进入混合箱,而是通过二段管路进入稀介桶,这对重介系统密度造成很大影响,严重浪费合格介质,增加生产成本。因此需要将一段接水槽加宽,经过实际测量及反复演算,如图4-2所示,将一段筛下水接水槽向二段筛下水接水槽延伸1 m,并将喷水管前移1 m,有效保证一段接水槽的容积,实现合格介质的及时高效回收,同时不影响二段接水槽的功能[4-5]。

图4 接水槽改造示意图

4 改造效果

4.1 工艺对比

改造前的A、B子系统,精煤脱介筛及重介泵从属关系固定。A系统只能使用图3中1、2号精煤脱介筛,B系统只能使用图3中3、4号精煤脱介筛,子系统生产过程需要保证每个精煤脱介筛及重介泵不出故障,才能正常生产,如果一台设备出现故障就需要停产。

改造后的两个子系统可实现四台精煤脱介筛的灵活调用,由于单台精煤脱介筛的生产能力可满足单系统的生产需要,并且精煤脱介筛一段接水槽已经加宽。A系统或B系统单独运行时,只需开图3中1、2、3、4号精煤脱介筛中的一台就能满足生产需求。有效提高了洗煤质量,及精煤生产率。两系统同时工作时,可开1、2、3、4号精煤脱介筛中任意两台,共有六种组合。相比之前的一种组合系统可靠性提高六倍,极大地降低了单台设备故障对系统生产的影响。有效提高了系统的生产率,减少了精煤脱介筛的备件库存[6]。

系统改造的过程中在Φ600 mm和Φ500 mm的主管路上设置了阀门。通过关闭阀门可实现A、B系统相互独立,生产互不影响,也可根据生产任务的大小任意开启四台精煤脱介筛中的两台或三台,工艺灵活多变。做到了设备生能力的匹配[7]。

4.2 经济效益

改造后的子系统只开一台精煤脱介筛就能满足生产需要,四台精煤脱介筛可任意调用,有效地延长了精煤脱介筛的使用寿命。精煤脱介筛采购价格约56万元,年检修维护和配件费用约24万元,两系统每年可节约设备费用约100万元。每个系统可节约电费约万元[8]。

同时,改造后的系统生产可靠性得到了保障,有效地提高了生产效率及精煤质量,节约了介质的消耗量,年创效益达200万元。