刮板输送机“上窜下滑”的危害及控制

郭月春

(山西平舒煤业有限公司, 山西 寿阳 045400)

1 刮板输送机“上窜下滑”的危害

1)导致机械事故。综采工作面刮板输送机。一旦出现“上窜下滑”现象,前后部输送机必然伴随发生,并且方向相反,如果前部输送机出现“下滑”,那么后部输送机必然会“上窜”;前部输送机“上窜”,则后部输送机“下滑”。如果运输巷转载机和刮板输送机之间的转载搭接设计不合理,煤炭就会随输送机底链进入底槽,刮板输送机很容易因此处于过载无法运转的状态,强行启动或“倒车”,则容易造成输送机链条断裂等生产事故[1]。

2)影响工程质量。刮板输送机出现“上窜下滑”时,需要进行相应的调整,如按照比例在工作面两端调采,很容易引起支架调斜以及煤壁大线不直等。

3)生产效率随之降低。刮板输送机是煤炭开采运输的重要链条,“上窜下滑”事故无论采取何种应对策略,都会增加生产中间环节,同时也对产量造成一定影响。如按比例调采会导致综采面一端推进困难、生产组织不合理、难以遵循正规循环进行开采作业、煤炭采集设备开机率低等等。

4)存在安全生产隐患。“上窜下滑”的刮板输送带将综采面安全出口堵塞,有效通风断面随之减少,同时综采面安全出口部位的行人畅通度也难以得到保障,这严重威胁煤矿生产安全。

2 刮板输送机“上窜下滑”的控制措施

1)合理设计。工作面切眼部位在设计过程中应结合生产实际情况,为下端头设计相应的超前距离,即工作面沿两巷垂直方向下端头超出上端头的距离。超前距离是解决刮板输送机“上窜下滑”故障的首要步骤,然而在巷道掘进作业中,受到地质构造因素的影响,煤矿倾角很可能与原设计情况存在较大差异,所以工作面下端头超前上端头的距离可能不太精确,存在过多或者过少的问题。完成工作面安装作业后开始试采,如果在此过程中未能及时调面,那么输送带“上窜下滑”问题将变得尤为严重,或对煤矿正常生产造成影响。因此,进行巷道掘进施工作业的过程中,生产管理人员应结合煤矿倾角改变对前期设计加以修改和调整,尽量为工作面下端头预留充分的超前距离[2]。

2)调斜综采面工作面。工作面试采完成后应及时调面,保证下端头超前上端头,两者保持适当距离,工作面在正常回采的情况下始终处于伪斜状态。如果下端头超出上端头距离过多,就会引起刮板输送机“上窜”,此时后部输送机随之下滑;超前距离不足以及下端头较上端头更为滞后的情况下,前部输送机反而会“下滑”,后部输送机同时“上窜”。对于“上窜”严重的工作面,建议将其调整为反伪斜状态,即机尾推进超前于机头。但是反伪斜工作面下输送机“下滑”的诱发因素较多,控制难度随之增加,因而应用较少。可在设计切眼时合理布设工作面,使之成为运顺超前回顺的正伪斜,该方案同样会受到地质构造因素、设计因素以及施工等诸多因素的影响而出现偏差,所以正式安装试产后要予以相应调整,例如工作面甩刀(机头甩刀、机尾甩刀等)[3-4]。

3)推移支架或刮板输送机。结合输送机结构与支架情况,通过人为因素为刮板输送机提供“上窜下滑”的分力,如果刮板输送机处于“下滑”状态,即输送机窜向机头部位,那么输送机推移方向为机头指向机尾,或者向与刮板输送机推移相反的方向拉移支架,即沿着机尾指向机头的方向来拉移支架。如果刮板输送机出现“上窜”的问题,那么拉移支架方向则调整为机头指向机尾,刮板输送机推移相应调整为机尾指向机头。采用这一方法的优点主要为:如果上下两巷进尺无差异,工作面就不会形成采斜,也就不会出现由采斜状态引起的一系列问题;支架间隙并无明显变化,基本不存在架间距变宽以及挤架等问题,或者偶见微小移动,但采用反向推移的方法即可予以调整。通过此种方案来调节“上窜下滑”故障效果比较突出,对采场造成的变化和产生的干扰相对较小,而且便于操作,利用几个正规循环即可实现对刮板输送机“上窜下滑”故障的有效控制,因而得到广泛应用[5]。

4)控制刮板输送机调节槽。综采工作面设备中,刮板输送机机头过渡槽部设计有规格不同的调节槽,如果采用上述方案难以解决刮板输送机“上窜下滑”现象,可以考虑掐掉刮板输送机过渡槽部分或者相应予以延长。也就是,如果刮板输送机处于“下滑”状态,则可将过渡槽调节槽部分予以截除,缩短输送机长度,以改善输送机不断“下滑”的趋势。将调节槽截除后通过其他方法来控制刮板输送机,最终实现解决“上窜下滑”故障的目的。如果刮板输送机“上窜”至一定程度,而且机头卸载点与转载机之间已无法正常搭接,则建议利用加延调节槽的处理方案来暂时控制刮板输送机,然后予以解决。该方案可在短时间内控制刮板输送机“上窜下滑”量,便于检修人员采用其他检修策略控制刮板输送机。但是该方案也存在不少缺点,例如调节槽的掐、延操作大大加重了检修工作,检修人员工作实践明显延长,检修团队人力资源也难以得到充分利用;支架中心距是固定值,如果对调节槽实施掐延操作,则可能出现支架咬架的问题,这显然不利于推移支架或刮板输送机。所以对于“上窜下滑”非常严重的刮板输送机可采用此解决方案,其他情况下应谨慎使用[6]。

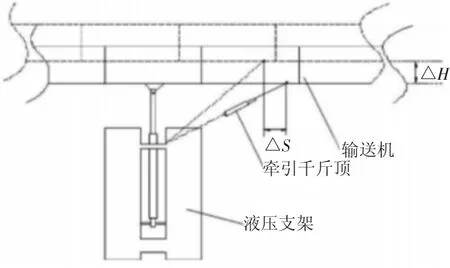

5)装配牵引千斤顶。每隔相应距离装配牵引千斤顶,一般距离保持在10~15 m即可,千斤顶两端均与液压支架底座以及刮板输送机相连接。临近架操作阀将千斤顶活塞杆腔和泵站压力管道相接并连通,支架推移刮板输送机之前,先通过邻架操纵阀收回千斤顶活塞杆,同时将刮板输送机拉近,然后将高压液切断,操控本架完成刮板输送机推移工作,此种情况下千斤顶倾斜角变大就会产生向上牵引力,施加给刮板输送机并改善故障问题,如图1所示。

图1 装配牵引千斤顶改善输送机“上窜下滑”故障示意

3 结语

刮板输送机“上窜下滑”严重影响综采面开采作业,更不利于工作面安全管理工作。在煤炭开采过程中应结合实际工况和环境条件变化及时调整刮板输送机,做好“上窜下滑”故障的预防工作,不断提高综采面正规循环率,保证综采面实现安全快速回采。