一种基于LCC和MTBF的列控车载设备老化管理方法

刘雅晴,康仁伟,赵媛喆,岳 林

(中国铁道科学研究院集团有限公司 通信信号研究所,北京 100081)

列控车载设备的生命周期与各单元的使用寿命休戚相关[1]。随着各单元生命周期的延长,铁路产品的使用寿命也相应延长了几十年[2],但作为铁路信号设备,它们终究有因老化而退役的一天,老化过程不可避免。通过现行经验和分析计算,在设计定型前对产品可靠性进行改进,可以实现甚至超出铁路行业内性能和寿命的预期水平,一个合理的老化管理方案可以将老化影响和高成本最小化[3]。由于 CTCS-3 级列控车载设备设计开发过程复杂、设备安全系数高、成本差异大,因而应关注设备投产后的老化管理策略,通过寻找可靠性与设备全生命周期中投入成本的关系,找到最合理可行的可靠性指标,在不影响安全的情况下,达到降低设备维护成本的目的。

1 现有车载设备的老化管理模式

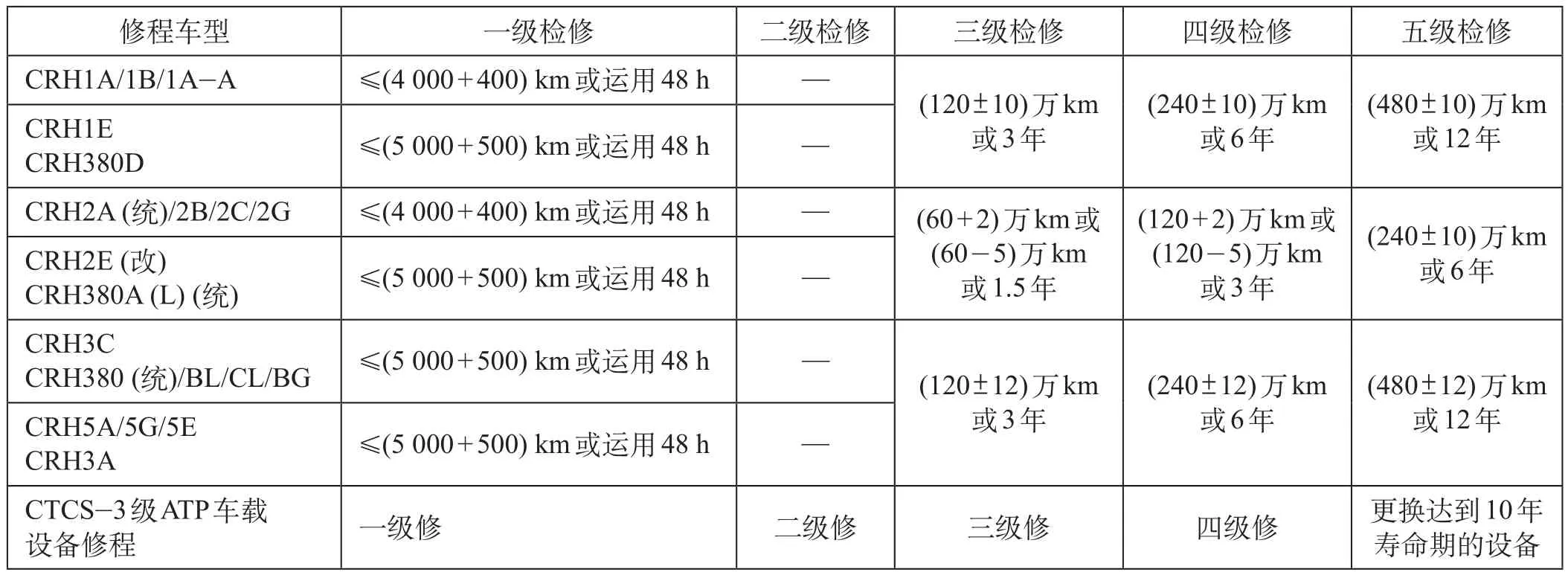

现有列控车载设备的检修过程一般纳入动车组检修一体化流程中统一管理,并且结合动车组检修同步进行,检修时间统一安排,同步完成[4]。CTCS-3 级列控车载设备实行计划修和状态修相结合、运用检修和高级检修相结合的修程修制。CTCS-3 级 ATP 车载设备与动车组检修修程对应关系如表1 所示。

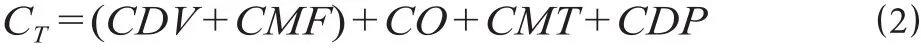

以某 CTCS-3 型列控车载设备为例,其配件更换周期如表2 所示。

此外,列控车载设备整机每种型号每个运用检修工区需要备用 1 套,运用数量 40 套以上,后续列控车载设备每增加 20 套,增加应急备用设备 1 套;除整机外常用组匣不少于 1 套,人机显示器显示屏、传感器、插接件、接收天线、测速雷达等易损配件每种型号每处不少于 2 个。

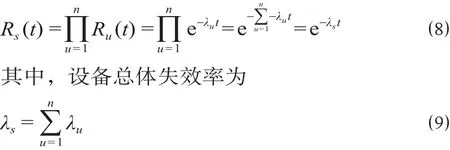

事实上这种模式并不完全适用于所有的列控车载设备,特别是对于 CTCS-3 级列控车载设备,系统结构更加复杂,零部件更多,在提升可靠性的同时,增加了质量成本,造成了资源浪费。因此,在考虑系统可靠性和备品备件问题上,应根据系统及子系统的平均故障间隔时间 (Mean Time Between Failure,MTBF) 的要求,制定合理可行的全生命周期成本 (Life Cycle Cost,LCC) 策略,通过设计前期寻求的 LCC 和 MTBF 关系,在不影响安全性能情况下,找到产品利用率的最大化,以避免资源浪费。

表1 CTCS-3 级 ATP 车载设备与 CRH2 型动车组检修修程对应表Tab.1 CTCS-3 ATP on-board equipment and CRH2 EMU repair schedule correspondence table

表2 某 CTCS-3 型列控车载设备配件更换周期表Tab.2 A kind of CTCS-3 ATP on-board equipment parts replacement period list

2 考虑 LCC 的车载设备老化策略

2.1 LCC 构成

LCC 的概念最早起源于瑞典铁路系统,随后应用到武器装配领域,并逐渐推广至各个生产制造领域。它不仅包括购置部门在购买时的最初费用成本,还包括在产品寿命期内预计的运行和维护成本及报废时的处理成本,这些成本之和即产品生命周期成本[5]。计算 LCC 有工程估算法、专家判断法、参数估算法等,此处采用参数估算法对 CTCS-3级 ATP 车载设备的全生命周期费用进行计算如下。

按照成本分解结构从基本成本单元起自下而上逐项将整个系统在 LCC 内的所有成本单元累加起来,计算公式为

式中:CT为 LCC总成本;n为成本的单元数;Ci为第i项成本单元的成本。

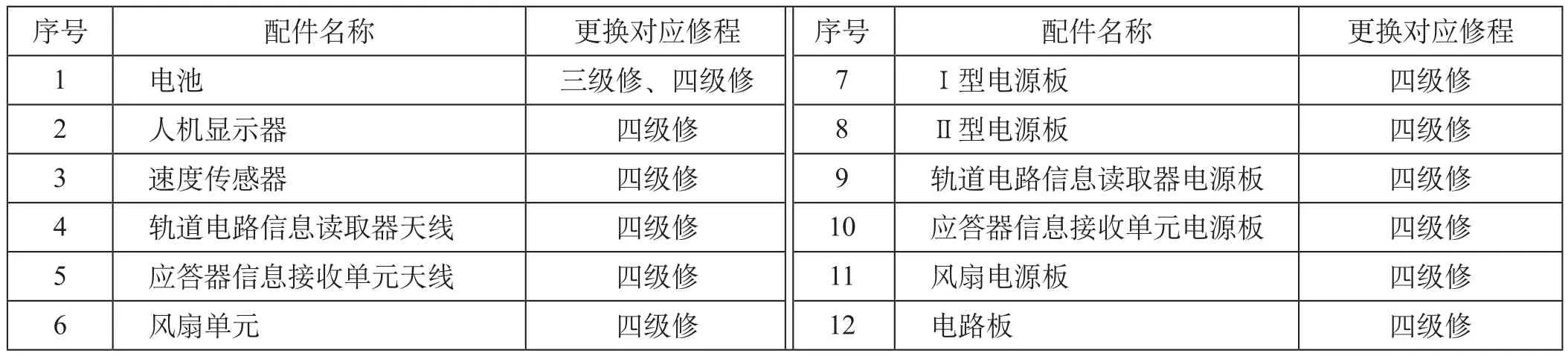

对于 CTCS-3 级 ATP 车载设备,将Ci细化为各项指标,得到 LCC 的计算公式为

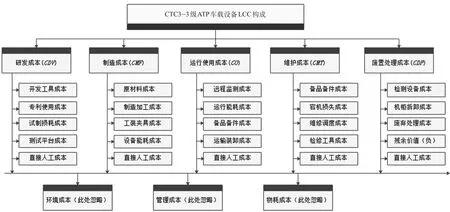

式中:CDV为研发成本;CMF为制造成本,前两者基本构成顾客的设备购入成本;CO为运行使用成本,包括销售、运输、包装等过程;CMT为后期维护成本;CDP为废置处理成本。

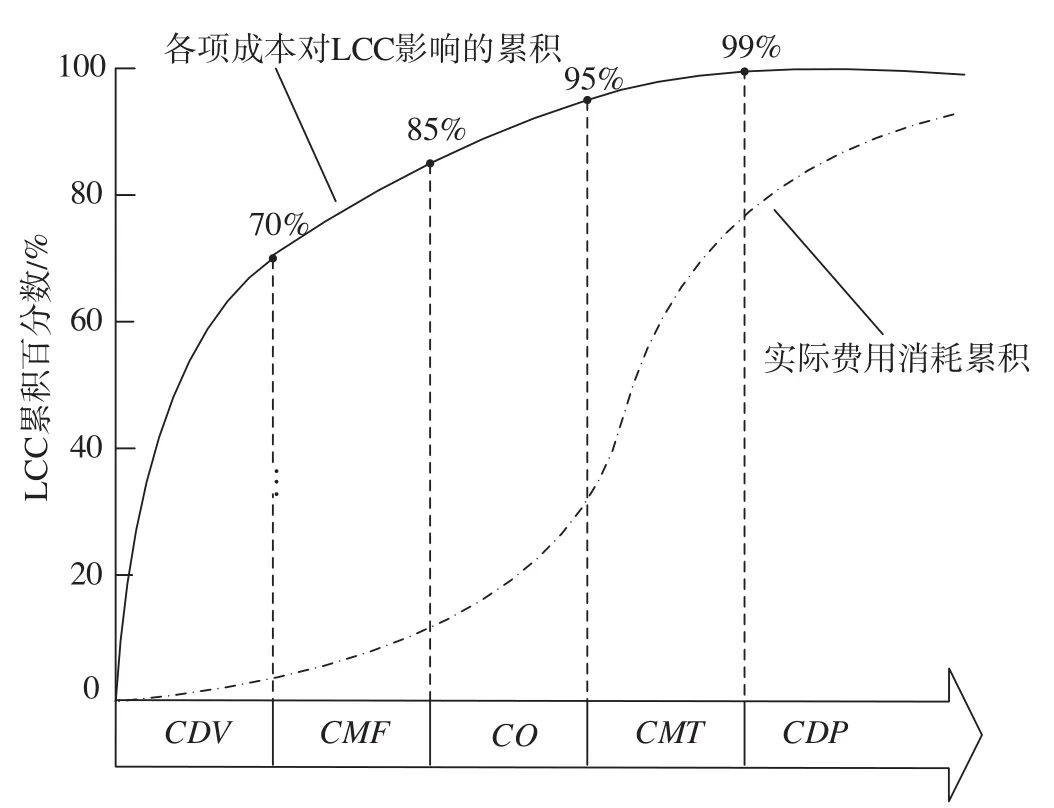

CTCS-3 级 ATP 车载设备 LCC 构成如图1 所示。其中,研发成本 (CDV)、制造成本 (CMF)、运行使用成本 (CO) 构成了采购成本值,主要为车载设备的前期投入费用;维护成本 (CMT)、废置处置成本 (CDP) 构成了使用保障成本值,主要为车载设备使用后的投资成本。

2.2 LCC 百分比累积

LCC 是各阶段成本累积的结果[6]。使用线性模型参数估计法计算车载设备的 LCC 如下。

(1)研发成本。对于列控车载系统来说,此过程涉及的软硬件较多,成本计算也较复杂,找出一个通用模型比较困难,因而采用工程法对各项费用进行计算,然后逐项叠加,以此计算研发成本。其费用的计算公式为

式中:CDV为研发投入总成本;CDV1,CDV2,…,CDVm为每次设计变更需要投入的研发成本。

(2)运行使用成本。运行成本一般与列控车载设备的在不同列车上的使用数量和安装方式有关,因而可以参照各电务部门所支出运行成本的记录,与产品设计开发中的一些特征参数进行比较,把特征参数作为成本的影响因素,其成本的计算公式为

图1 CTCS-3 级 ATP 车载设备 LCC 构成Fig.1 CTCS-3 ATP on-board equipment LCC composition

式中:CO1,CO2,…,COc为列控车载设备运行过程中的各次的历史费用;γ1,γ2,…,γc是影响各次历史费用的参数,如数量、运行时间、工人人数等。

(3)制造成本。与运行成本类似,均为线型参数模型,此处不赘述。

(4)维护成本。影响维护成本的因素和参数有平均年故障率、危险侧失效率、故障检测时间、故障损失价值、修复故障时间、恢复设备使用时间等。维护成本的计算公式为

式中:ηj为平均年故障数;Tj为故障修复时间,含检测时间;Wj为修复故障所使用的成本价值;RCj为车载设备故障平均修复成本;MTTRj为设备平均修复时间;a为由于设备故障导致顾客损失的价值,它根据具体故障状态而变化。

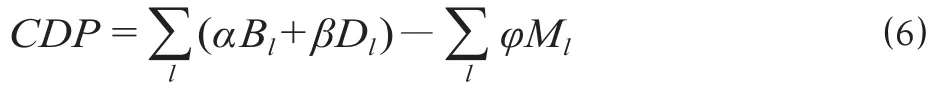

(5)废置处理成本。车载设备的废置处理成本(包含设备检查成本) 为机柜拆卸成本与处置成本之和。去掉其残余价值,计算公式为

式中:Bl为各子系统拆卸所需要的成本;Dl为各子系统拆卸后处置所需成本;Ml为各子系统的残余价值;参数α,β,φ分别为各子系统在拆卸、处置及残余过程中的成本参数,其中残余成本参数为负值。

根据以上模型计算出车载设备各阶段 LCC 百分比积累,CTCS-3 级 ATP 车载设备 LCC 帕累托曲线如图2 所示。

由图2 可知:①不同阶段的 LCC 百分比不同,设备设计开发和早期试制阶段是控制 LCC 的最佳时机,因而在此时应考虑对产品的指标进行优化,如改善设备的平均故障间隔时间 (MTBF) 等;②维护阶段的成本对 LCC 累积结果最大,在“实际费用消耗累积”各阶段中,CMT阶段在纵坐标“LCC 累积百分数”中影响最大,即维护成本在 LCC 全生命周期中所占成本比例最大,从 30% 上升至 80%,差值约 50% 左右。因此,可以考虑根据系统 MTBF 计算结果对维护过程进行优化。

图2 CTCS-3 级 ATP 车载设备 LCC 帕累托曲线Fig.2 LCC Pareto curve of CTCS-3 ATP on-board equipment

3 考虑 MTBF 的车载设备老化策略

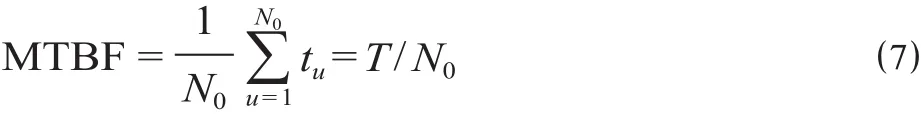

可靠性是给定系统在规定条件下的预知时间内持续完成规定功能的概率,MTBF 是衡量可靠性的重要指标[7]。如果车载设备在使用中发生了N0次故障,每次故障修复后,又重新投入使用,测得其每次故障前工作持续时间为t1,t2,…,tN0,其平均故障间隔时间 MTBF 的计算公式为

式中:tu为第u次的故障前工作持续时间;T为各次故障前持续的时间总和。

由于 CTCS-3 级列控车载设备由多个子系统或单元组成,设每个单元的可靠度为Ru(t),u= (1,2,…,n),失效率为λu,u= (1,2,…,n),其可靠性的数学模型表现为各单元的串联结构。任何单元故障都会导致整个车载设备的故障,导致降级或宕机。车载设备整体可靠度Rs(t) 计算公式为

MTBF的计算公式为

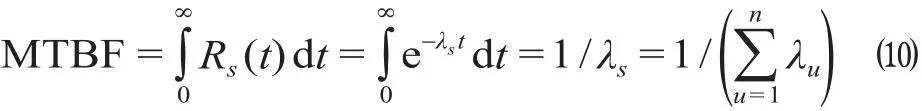

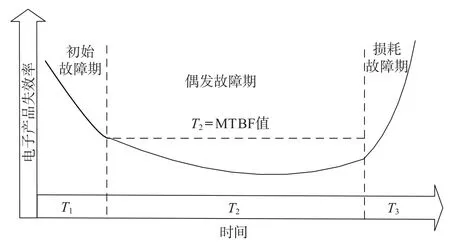

列控车载设备作为电子系统,其系统失效率λs随时间变化的失效趋势示意图如图3 所示。

图3 系统失效率 λs 的失效趋势示意图Fig.3 System failure rate λs failure trend

初始故障期和损耗故障期的时间产品失效率较高,不计算 MTBF 值[8]。偶发故障期具有相对恒定的故障率,在器件的使用寿命期间保持稳定,通过上述公式定义及现场运用经验分析,计算 CTCS-3级 ATP 车载设备各单元失效率,最终求得某一设计方案状态下系统的 MTBF 值,由于不同的设计方案会导致不同的 MTBF 值,因而可以找到 MTBF 值与设计成本之间的关系。

4 LCC 与 MTBF 结合的老化策略优势分析

4.1 LCC 与 MTBF 的关系

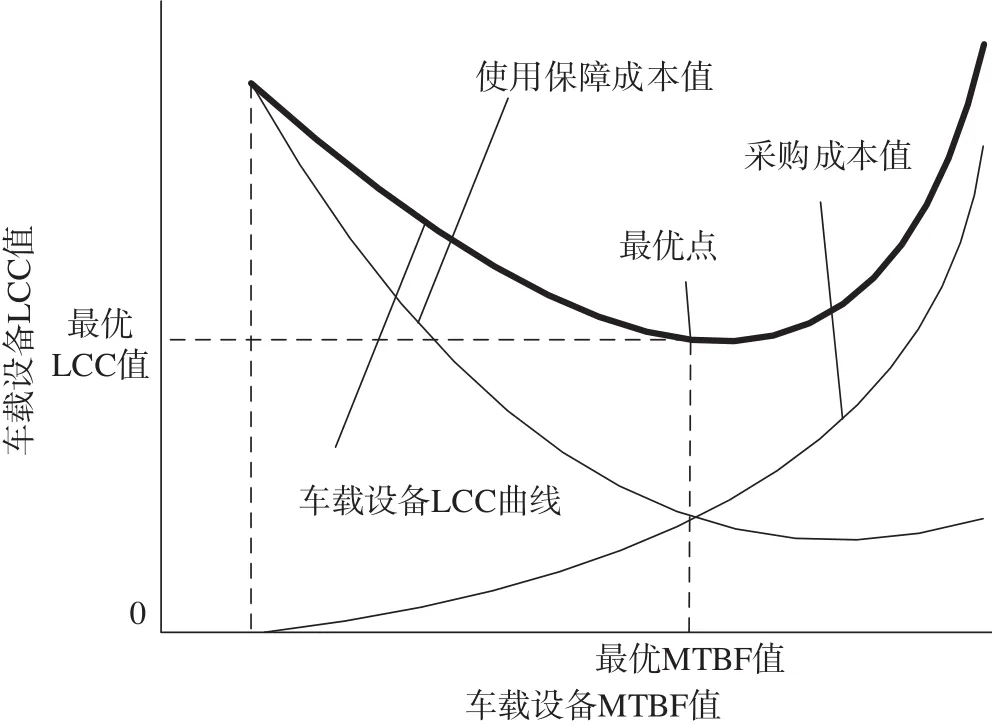

由于早期不同的设计方案会导致不同的 LCC 和不同的 MTBF 值,因而可以根据设计指标的变化描绘出 LCC 与 MTBF 变化的关系。

对于列控车载系统,其可靠性设计过程与 LCC有着重要的关系,高可靠性的设备虽然其维护成本相对较低,但设计开发成本相对较高,这部分成本会相应转嫁到顾客的购置成本上。因此,在 LCC计划初期,通过 LCC 和 MTBF 的对应关系,找到最合理的成本值与可靠性值,使可靠性与成本之间达到最优的平衡,对于目前的列控车载设备,可以通过延长 MTBF 周期来降低维护成本。

LCC 与 MTBF 两者是相互制约的关系,如果 MTBF 值过大,这将需要消耗非常高的设计开发成本和生产制造成本,即通过长周期开发和使用昂贵的物料替代现有物料来达到目的,这会使 LCC 值整体升高;如果 MTBF 值过小,虽然看似节约了设计开发成本和生产制造成本,但需要在产品老化过程中进行大量成本投入来保持可用性,这也不是节约成本的明智之举。因此,可以初步判定 LCC 与 MTBF 的变化关系为波动关系,而不是线性关系。在此关系曲线中找出 LCC 最低点,此点对应的 MTBF 值则为最佳 MTBF 值,此时列控车载设备消耗的成本最小。

由于采购成本值主要构成为车载设备的前期投入费用,包括研发成本 (CDV)、制造成本 (CMF)、运行使用成本 (CO)等。MTBF 值越大,可靠性越高,采购的物料成本也就越大,LCC 也随之增加。因此,采购成本值曲线随 MTBF 值增加而增大,呈正相关趋势。使用保障成本值为车载设备使用后的投资回报,主要与维护成本 (CMT)、废置处置成本 (CDP) 有关。此时,MTBF 值越大,设备可靠性越高,需要备品备件数量越少,LCC 也随之下降。因此,使用保障成本值曲线随 MTBF 值增加而减小,呈负相关趋势。

4.2 寻找最优解

根据采购成本值、使用保障成本值及 MTBF 值的计算公式,得到 CTCS-3 级ATP车载设备 LCC 与可靠性的关系如图4 所示。

在图4 中,横坐标为车载设备各单元串联后系统的 MTBF 值;纵坐标为车载设备上述 5 个阶段计算汇总后的 LCC 值。通过采购成本值与使用保障成本值的相加,得到车载设备随着可靠性增加的 LCC 曲线。找出 LCC 曲线的最低点,即设备的可靠性最佳值,此时消耗的成本是最低的。

图4 CTCS-3 级 ATP 车载设备 LCC 与可靠性的关系图Fig.4 CTCS-3 ATP on-board equipment LCC and reliability relationship

在找到可靠性最佳值的基础上,可以增加预算去提升产品的安全性投入,最终总的老化管理投入计算公式为

此种方式不再需要用现有老化策略进行维护,而是以车载设备 MTBF 值为周期进行维修,MTBF值产生的可靠性周期远大于跟随车辆进行的维护周期,并且由根据车载设备数量进行备品备件的购置,变为根据车载设备的 MTBF 周期进行备品备件数量配置,即使在增加安全性考虑的条件下,也会比现有修程规定节约成本。

5 结束语

全生命周期成本和产品可靠性是制造商极为关注的指标,同时也是影响获得产品老化管理过程的重要指标。研究通过对 CTCS-3 级 ATP 车载设备的分析,提出了全生命周期成本和产品可靠性理论结合的应用,找出了 LCC 和 MTBF 关系的最优解。这种方式的意义在于降低维护费用的同时,也延长了设备的维护周期,优化了现有修程模式的局限性,使设备维护的预防性维修机制趋于合理。铁路信号产品作为铁路运输过程的重要组成部分,其老化管理方式直接影响运输效率。今后需要探索产品 LCC 与可靠性,甚至是安全性之间的关系,在开发阶段设计可靠性、可用性、可维护性、安全性指标时,可以将产品老化过程纳入到设计过程中,从而将经济效益与可靠性、安全性等指标相结合,这将成为铁路产品发展的趋势[9]。