驱动微梁梁宽误差对微陀螺性能的影响*

郝淑英, 李会杰, 齐成坤, 张辰卿, 陈 炜, 冯晶晶

(1. 天津理工大学 机械工程学院,天津 300384;2.天津市先进机电系统设计与智能控制重点实验室,天津 300384)

0 引 言

加工误差会严重影响微陀螺的性能,改变微陀螺的固有频率、带宽、灵敏度,影响微陀螺系统输出的精度及稳定性[1~2]。施芹等人[3]对弹性不等、阻尼不对称等问题进行研究并优化结构,降低了机械耦合误差,提高了零偏稳定性[4]。郑怡文等人[5]全面分析了正交误差产生的主要因素,并论述了如何减小加工误差带来的正交误差。刘学等人[6]提出一种正交误差闭环控制自补偿方法,降低了正交误差。贺琨等人[7]得出振动结构支撑梁的加工误差是引起结构刚度不对称并产生模态耦合误差的主要因素,并采用紫外激光微细加工技术,对微陀螺样机进行了结构平衡实验,降低了样机模态耦合误差信号峰值。Lü B[8]得出只有一根驱动梁梁宽有加工误差时,驱动模态运动不同于理想时的运动。上述研究充分揭示了微梁加工误差对模态耦合及输出信号的影响是进行补偿和修正的前题,但多为定性的理论分析。

本文以一种驱动质量块在外、检测质量块在内的梳状微陀螺为研究对象[9],采用有限元分析方法研究了3类典型的微梁梁宽,10种加工误差对微陀螺驱动和检测模态固有频率和模态的影响,对模态耦合的特征及产生的条件进行了定量分析。针对微陀螺输入的交变电压信号特性(类似于简谐激励)和微结构实验的高成本和复杂性,采用有限元仿真的方法,通过施加简谐激励模拟微陀螺输入的电信号,研究了无角速度输入情况下各类加工误差对微陀螺检测信号的影响。

1 梳状微陀螺的有限元模型验证

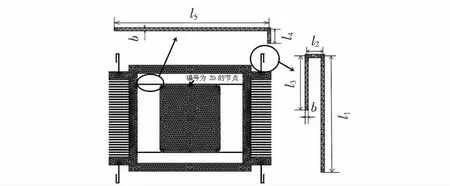

为了降低直弹性梁对微陀螺带来的不利影响,在保持微梁刚度不变的条件下,设计了驱动微梁为U型梁和检测微梁为蟹脚型梁的微陀螺模型,改进了文献[10]的微陀螺微梁的模型,改进后的模型如图1所示。选择Solid195单元,采用多晶硅材料参数,其密度ρ=2.33×103kg/m3,泊松比μ=2.78,弹性模量E=169 GPa,共划分了38 478个单元,其有限元模型如图2所示,微陀螺驱动部分的等效质量为mx=2.007×10-9,检测模态的等效质量为my=0.907×10-9kg。有限元模态分析结果驱动模态固有频率ωd=29.64 kHz,检测模态固有频率ωs=29.90 kHz。

图1 梳状微陀螺仪模型

图2 微陀螺有限元分析模型

图2中局部放大图为U形驱动梁和蟹脚检测梁的有限元模型,采用能量法求出二者检测方向的刚度表达式为[11]

(1)

驱动模态和检测模态的固有频率为

(2)

由式(2)计算得驱动模态和检测模态对应的固有频率值为30.30,30.49 kHz;与有限元结果比较得,驱动模态固有频率误差为2.18 %,检测模态固有频率误差为1.94 %,由此,验证有限元模型的可靠性。

2 微梁宽度误差对微陀螺固有频率和模态的影响

设Δi(i=1,2,3,4)为驱动微梁梁宽的相对误差。驱动微梁的弹性刚度与惯性矩成正比,是梁宽b的3次方,当Δ很小时,可忽略Δ的高次项,则刚度变化了3Δ。因此微陀螺驱动方向的刚度矩阵[12]可表示为

(3)

式中kxx,kyy,kθθ分别为x,y,z轴的刚度,kxy,kxθ,kyθ分别为x轴和y轴,x轴和绕z轴,y轴和绕z轴之间的耦合刚度。由式(3)可知当微陀螺处于理想加工状态,即驱动微梁梁宽的相对误差Δi为零时,刚度矩阵非对角线元素均为零,此时微陀螺不会出现正交耦合误差。当微梁宽度存在加工误差时,刚度矩阵非对角线元素不全为零,此时微陀螺存在正交耦合误差。单根支撑梁的梁宽加工误差一般为0.1~0.2 μm[3]。

根据微陀螺加工生产过程中可能产生的微梁梁宽误差,将驱动微梁梁宽加工误差分3种情况讨论:1)同一对角线上的微梁尺寸相同,即(b1=b4)≠(b2=b3);2)同一侧微梁尺寸相同,即(b1=b2)≠(b3=b4=b)或(b1=b2)≠(b3=b4);3)只有一根微梁存在加工误差,即b1≠(b2=b3=b4=b)。

2.1 同一对角线上微梁尺寸相同

2.1.1 对固有频率和模态的影响

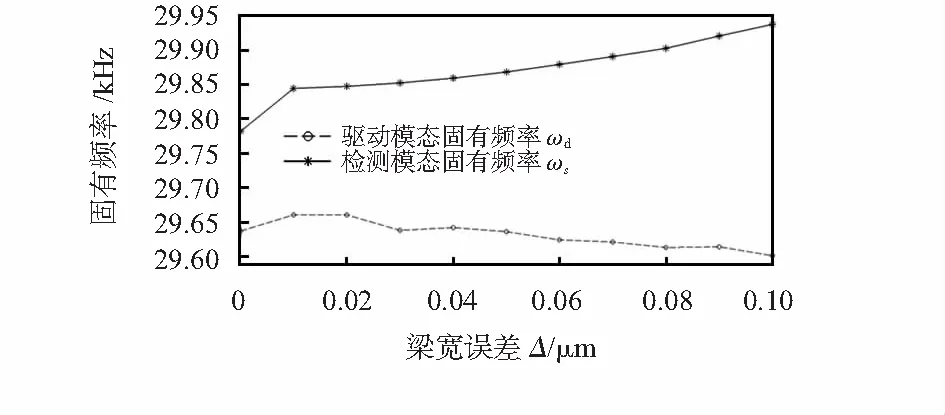

设b1=b4=b+Δ,b2=b3=b-Δ,取加工误差Δ=0.01,0.02,0.03,0.04,0.05,0.06,0.07,0.08,0.09,0.10 μm。通过有限元分析得到这10种梁宽误差对微陀螺固有频率的影响,如图3所示。

图3 驱动和检测模态的固有频率随梁宽误差的变化

由图3知,微陀螺的驱动模态频率随梁宽误差增大而减小,检测模态频率随梁宽误差增大而增大,基本上呈线性关系。当梁宽误差为0.1 μm时,微陀螺的驱动模态频率减少了0.121 %,检测模态频率增加了0.520 %。显然驱动微梁的加工误差不仅会影响驱动模态的固有频率,同时还影响到检测模态的固有频率。

由图4知,驱动模态时其检测质量块沿检测y方向也发生了位移,检测模态时驱动质量块沿驱动x方向也发生了位移,即产生模态耦合。理想加工的微陀螺驱动模态时检测质量块沿检测方向的位移为零,检测模态下驱动方向无位移。显然这类加工误差引发了严重的模态耦合现象。

图4 梁宽误差Δ为0.1 μm时微陀螺模态

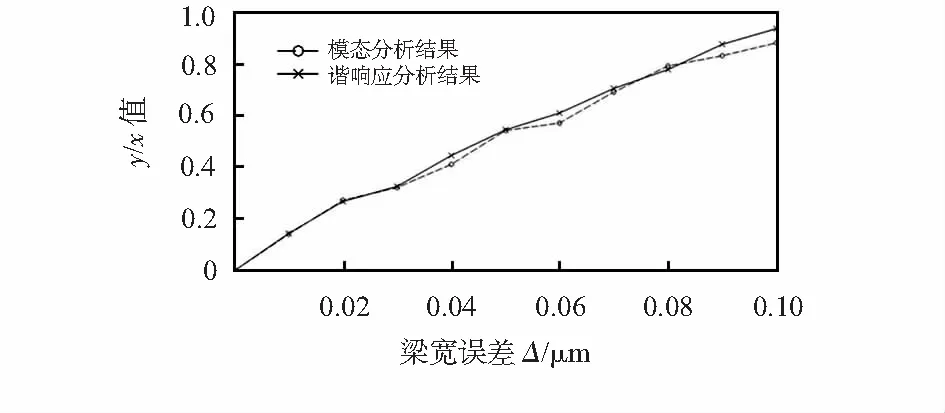

对上述10种加工误差下的模态进行分析,分别量取驱动模态下编号20(如图2所示)的节点在检测方向的位移y与驱动方向的位移x,并求其比值得到驱动模态下检测位移与驱动位移比值随梁宽误差的变化规律如图5所示,根据模态的定义可知,该比值可以用来反映模态耦合的程度。无加工误差时驱动模态下检测方向的位移y为0,即y/x值为0;但随着梁宽误差不断增大,y/x值基本上呈线性增长,驱动模态在驱动和检测两个方向的耦合程度愈来愈大。当梁宽误差Δ为0.1 μm时,y/x值达到了0.88。因此这类梁宽误差会引起驱动模态下检测质量沿检测方各的位移,且耦合程度随误差的增加而增大。

图5 梁宽误差对模态耦合的影响

2.1.2 对微陀螺输出的影响

微陀螺工作时,在两端的驱动电极施加带有直流偏置的交流电压,梳齿间产生交变的静电力,该静电力在其本质上类似于简谐激振力,因此本文采用有限元仿真实验研究对微陀螺沿驱动方向施加简谐激励模拟交流电压作用下微陀螺的响应,研究同一对角线微梁相等类型的加工误差对微陀螺输出结果的影响。

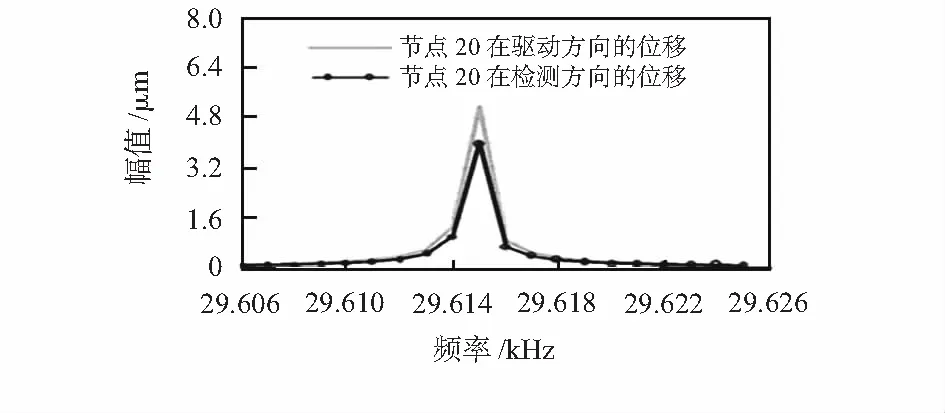

根据前面分析所得的驱动模态的固有频率选定谐响应分析的频率范围,使驱动方向的固有频率在该激励频率范围的中间位置,给定20个步数,在动梳齿左端面施加简谐激振力,直流偏置电压Vdc=10 V,交流电压Vac=4 V,根据公式,求出静电力的幅值为F=6.372×10-8N,微陀螺整体的空气阻尼系数为C=1.362×10-6kg/s,进行谐响应分析。图6为梁宽误差为0.08 μm时节点20在驱动、检测方向的幅频曲线。显然共振峰与驱动频率对应,此时节点20在驱动方向位移x为5.163×10-5m,在检测方向位移y为4.008×10-5m,y/x为0.776。

图6 误差为0.08 μm时驱动检测方向的幅频曲线

同理对其他9种梁宽误差时的微陀螺进行谐响应分析,提取节点20在激励频率等于驱动固有频率时驱动方向位移x和检测方向位移y,两者比值与加工误差的关系如图7所示。显然对角梁尺寸相同类型的加工误差引起的模态耦合现象会导致微陀螺在无角速度输入的情况下也存在检测方向的位移输出,且该输出值随加工误差的增加而不断增大,其值之大不可忽略,该种误差将对微陀螺的正常检测信号产生严重干扰。根据多自由度系统线性振动理论可知,当激励频率等于系统的某阶固有频率时,系统将按该阶模态振动,图7中的驱动模态下检测与驱动方向的位移比与谐振分析结果恰好吻合,与振动理论相吻合,因此,模态耦合会导致微陀螺在检测信号中产生较高的误差信号,对微陀螺的检测信号产生严重干扰。

图7 y/x比值随梁宽误差的变化规律

2.2 同侧微梁尺寸相同和只一根微梁存在加工误差

理想微梁梁宽b=2 μm,微梁梁宽的最大加工误差取Δ=0.10 μm。同侧微梁尺寸相同,设:1)b1=b2=b-Δ,b3=b4=b;2)b1=b2=b+Δ,b3=b4=b;3)b1=b2=b-Δ,b3=b4=b+Δ。建立这3种加工误差下微陀螺的有限元分析模型,对其进行模态分析。只一根存在加工误差时,设4)b1=b-Δ,b2=b3=b4=b;5)b1=b+Δ,b2=b3=b4=b。分别以第(2)和第(4)为例,结果如图8所示。

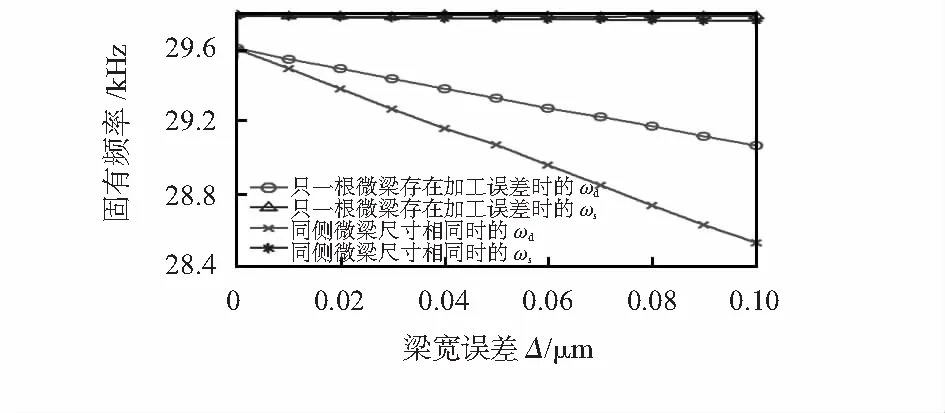

图8 2种加工误差对固有频率的影响

由图8可得驱动模态的固有频率都随着两类加工误差的增大而减小,当梁宽误差为0.1 μm时,驱动模态频率分别减少3.64 %和1.82,检测模态频率的变化可忽略不计。当微梁加工误差为第(1)和第(3)种时,微陀螺模态与微梁理想加工时基本一致。

如图9所示,当加工误差为第(2)种时,第二阶为检测模态,第三阶为驱动模态,这种微梁加工误差导致微陀螺驱动模态、检测模态顺序发生颠倒。只一根微梁存在加工误差的第(5)种情况同样引起微陀螺模态阶数的颠倒。

图9 第(2)类误差下微陀螺模态

从图9可知,在最大梁宽误差时,同侧微梁尺寸相同时,第(1)种误差下节点20在驱动模态下的检测方向位移y与驱动方向位移x的比值为0.016,而谐响应分析的比值为0.018;同理得只一根微梁存在加工误差时,第(2)种情况下节点20的y/x仅为0.080,谐响应分析结果为0.093,可见这两类加工误差的模态耦合现象可以忽略,同时也不会对检测信号造成严重干扰。

3 结 论

1)三类微梁梁宽误差导致的不等弹性都会不同程度的改变驱动和检测模态的固有频率;

2)同侧微梁尺寸相同或只一根微梁尺寸存在加工误差时模态耦合现象可忽略,但会导致驱动模态与检测模态的阶次发生改变;

3)两对角线上微梁尺寸相同引起的模态耦合现象,在设计中不可忽略,且耦合程度随加工误差的增大而增加,当最大梁宽误差为0.1 μm时模态耦合导致驱动模态下检测与驱动方向的位移比高达0.88,这类加工误差会引起严重的模态耦合并对检测信号产生严重干扰,应避免这类加工误差产生。