PVC市政检查井模具模型分析及参数优化

白李平

(河源技师学院,广东河源 517000)

0 引言

当前,PVC市政塑料检查井又被称之为“塑料窨井”,是城市市政建设过程中常使用的塑料管件,应用范围较为广泛,具备施工操作简单、体积小、抗渗性能高、使用时间长等多种优点[1]。塑料检查井施工投入使用后,须承受不同车辆带来的重力冲击,因此需要加大的模型刚强度的重视程度,其中最为关键的是研究“模型刚强度”技术,本研究以正交试验设计方式为基础,引入ANSYS软件,重点探究三种不同参数对于PVC市政检查井模具模型的影响情况,并对其进行优化组合,以期寻求最佳组合方式。

1 模型概述

1.1 三维立体模型介绍

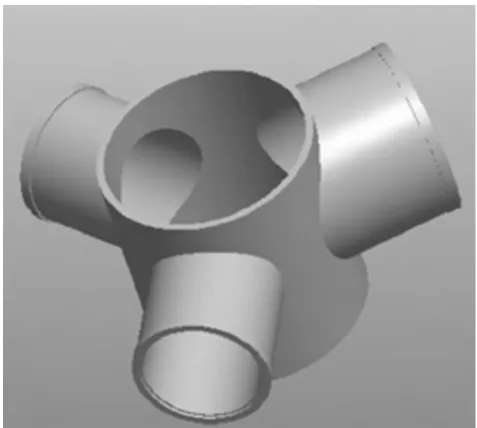

本研究大型的塑料检查井井座模具原材料为40Cr钢材,综合性较强,模具特征如表1所示。结合试验需要以及现有产品,井座尺寸的基本数据见表2,三维建模过程借助Pro/E软件,具体如图1所示。

表1 模具材料特征

表2 井座尺寸j基本数据

结合以往研究成果,分析模具型腔不同结构后可知,建议使用图2,其合理性、使用性更为突出[2],基于此,本研究模具型腔侧面与型腔之间的厚度(周围壁厚)为80 mm、底部壁厚为20 mm。

图1 井座三维立体模型

图2 井座模具的三维型腔模型

1.2 有限元模型

基本步骤:

(1)使用Pro/E软件,使用“.x_t”作为模型存储格式,选择符合研究需求的井座模具型腔模块;

(2)使用“.x_t”作为模型存储格式,引入ANSYS软件,进行有限元模型分析;

(3)表1表示模型材料属性,结合模具特征,使用solid187实体单元网格进行划分。

2 正交试验的环节分析

2.1 试验的步骤简述

本次试验缓解设计中,笔者采用了Minitab DOE。通过对多种影响指标的因素进行分析来计算在不同水平下的可行参数组合,其步骤如图3所示。

图3 设计Minitab DOE试验的步骤

2.2 正交试验研究方案与试验结果

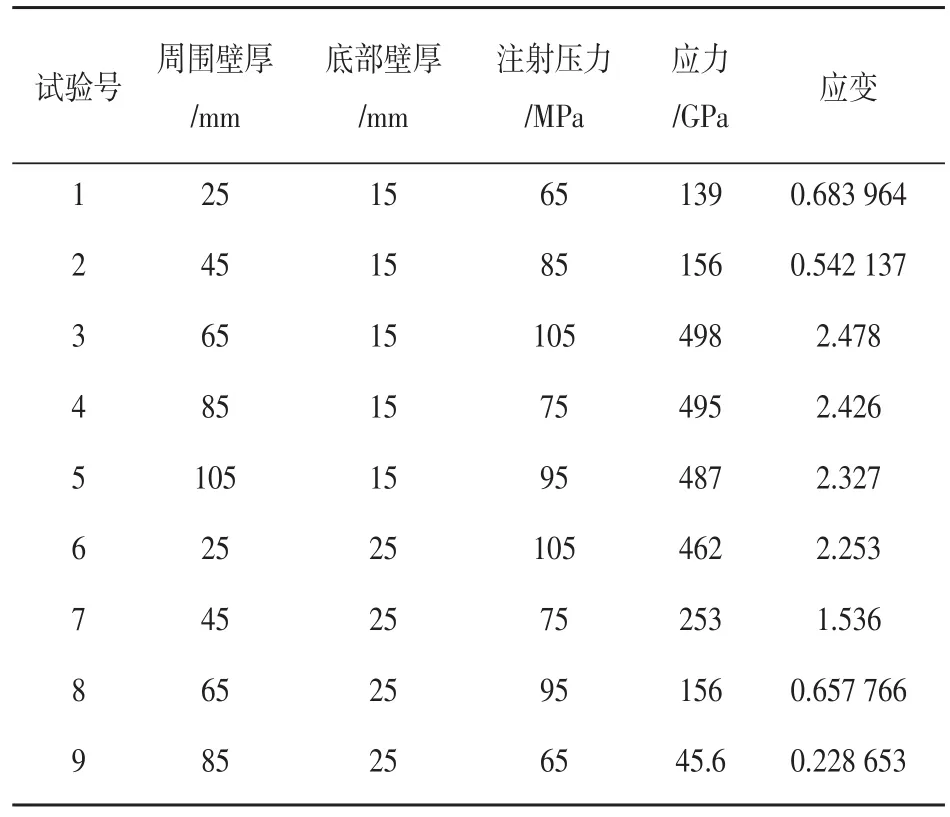

影响井座模具的受力变形因素较为复杂,包括注射压力值、周围壁厚量以及底部壁厚量,因此[3],笔者就采用上述参数作为实验的因子,依据Minitab DOE试验的基本原则,选取因素,来构建正交试验环节,详细如表3所示,计算对应参数水平的ANSYS模拟结果。参考L25正交表的数值,利用模拟软件ANSYS,计算出如表4所示的结果。

该试验目标为:基于某锁模力的作用下,分析模拟结果的变量与均值,并结合试验影响因素在方差的百分比,而明确不同参数对于应力、应变的影响大小,最终计算出参数在应用过程的最佳组合。

表3 影响因素分析

表4 试验结果分析

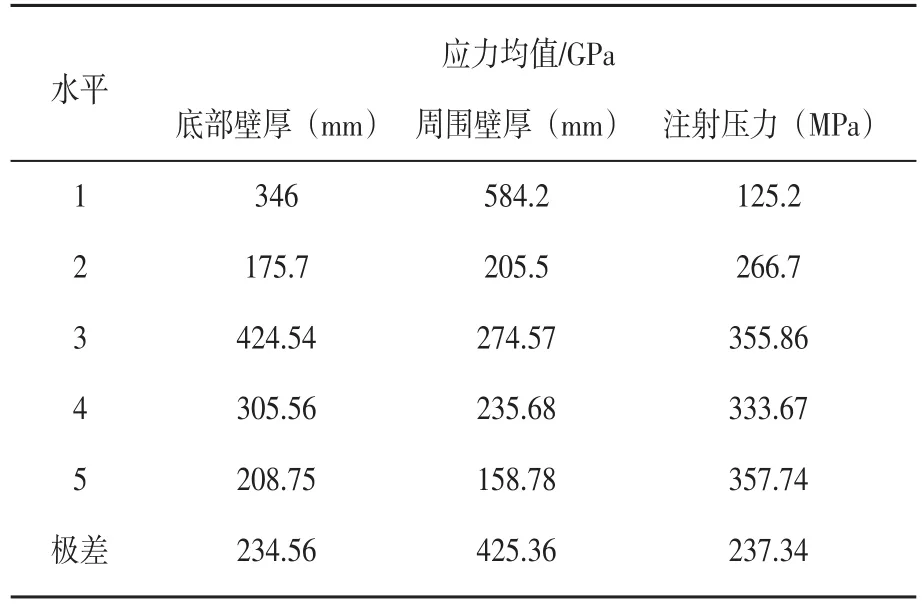

横坐标代表参数,即注射压力值、周围壁厚量以及底部壁厚量,纵坐标代表均值,即应变、应力均值;当极差变化越大时,说明影响因子水平的参数会对指标的影响较大,换言之,因子对于指标影响程度也相应变大[4]。从分析可知,参数对于应变、应力均值的影响程度为:周围壁厚量最大,底部壁厚量次之,注射压力值最小;同时,因子的最佳组合为:一是周围壁厚量控制在80或者100毫米;二是底部壁厚量控制在20毫米,三是注射压力控制在60MPa。该结果与第9号实验(表4)略有不同,主要体现在周围壁厚上,基于此,必须进一步论证模具刚强度中周围壁厚的影响大小。

分析模拟结果的变量情况可根据表5与表6数值,获得不同参数对于应变、应力的影响大小,其对应力的影响分别为:注射压力(23.55%)<底部壁厚(30.05%)<周围壁厚量最大(46.35%),其对应变的影响排列顺序:周围壁厚量(48.90%)>底部壁厚量(27.40%)>注射压力(23.70%)。

表5 模具型腔应力均值表

表6 模具型腔应变均值表

结合相关数据表格,应变、应力的变化趋势为:

(1)影响模具刚强度的首要因素为周围壁厚,在某范围中,如果周围壁厚量增加,应变、应力值会相应变小[5]。

(2)影响模具刚强度的第二因素为底部厚度,具体表现为:①底部厚度为30~50毫米范围时,如果底部厚度变大,应变、应力值会相应变小;②底部厚度为20~30毫米范围时,如果底部厚度变大,应变、应力值会相应变大;③底部厚度为10~20毫米范围时,如果底部厚度变大,应变、应力值会相应变大[6]。

(3)影响模具刚强度的最小因素为注射压力,当注射压力处于60~100 MPa时,应变、应力值会相应上升。

3 结论

综上所述,本研究利用正交试验设计法以及“AN⁃SYS”新型有限元分析软件,深入探究影响模具刚强度的因素,主要分为三种参数,即注射压力值、周围壁厚量以及底部壁厚量,根据试验结果可知,不同参数对于模具刚强度的影响程度为:周围壁厚量最大,底部壁厚量次之,注射压力值最小,因井座模具刚强度受周围壁厚量的影响大,故设计时应特别注意此因素。试验也表明,设计模具结构的最优参数组合为:一是周围壁厚量控制在80或者100毫米;二是底部壁厚量控制在20毫米,三是注射压力控制在60 MPa,可供其他设计师参考借鉴。