精益生产在服装专业现场模拟教学中的应用

宋 莹,滕洪军,陈 智

(辽东学院 服装与纺织学院,辽宁 丹东 118000)

精益生产(Lean Production,LP)又称精良生产,其中的“精”表示精良、精准、精美;“益”表示利益、效益。其目标是消除一切无效的劳动和浪费,降低成本,增加生产柔性,以消灭浪费和不断改善为核心,使企业以最少的投入获得最大的产出。精益生产方式作为一种新兴的企业管理模式以及高效的生产方式,正在被越来越多的服装企业所接受和采用,并通过实行精益生产实现流水线优化,提高生产平衡率,降低成本,保证质量,从而获取尽可能多的利润[1]。我国高校服装专业始终秉持提高就业能力的教育核心,而模拟服装企业现场教学是培养学生实际工作能力,从而提高就业能力最直接有效的手段。因此高校服装专业必须在模拟企业现场教学中打破传统的服装生产模式,将精益生产与流水线优化相结合,使学生在模拟企业化生产方式的过程中,通过理论联系实际提高动手能力,初步掌握企业管理、分工协作、科学生产等提高生产效率的专业知识和能力,从而使学校教学与企业所需实现真正意义上的无缝对接[3]。

一、 服装精益生产与传统生产方式的比较

1. 生产效率方面

我国传统的服装生产方式通常采用大批量的推动式生产流程,即按照从款式设计、工艺设计、流水线设计到产品检验的生产步骤逐步向前推进。工序安排通常由流水线中的组长根据经验进行,工人接到生产任务之后往往也是只追求个人产出,相互之间缺少合作精神,对整个流水线中产生瓶颈节拍的工序或工人重视以及协助度不够,因此经常会出现尽管个别员工产量很高,但是整条流水线的有效产出却相对滞后、生产效率低的情况。

而服装精益生产是一种“后拉式”生产方法,即生产线上采用后道工序向前道工序要活的方式来调动生产频率。同时,在产品投入生产之前按照节拍进行严谨的工序编排与人员设置,剔除或合并多余工序,使整条流水线能够最大限度地实现同步化,减少等待与浪费等不良现象的发生,从而大大提高流水线的生产率。

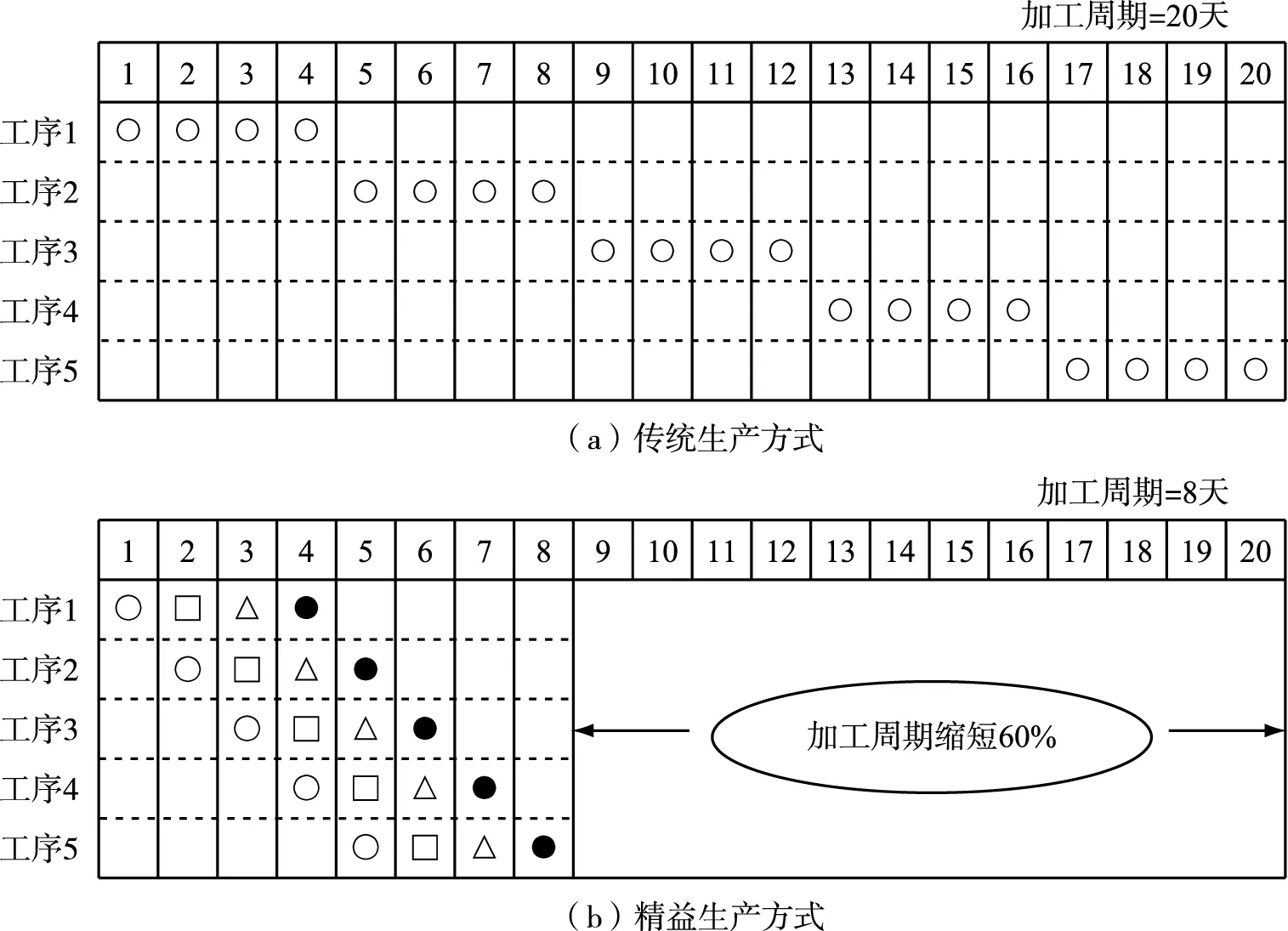

2. 生产周期方面

传统的服装生产方式所采用的“捆包式”运作形式缺乏柔性,难以进行动态调整,因而往往会导致生产周期的滞后与延长。而服装精益生产方式则通过“单件流”的形式,减少了生产过程中的转移批量,降低了在制品的积压,缩短了生产周期。如图1所示,图1(a)为传统的“捆包式”生产方式的生产周期,捆包数量为4件;图1(b)为实行服装精益生产后采用“单件流”生产方式的生产周期。通过比较不难发现,在产量相同的情况下,“单件流”的生产方式将生产周期由“捆包式”的20天变为了8天,明显缩短了产品的生产周期。

图1 生产周期对比

3. 产品质量方面

传统的“捆包式”生产流程由于转移批量较大,通常会形成大量的在制品或半成品,而质量检验一般在最后一道工序,因此,一旦发现产品质量问题,流水线上势必已经产生了大量的不良品,需要进行大批量的返修,造成人力、物力的损失。在服装精益生产中,采用“单件流”的生产方式,首件成品完成时间短,能够快速发现产品质量问题,减少大量的返修现象,提高生产效率,避免成本浪费。

二、 服装精益生产在现场模拟教学中的应用实例

1. 服装流水线组织参数的确定

提高流水线平衡率的关键是工序的同期化,各工序之间的生产时间应该相等或相近[2]。影响各工序标准生产时间的因素主要有以下几方面:

(1) 流水线节拍。流水线节拍表示流水线中生产前后两件产品的时间间隔,通常用P来表示。计算公式为:P=T/N,其中T为单件产品的生产时间;N为流水线作业人数。在实际的模拟教学中,将各工序的生产时间组合为与流水线节拍相同或是其倍数的情况下,整条生产线的平衡率会相对较高。

(2) 流水线生产平衡率。流水线的生产平衡率表示作业分配时的工序平衡程度,是判断流水线编制效率最直接的指标。计算公式为:E=P/B,其中E为生产线平衡率;B为瓶颈节拍,即整条流水线中工时最多的工序时间。在一条流水线中如果存在多个瓶颈节拍,通常按照工位安排之后的最大瓶颈节拍来计算生产平衡率。生产流水线的平衡率要达到85%以上才属于合理有效的编制。

2. 精益生产在服装现场教学中的应用案例

以图2的西服裙为例,将其作为服装专业现场模拟教学的生产对象,以实际授课时间为生产时间,即4节课,每节课45分钟,计划生产时间为10 800 s;以实际教学班级人数21人为操作人数,将该款西服裙进行工序拆分之后,绘制工序流程图(如图3所示),并利用精益生产方式对流水线的生产平衡率进行改进并验证。

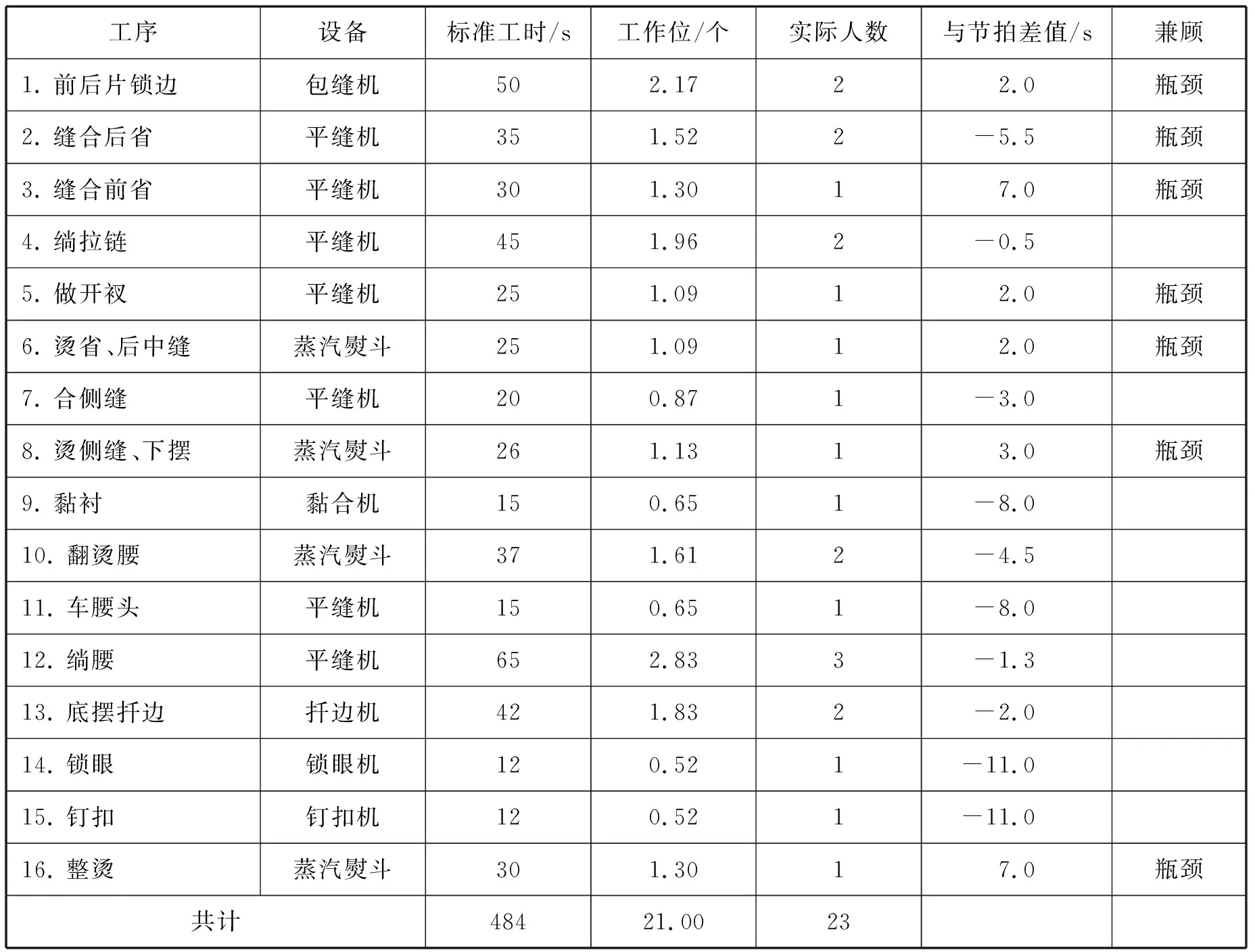

分析图3不难看出,该西服裙共分为16道工序,其中瓶颈节拍为65 s,体现在第12道绱腰工序;单条裙子的生产时间为484 s。通过计算得出节拍时间为:P=484/21≈23 s。利用节拍时间计算工作位:Ni=ti/P,其中Ni为工作位;ti为第i道工序的生产时间。得出各工序的工作位分别为:N1=2.17、N2=1.52、N3=1.30、N4=1.96、N5=1.09、N6=1.09、N7=0.87、N8=1.13、N9=0.65、N10=1.61、N11=0.65、N12=2.83、N13=1.83、N14=0.52、N15=0.52、N16=1.30。

图2 西服裙款式图

图3 西服裙工序流程图

在此基础上绘制出未经过精益生产优化的作业编制表(表1)。由表1可以看出,工位分配之后流水线的瓶颈节拍为第3、第16道工序,均为30s;同时,要想按照表中的工序流程完成生产任务,至少需要23名学生,如果1名学生承担2道工序,势必使生产进度出现极大滞后。通过计算生产平衡率可以得出E=P/B=23/30=76.7%。由于该流水线的生产平衡率明显低于85%,因此可以判断出该流水线编制不合理且效率低下。需要利用精益生产原理对其进行工序合并和兼顾,以达到缩减作业人数、提高编制效率的目的。具体优化结果如表2所示。

表1 优化前的作业编制表

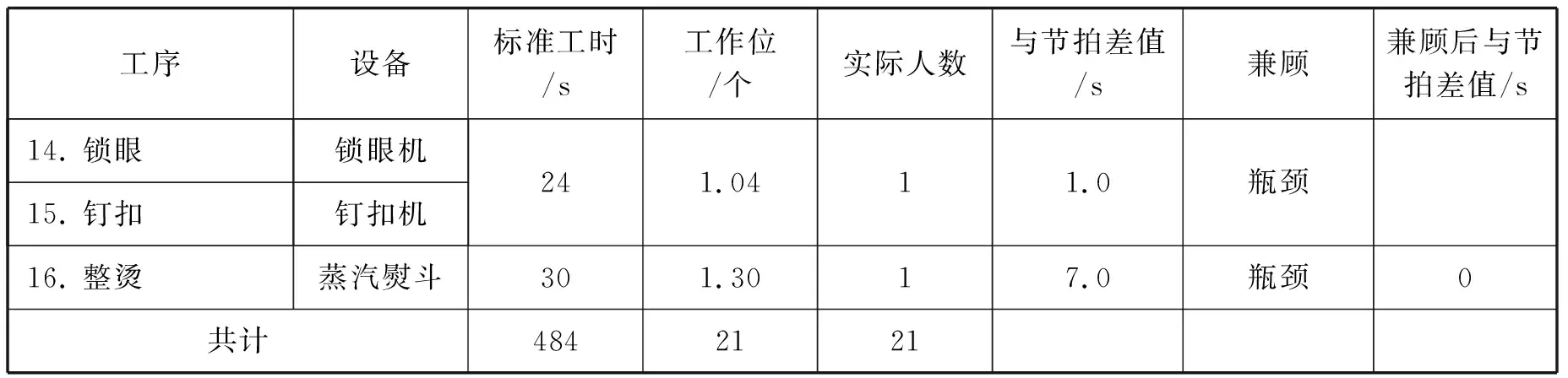

表2 优化后作业编制表

(续表)

在表2中,由于第14、15道工序优化之前浮余时间最大,容易产生空闲,因此将两道工序合并,在工作位不变的情况下,该道工序作业学生数由2人减到1人,从而能满足授课班级的实际学生人数。同时,将优化前的瓶颈工序在同种设备工序中进行兼顾以减少或消除瓶颈工序。瓶颈工序1、3、6、8、11、12和16分别在与13、9、10、7和2进行兼顾后,瓶颈现象得以消除。合并兼顾后整条流水线的最大瓶颈工序为第8道工序,标准工时为26 s,将其代入公式E=P/B,计算得出通过精益生产优化后的流水线生产平衡率为93.1%,符合服装企业对流水线平衡率的要求,流水线的编制高效合理。

三、 结语

在高校服装专业的现场模拟教学中,打破传统的服装生产模式,采用精益生产方式对现场模拟教学流水线进行编制与优化。通过对工序的合并以及兼顾等手段,达到合理安排工序、节省作业时间及作业人数、消除瓶颈工序的目的。这不仅极大地提高了流水线生产平衡率,而且通过模拟企业的实际生产模式,强化了学生实践能力的培养,凸显了高技能特色;使学生所学知识能够更好地与企业实际需求相契合,大大提高了学生的就业竞争力,实现了岗位对接无缝化。