新建塑料件涂装生产线的设计与总结

王菲,俞勇,徐青梅,王岩,范慧超

(一汽解放青岛汽车有限公司,山东 青岛 266043)

前言

随着人们对汽车轻量化、个性化要求的不断提高,汽车上的塑料件产品不断增多,对塑料件涂装的装饰性要求越来越高[1-4];另一方面,人们环保意识逐渐增强、国家环保法规日趋严格要求汽车涂装向节能减排、绿色涂装的方向发展[5-6]。在这种形势下,必然对新建塑料件涂装线提出更高的要求。

某公司新工厂建设塑料件涂装线项目于2011年3月正式启动,项目的目标是提高某公司中重型卡车外观塑料件质量,建设一条满足多种类产品共线生产、实现不同工艺要求的多功能生产线,使涂装后产品满足中重卡车驾驶室配件重级防护、高级装饰的要求。

本文首先介绍某公司新建塑料件涂装生产线的设计要求与工艺流程,继而结合生产线建设经验,探讨项目建设过程中需要关注的重点内容,最后总结新生产线建成后的项目亮点,介绍喷漆室废气浓缩焚烧系统。

1 塑料件涂装线的设计与工艺流程

1.1 生产线输入条件

某公司塑料件涂装线设计产能为年产10万套产品,生产节拍为1min,设计生产纲领全年25万吊点,主要承担某公司全系列车型塑料零部件的涂装任务。塑料件涂层标准按照企业标准进行设计,产品涂层分别为底漆、色漆、罩光漆三层,漆膜总厚 51~75μm。生产线主要包括前处理工段、面漆工段、检查修饰工段,承担漆前处理、喷底漆、喷面漆底色漆和喷面漆罩光漆等任务。以某公司目前最先进的某产品为例,该车型的需喷涂的塑料件包括 PP件(如前保险杠扰流板)、ABS件(如前保险杠中扰流板)、玻璃钢件(如顶盖导流罩)等,见图 1。生产线允许通过工件最大外形尺寸l×b×h(mm)为 2400×1800×1500,工件最大质量为 52kg(漆后工件重量)。

图1 某车型主要需喷涂的塑料件

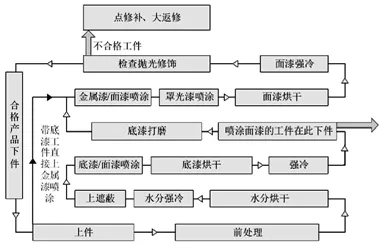

1.2 车间工艺平面布置

车间长180米、宽51米,厂房高度16.5米,主要分为手工操作区、烘干区、喷漆区、辅助部门等区域。生产区域分为两层结构,二层高度6.5米,见图2。上下件、修补和生活间辅助区域为单层结构。车间工艺平面布置采用目前国际先进的立体化、区域化布置方式,尽量将同种或同类设备和工序布置在同一区域,以便组织和管理生产。

图2 塑料件涂装线平面布置图

1.3 塑料件涂装线工艺流程

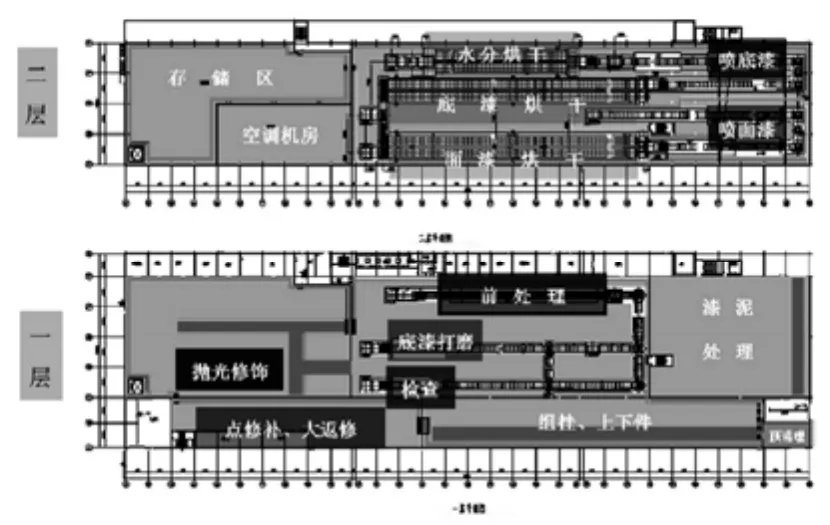

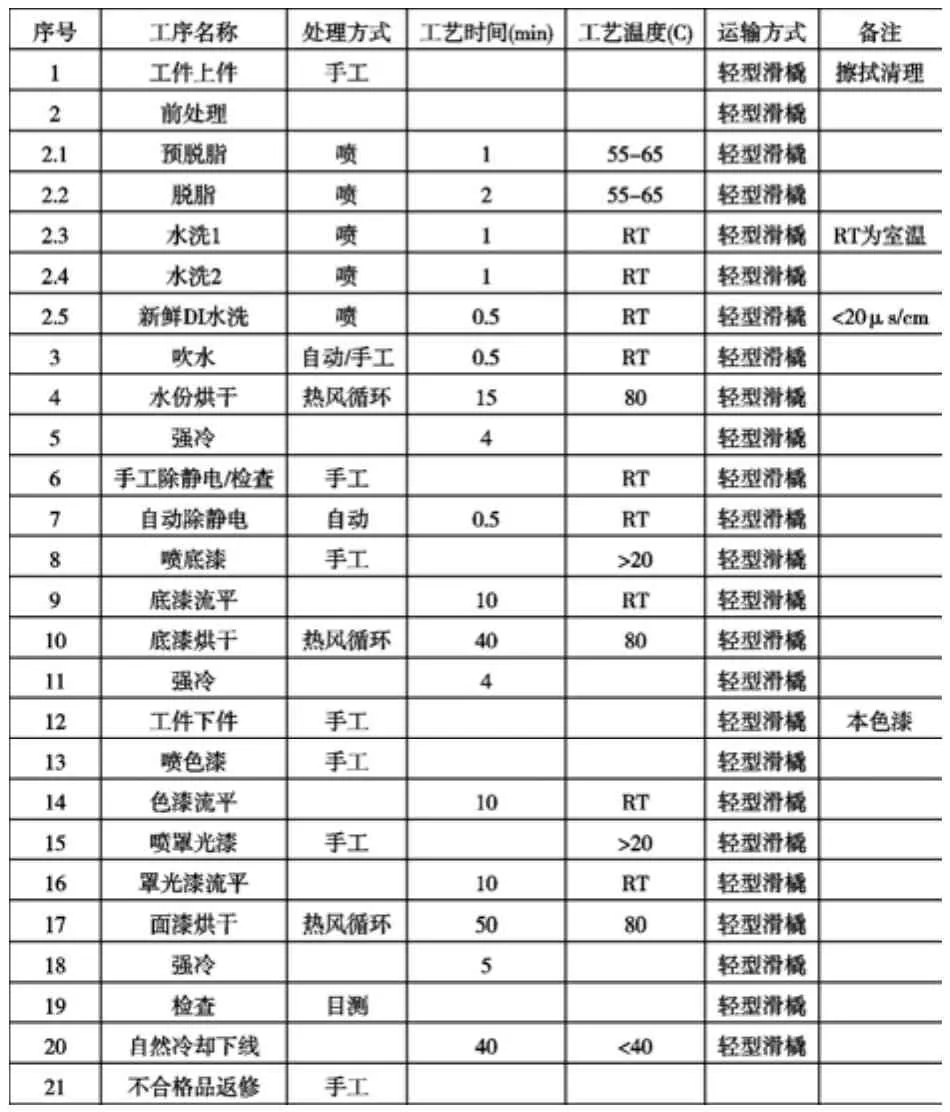

某公司塑料件涂装线喷涂工件材质主要有三类,其中PP和ABS类工件需要经过前处理-喷底漆-喷面漆的工艺;玻璃钢类工件,要求玻璃钢件外委厂家供货时,工件需表面状态良好并喷涂底漆、烘干,在塑料件涂装线上仅完成喷涂面漆工作。为此,新生产线设计了三种不同的工艺路线:直接喷面漆,直接喷底漆-喷面漆,前处理-喷底漆-喷面漆,三种生产方式可以同时在新生产线上实现。主要工艺流程见表1及图3:

表1 塑料件涂装线主要工艺流程

图3 塑料件涂装线工艺流程简图

2 塑料件涂装线项目建设重点

在塑料件涂装线建设过程中,结合某公司实际,选择工程总承包模式(EPC),签订技术协议,EPC模式的优点在于可以有效避免业主方管理人员不足、工程建设经验欠缺的弊病,充分利用承包方丰富的建设经验,调动其主观能动性,提高工作效率[7]。在项目建设过程中要重点关注项目工艺要求、关键设备选型以及项目施工进度等内容。

2.1 工艺要求及关键设备选型

在编写技术协议时,对标国内先进塑料件涂装线,如长春东阳三厂(为大众、奥迪配套保险杠)、南京延风彼欧(为上汽、通用配套保险杠)等,对某公司塑料件涂装线的工艺要求、设备配置提出更高的标准和要求。

1)前处理:采用在封闭室体内全喷淋形式,在预脱脂、脱脂工序室体、管路增加聚氨酯保温层,进出口采用仿型门设计,前处理室体风管与水槽管路都采用不锈钢制作。关键设备如预脱脂、脱脂循环水泵,采用SUS304材质,其他设备采用一般配置。加药方式设计成手动和自动两种模式。

2)水分烘干:水分烘干室用来烘干前处理后带水的工件,采用直接循环加热箱对工件进行对流烘干。烘干炉采用天然气作为热源,燃烧器选择进口品牌,全套外购。同时烘干炉所有风机、燃烧器与机械化互锁,出现故障后能自动控制停止燃烧器、风机等设备运行。

3)底漆喷涂:进入底漆喷漆室前,工件经过自动除静电室,喷漆室建立在二层钢平台上,平台上主要由动、静压室和喷漆室组成;平台下为喷漆室漆雾捕集部分,新塑料件线采用的漆雾捕集方式是目前较先进、漆雾捕集效果最好的文丘里三级水帘形式。

4)底漆烘干:底漆烘干炉设计为双通道直通式烘干炉,热源采用天然气,燃烧器整体进口,燃烧供热方式采用TNV技术,即1个废气焚烧炉带几个烟气换热装置,该方式相对传统四元体结构,能够更好焚烧废气,降低车间VOC排放,节约能源,同时有效控制排放大气中的废气温度,减少热损失。

5)底漆打磨:工件喷完底漆后,进入底漆打磨室,室体设计为上送风、下排风,格栅下有接水盘的封闭室体。

6)面漆、罩光漆喷涂:面漆喷漆室结构与底漆喷漆室相同,不同之处在于面漆喷漆室色漆枪站下有一套2KS系统,其主要功能是完成色漆与固化剂在枪下高精度共混。

7)面漆烘干:同底漆烘干炉相同。

8)抛光修饰:由于塑料件喷漆存在合格率低的缺陷,因此设立专门的抛光修饰区域。在优良照度下,可以完成简单的修饰工作。

9)点修补、大返修:设有点修补室和大返修室,对有严重缺陷的工件进行重新上线处理。

10)根据国家法律法规要求,引入喷漆室废气浓缩焚烧系统对喷漆室废气进行处理,使废气净化率达到90%以上。

总体上讲,在保证整体工艺水平基础上,车间一般设备采用国产一流产品,重点关键设备采用进口品牌产品,整体工艺设备水平堪比轿车保险杠涂装线。

2.2 工程施工管理

在项目进行过程中,需要重点关注项目进度、工程施工质量和工程调试管理等。塑料件涂装线项目主要包括设备安装、单机调试、联线调试、工艺调试、试生产和项目验收阶段等阶段。项目首先根据实际情况选择EPC总承包商,编写并签订技术协议、合同,根据需要确定项目分包施工厂家,进入设备预制期。在设备安装阶段,主要设备已经在分包厂家经过模块化处理,现场仅进行拼接、焊接等工作,尽量减少现场作业量,要特别注意施工质量,其中焊接的工作量较大,焊接质量要满足GB985-1988的要求;设备安装完成后,首先进行单台设备的调试,建立设备运行记录及故障记录,满足安装、调试及工艺设备参数要求,各单机运行24小时无故障;在联线调试阶段,进行机械化运输系统联线调试、烘干炉工艺参数调试和输调漆系统冲洗、喷漆室风速调试等工作,各生产设备正常运转可以生产出合格工件,产品质量状态稳定,满足质量目标要求,该阶段工作完成后,生产线具备试生产能力;在工艺调试阶段,第一批漆后件合格下线,进入生产拉练阶段,批量试生产开始后,EPC承包商陪同生产验证,6个月后,组织终验收;在试生产和项目验收阶段,整线运行较稳定,解决生产验证过程中的所有问题并且设备可靠运行,设备开动率不小于90%,对EPC合同签订的工作内容和相关会签纪要、图纸等进行验收,技术资料移交。整个项目安装、调试、验收历时1年1个月,最终保证项目顺利完成。

3 新建塑料件涂装线项目亮点

建成后的塑料件涂装线在设计、工艺及设备水平等方面有以下亮点:

1)为满足不同产品需要不同工艺路线的要求,在新线上巧妙构思、精心布局,设计三种不同的工艺路线,满足产品需求。

2)增加前处理工艺,可以彻底清洁工件表面杂质,确保工件喷漆前的表面状态良好质量,有效提高塑料件喷漆的一次合格率。

3)设立洁净间,对喷漆室集中管理,有效避免因喷漆室污染造成的工件漆膜状态缺陷。

4)引进自动输调漆系统和高精度配比机,实现自动调漆、输漆;精准配比油漆,防止因人工调漆造成的色差等缺陷,保证工件表面的光泽度和鲜映性。

5)喷漆室漆雾捕集方式采用与驾驶室相同结构的文丘里三级水帘式,与传统的水旋式和迷宫式漆雾捕集方式相比,文式三级水帘捕集漆雾率更高,日后生产运行,清理更加容易,维护更加方便。

6)机械化输送采用国际流行的轻质滑橇输送系统,配有PLC控制系统,能够实现整线自动化运行。

4 废气浓缩焚烧系统

由于塑料件涂装线仍采用溶剂型涂料,根据《重点区域大气污染防治“十二五”规划》、《山东省2013-2020年大气污染防治规划》等法规对汽车涂装废气排放的要求:“使用溶剂型涂料的表面涂装工序必须密闭作业,配备有机废气收集系统,安装高效回收净化设施,有机废气净化率达到90%以上”,为满足法律法规要求,在新建生产线引入废气浓缩焚烧系统(见图4),对底漆喷漆室、色漆喷漆室、罩光漆喷漆室喷漆室废气进行处理,系统由吸附浓缩转轮和热力焚烧系统(TNV)组成,采用吸附→脱附→浓缩焚化三个连续过程,处理高流量、低浓度、含多种 VOC的喷漆室废气,最终达到污染物吸附去除效率 90%以上[8],满足国家对汽车涂装废气的排放要求。

图4 塑料件涂装线废气浓缩焚烧系统

5 结语

新建塑料件涂装生产线能够满足某公司全系列车型塑料件涂装任务,整体工艺设备处于先进水平,具有能够实现三种不同工艺路线、增加前处理工艺、设立洁净间等项目亮点,并实现对喷漆室废气进行浓缩焚烧处理后排放。