大西高铁聚氨酯固化道床施工中轨道变形控制措施研究

郄录朝,王 红,徐 旸,许永贤,许良善

(中国铁道科学研究院 铁道建筑研究所,北京 100081)

聚氨酯固化道床是在已经达到稳定的新铺碎石道床内浇注聚氨酯固化材料,固化材料渗入道床底部后发泡、膨胀,所产生的聚氨酯弹性材料粘接碎石道砟并填充砟间空隙,形成弹性固结整体道床结构[1]。

固化道床能增加道床刚度并长期保持道床的弹性,解决有砟轨道线路平顺性差、养护维修工作量大、易脏污等问题[2-4]。与无砟轨道相比,固化道床轨道结构同样具有整体性好,轨道残余变形小,少维修,能长期保持结构稳定等优点,并且具有均匀的弹性,更易于维修,是一种兼具有砟和无砟轨道优点的新型轨道结构。目前,多用于解决既有轨道结构的病害和特殊区段的线路问题[5]。

我国从2009年开始铺设聚氨酯固化道床试验段,郄录朝、王红等[6]通过大量的室内外试验对聚氨酯固化道床累积变形力学行为、荷载传递规律、冻融循环特性等基本力学性能进行了研究。郑新国、李书明等[7]在材料研发和制备中取得了突破。柯在田[8]、何国华[9]、蒋函珂[10]等在工艺、施工装备和固化道床的动力特性有限元法分析等方面取得了研究成果。2013年颁布了《聚氨酯泡沫固化道床暂行技术条件》[11]。

目前,聚氨酯固化道床在我国高速、重载和普速铁路上都有应用,中国铁道科学研究院对固化道床性能、轨道平顺性和列车运行状态进行了试验研究和长期观测,形成了聚氨酯固化道床设计和施工成套技术[1]。在聚氨酯固化道床的浇注过程中,会因固化材料发泡而在碎石道床内部产生膨胀力。现场测试结果表明,在不采用变形控制措施的条件下,浇注时轨道高程的变化最高可达3 mm,这不仅会从细观角度引起道砟颗粒之间接触机理的改变[12],加剧线路运营后道床的残余变形与累积沉降;还会从宏观角度导致线路的工后不平顺,影响列车的运行品质。

由于聚氨酯材料在浇注过程中的膨胀力学行为极为复杂,且尚无既有研究可供借鉴,本文设计聚氨酯固化道床膨胀力室内试验,以此对聚氨酯固化道床施工过程中的膨胀力学行为进行研究。并依据试验结果,研究建立相应的数值仿真模型,针对大西高铁的实际线路情况进行理论分析,提出高速铁路聚氨酯浇注施工过程中的变形控制方案。

1 聚氨酯固化道床膨胀力室内试验

在聚氨酯固化道床膨胀力室内试验中,为消除边界效应,选取3跨Ⅲ型混凝土轨枕、60 kg·m-1钢轨及厚度350 mm的有砟道床建立实尺模型,并在结构上部设置反力横梁以约束浇注过程中道床的膨胀位移。通过反力横梁间的压力传感器测定浇注过程中聚氨酯固化道床的膨胀力,所设计的室内模型试验如图1所示。

图1 聚氨酯膨胀力室内模型试验

固化道床膨胀力试验时,沿1至3号轨枕按固化道床的设计断面,采用单点顺序浇注的方法进行浇注[13],每根轨枕一端设6个浇注点,并依据图2中1至12点的编号顺序进行浇注。

所得到的聚氨酯材料膨胀力时程曲线如图3所示。计时从浇注开始。

图2 实尺模型轨枕编号及浇注点位示意图

图3 聚氨酯膨胀力室内测试结果

由图3可见,浇注过程聚氨酯固化道床的膨胀力经历了初期急速发展阶段(阶段Ⅰ)、中期的缓慢下降(阶段Ⅱ)和后期稳定(阶段Ⅲ)3个发展阶段。在第Ⅰ阶段,膨胀力迅速增长,约35 min内膨胀力增至最大值40 kN;在第Ⅱ阶段,膨胀力逐渐回落至初始预压值,此过程持续约130 min;在第Ⅲ阶段,随着材料的收缩,膨胀力逐渐消失,达到稳定。说明固化材料在浇注过程中的膨胀力会随时间发生显著变化,且峰值可达40 kN。

2 聚氨酯固化道床膨胀数值模型的建立和验证

依据室内试验建立相应的数值模型,研究聚氨酯固化道床浇注过程中的膨胀机理,并实现聚氨酯材料浇注过程膨胀力学行为的数值模拟。

2.1 轨道结构数值模型的建立

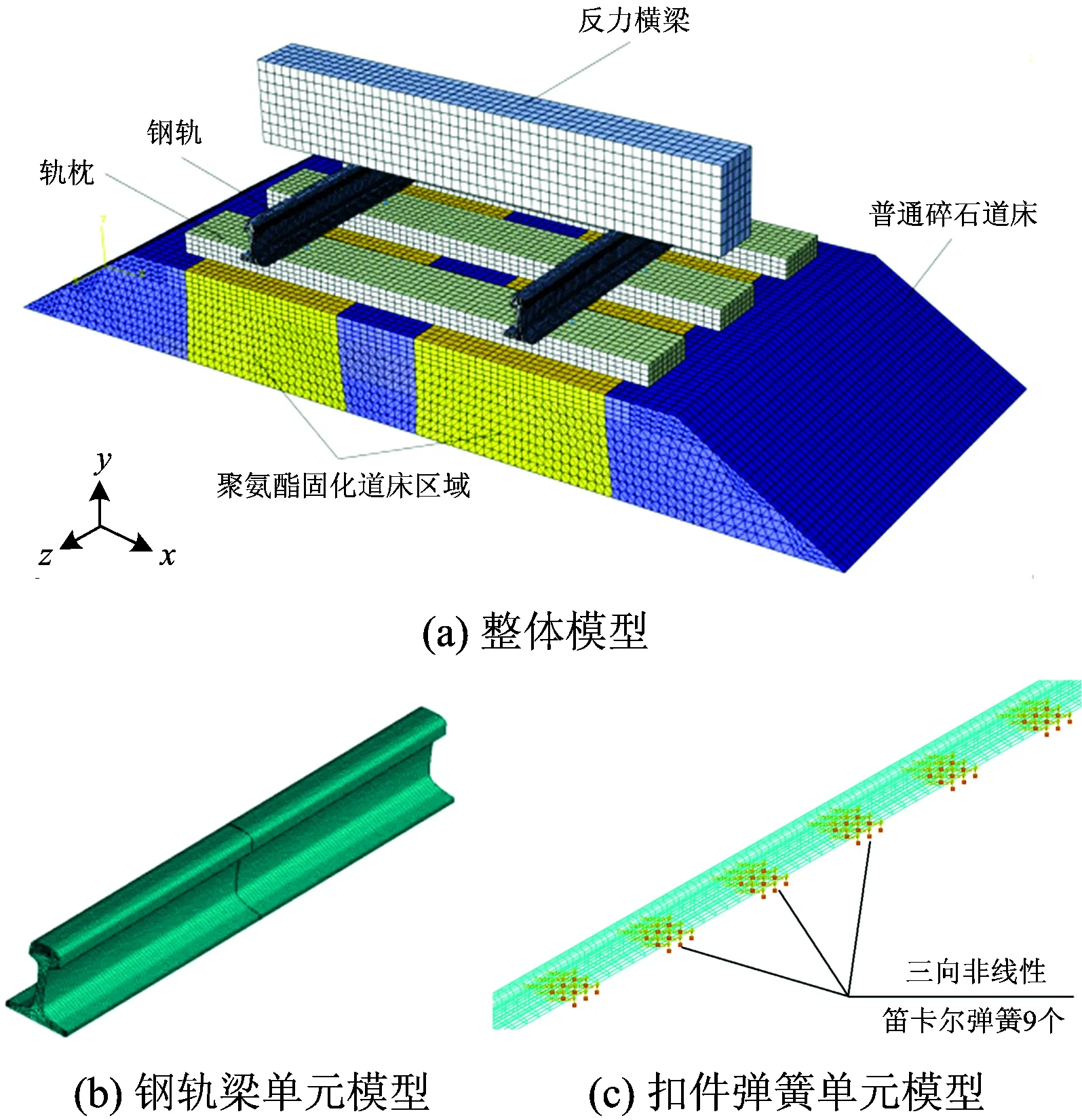

采用有限元分析软件ABAQUS建立聚氨酯固化道床轨道结构数值模型,并确保数值模型的几何参数与第1节中室内模型试验完全相同。采用六面体实体单元对轨道结构各个部件进行模拟。其中,钢轨按照支承节点划分单元,按实际截面属性建模,考虑钢轨的截面积、惯性矩和扭转弯矩等参数;扣件采用非线性三向弹簧—阻尼单元模拟,且采用多根弹簧模拟真实轨下垫板的接触效应,扣件的阻力和刚度均根据实测值选取;扣件节点等距,间距取600 mm。为测定聚氨酯道床浇注过程中的膨胀力,在钢轨上方设置反力横梁,如图4所示。

图4 聚氨酯固化道床仿真模型

参照既有研究[10],模型中轨道结构力学参数取值见表1。

表1 仿真模型的力学参数

2.2 热—力耦合模型

由于聚氨酯固化膨胀行为的数值模拟方法尚未见报道,且聚氨酯材料在发泡过程中的膨胀力学行为与材料在外温度场作用下所产生的热力学行为十分类似,因此采用热—力耦合本构模型对聚氨酯材料发泡过程中的固化膨胀行为进行模拟。本构模型中将聚氨酯发泡过程中道床的膨胀行为视为各向同性的弹性膨胀,则聚氨酯固化道床的应力—应变本构关系可表示为

dσ=Ddε-CΔT

(1)

其中,

dσ=(dσr, dσθ, dσz, dτzr)T

dε=(dεr, dεθ, dεz, dγzr)T

式中:dσ为热应力增量;D为聚氨酯固化道床的弹性矩阵;dε为热应变增量;C为材料性能(弹性模量、线膨胀系数等)随温度变化向量;ΔT为外荷载温度场变化函数;dσr和dεr分别为径向应力和应变增量;dσθ和dεθ分别为切向应力和应变增量;dσz和dεz分别为轴向应力及应变增量;dτzr和dγzr分别为剪应力及剪应变增量;E为聚氨酯道床的弹性模量;μ为聚氨酯道床的泊松比;α为聚氨酯的线膨胀系数,本文取α=1.1×10-3/℃;T为当前时刻的温度,由外荷载温度场变化函数ΔT求得。

只要确定外荷载温度场变化函数ΔT,则可建立聚氨酯固化道床的热应力及应变关系。为使所选用的外荷载温度场变化函数ΔT能够准确地模拟聚氨酯固化道床的膨胀力学行为,采用本文第1节中的室内试验结果对外荷载温度场变化函数ΔT进行标定。

2.3 外荷载温度场函数的标定

基于图3中的膨胀力实测结果对外荷载温度场变化函数ΔT进行标定,并采用不同的温升峰值进行数值试验,结果表明当温升峰值为22 ℃时,仿真计算结果与实尺模型试验结果基本吻合。图5为温升峰值为22 ℃时道床膨胀力变化的仿真与实测结果对比,说明采用温升峰值为22 ℃的外荷载温度场函数所建立的热—力耦合关系可以较为准确地模拟聚氨酯固化道床的膨胀力学行为。

图5 数值仿真结果与室内试验结果对比

本文即在此基础上对固化道床的变形机理进行研究,温升峰值为22 ℃所对应的外荷载温度场变化函数ΔT如图6所示。

图6 外荷载温度场变化函数曲线

2.4 固化道床膨胀变形仿真分析

对工程中无垂向限位条件下聚氨酯固化道床的自由发泡行为进行模拟。依照图2中所标的浇注顺序将图6所示的外荷载温度场变化函数ΔT分别施加至第2.1节所建立的轨道结构数值模型中的对应区域,且在仿真计算中考虑浇注点位的时间相位差,则顺序浇注过程中不同轨枕下固化道床的膨胀变形分布云图如图7所示。

图7 不同时段聚氨酯固化道床膨胀变形云图

对应图2中各个轨枕端部的膨胀变形时程曲线如图8所示。

由图8可以看出,由于浇注过程中浇注时间存在间隔,会产生起发时间相位差所导致的线路不平顺。

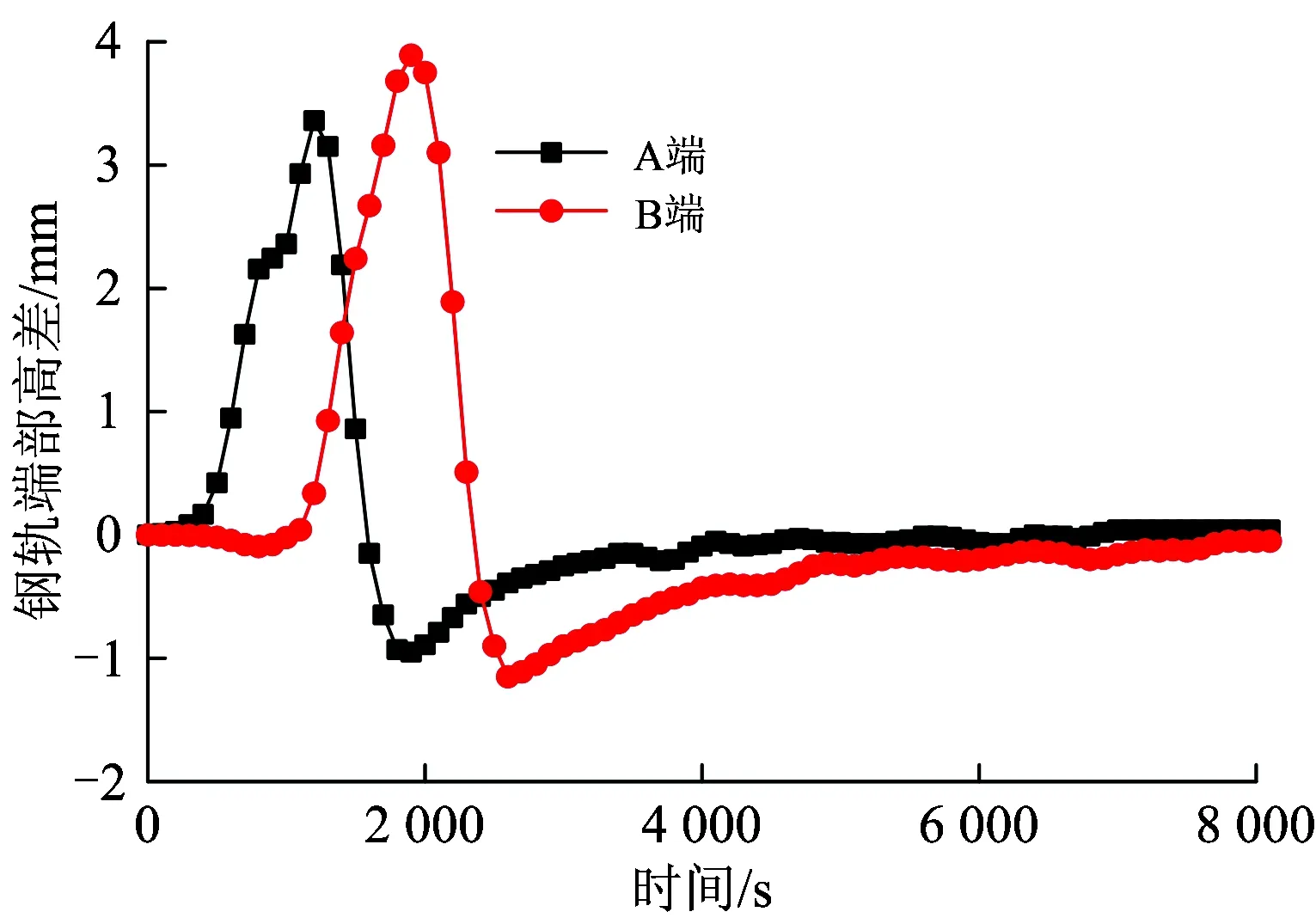

为进一步分析浇注过程中的轨道结构变形,图9给出了浇注过程中钢轨端部高差时程曲线。

由图9可以看出,由于浇注点位存在时间差,固化材料发泡膨胀后将引起钢轨两端的高差。在室内浇注条件下,钢轨最大高差可达4 mm,直至聚氨酯固化材料全部发泡稳定后,高差仍未完全消除。

图8 浇注过程中轨枕端部膨胀变形时程曲线

图9 浇注过程中钢轨端部高差时程曲线

综上所述,在聚氨酯固化材料浇注过程中,单点浇注的作业方式会产生浇注时间差,从而引起不同轨枕间及相同轨枕端部高差。且在实际施工中,道床压实质量、施工温度差异,固化材料发泡不均匀等因素均会进一步加剧轨道的纵横向高程差,从而引起轨道高低、水平及不平顺超限。因此,高速铁路固化道床施工必须增加保压装备,以消除施工中产生的不均匀变形。由此,本文结合大西高铁的实际线路情况,对高速铁路聚氨酯固化道床浇注施工中的变形控制措施进行分析。

3 大西高铁聚氨酯固化道床施工变形控制措施分析及应用

3.1 大西高铁固化道床轨道施工变形控制措施仿真分析

在工程实际中,高速铁路聚氨酯固化道床通常铺设于桥梁或路基等复杂下部基础之上。以大西高铁为例,有砟轨道下部为刚度相对较低的柔性路基基础,与本文第2节模型试验中的下部基础条件存在一定的差异。因此,需考虑大西高速铁路实际线路条件,对聚氨酯固化道床施工中的变形控制措施进行研究。本节在第2节数值模型的基础上,采用实体单元对下部路基基础进行模拟,建立的大西高铁路基基础聚氨酯固化道床膨胀力时变仿真模型如图10所示。

图10 大西高铁聚氨酯固化道床时变仿真模型

参照既有研究[10],下部基础的力学参数取值见表2。

表2 路基下部基础力学模型参数

既有研究[13]表明,外加保压荷载是最具经济技术比的轨道变形控制措施,但如何选取合理保压荷载对轨道的变形进行控制,尚属于施工中的技术难题。在大西铁路的工程实际中,单点式浇注设备的浇注覆盖范围为沿线路纵向3根轨枕区域。因此,针对沿轨道纵向间隔1.2 m,作用于扣件上方钢轨中心点的荷载形式进行分析,如图11所示。

图11 保压荷载作用形式示意图

不同保压荷载幅值时聚氨酯固化道床浇注过程中钢轨垂向位移如图12所示。

由图12可以看出,保压荷载在0~30 kN范围内增长时,可有效提高浇注过程中线路的平顺性,且将轨道的高低不平顺值控制在2 mm以下。当保压荷载大于30 kN时,对线路的浇注平顺性影响逐渐不明显。因此,在大西高铁聚氨酯固化道床的浇注作业中,建议采用幅值为30 kN的保压荷载。

图12 不同保压荷载幅值时钢轨垂向位移

3.2 大西高铁固化道床施工变形控制措施应用

根据以上研究结果,研发相应的保压小车以控制3根轨枕区域内浇注施工过程中产生的膨胀力,且随着浇注的连续作业,平板车前移继续进行保压,能够保证聚氨酯固化材料全部发泡稳定后,轨道结构不再产生不平顺,如图13所示。

图13 大西线聚氨酯固化施工现场

采用增加保压装备的控制措施后,固化道床的浇注前后10 m长弦钢轨高低偏差如图14所示。可以看出,10 m弦高低可控制在2 mm以内,固化道床断面成型良好,满足高速铁路轨道不平顺标准和固化道床验收要求。

图14 浇注前后10 m长弦钢轨高低变化

4 结 论

(1)聚氨酯固化道床施工中,固化材料的发泡膨胀过程产生膨胀力,膨胀力在一定时间达到峰值,在反应结束后会减小直至消失。膨胀力会引发线路不平顺,必须对单点浇注工艺进行优化,采取保压措施。

(2)本文提出的有限元热—力耦合模型能较为准确地模拟聚氨酯固化道床浇注施工过程中的材料膨胀力学行为,建议在今后聚氨酯固化道床的理论分析中采用。

(3)理论分析及现场实践结果表明,采用荷载作用点间隔1.2 m,单点顺序浇注,荷载总量为30 kN的4点荷载保压措施,能够有效控制施工中由材料发泡膨胀所引起的轨面不平顺。

(4)大西高铁聚氨酯固化道床施工中轨道变形控制效果良好,达到了高速铁路轨道不平顺标准和固化道床验收要求。

(5)聚氨酯材料发泡过程中的膨胀力与固化材料的工作性能相关,由于高速铁路施工过程中轨道不平顺的控制要求较高,建议研发膨胀力小的高速铁路用聚氨酯固化材料。