BOG压缩回收节能减排

张晓敏 东营华润燃气有限公司

1 常规LNG气化站现状

1.1 常规LNG气化站现状及存在问题

2017年入冬开始,伴随着北方清洁供暖季,国内出现大规模气荒。主要起因于环保风暴下的煤改气步子过大,由于天然气市场地域性和实效性等特点,导致管输天然气短缺,只能大量从海上拉LNG,或火车、汽车跨地区运输LNG。这就造成2017年底-2018年初LNG液厂价格大幅连长,高峰时每标方气高达8元,在政府定价的现状下,造成天然气公司运营压力大,且在这种高价LNG的形势下,尚存在LNG罐车卸车与管网平压后,仍有一部分余液残存在罐车中,不能完全卸净,造成财和物的浪费的情况。

1.2 常规LNG气化站运行流程

本文以设计最大供气量5000Nm3/h的LNG气化站为例,储罐设计压力0.77Mpa,中压管网设计压力0.4MPa,运行压力0.35MPa。首先假设该站每天1辆LNG储罐车进站卸液,每车约22t的液量。

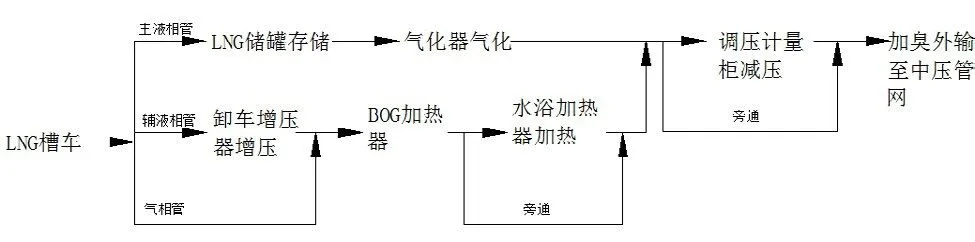

图1 常规LNG气化站设计流程

按照LNG常规气化站设计流程(详见图1),LNG槽车进站后,首先卸车增压器将罐内压力增压至0.7MPa,槽车内的LNG经主液相管管输至LNG储罐,后经汽化,减压,外输。剩余罐内余液通过增压、气化、减压后输入中压管网,与中压管网平压,达到管网运行压力0.35MPa后,由于LNG槽车罐内剩余压力不高于管网压力,卸车停止,罐车出站。而按照LNG液厂的装液要求,槽车装液前罐内压力不能高于0.1MPa,即尚存留在罐车内的余液不能充分利用,待罐车出LNG气化站后需卸掉,造成每次约100kg的LNG液量浪费。按照2017年LNG冬季高价位约11000元/t的价格,每车损失1100元的LNG。

2 BOG压缩机

2.1 BOG压缩机的工作原理

BOG压缩机由电动机通过挠性联轴器驱动,电机转子直接带动压缩机的曲轴旋转,然后由连杆和十字头将曲轴的旋转运动变成活塞的往复直线运动。本机气缸为双作用,即盖侧和轴侧都有相应的工作腔。以盖侧为例,当活塞由盖侧始点位置向轴侧开始运动时,盖侧容积变大,腔内残留气体膨胀,压力下降,与进气腔内压力产生压力差,当压力差大于吸气阀弹簧力时,吸气阀打开。随着活塞继续向轴侧运动,将气体吸入缸内,活塞到达内止点时吸气完毕。随后活塞又从轴侧位置向盖侧方向返回移动,此时吸气阀关闭,随着活塞的继续移动,缸内容积不断变小,已吸入的气体受到压缩,压力逐步升高。当缸内压力高于排气腔内压力且压力差大于排气阀弹簧力时,排气阀打开,缸内已被压缩的气体开始排出。当活塞返回到外止点(盖侧始点位置)时,排气完毕。至此完成了一个工作循环。轴侧工作腔的工作原理与此相同,但有180°的相位差。由于活塞不断地作往复运动,使气缸内交替发生气体的膨胀吸入和压缩排出过程,从而获得连续脉动的压缩气源。

2.2 BOG压缩机的设备参数

标方流量:330Nm3/h;吸气压力:0.05-0.35MPa;排气压力:0.35-0.4MPa(与管道气

保持一定压差);吸气温度:25℃;排气温度≤140℃;供气温度≤45℃,自带风冷装置。

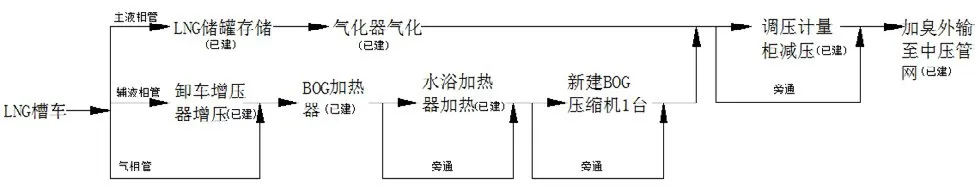

3 LNG气化站改造流程

本文章拟在已建LNG站内增加BOG压缩机1台,实现罐车余液的回收,主要功能为:在已建余液回收流程上增加BOG压缩机1台,通过该装置给罐车内剩余BOG增压,进气压力可控制在0.05-0.35MPa的范围内,对该部分BOG增压至0.35-0.4MPa后,外输至中压管网。目前管网为0.32MPa,卸车结束之后如果槽车的压力高于管网压力,为了节能,先让槽车与管网压力平衡,平衡之后开启该BOG回收压缩机,对槽车余液气化后,增压回收,设计槽车余气回收时间为60分钟左右。改造后流程详见图2。

图2 改造后流程

4 投资经济分析

增加BOG压缩机回收装置1台,项目投资约15万元。若LNG气化站每天1辆22t的LNG储罐车进站卸液,每天可回收约100kg LNG,为燃气公司运行增加利润。按照春夏季LNG市价,每公斤可以节约3元,每天可以回收300元的天然气。按照2017年LNG冬季高价位,每车可回收1100元的天然气。项目投资回收期1年左右即可,为燃气公司减少LNG资源浪费,增加效益创收,并实现了节能减排。