转炉低铁水比冶炼技术及生产实践

供稿|张宝景,张朝发,王淼 / ZHANG Bao-jing, ZHANG Chao-fa, WANG Miao

作者单位:河钢集团唐钢公司二钢轧厂,河北 唐山 063016

随着环保和钢铁去产能力度的日益加大,高炉铁水的产量将明显降低,对以消耗铁水为主的转炉炼钢产生强烈冲击。另一方面,随着国家对“地条钢”的全面取缔,预计市场会增加约1亿t的废钢供应。因此,降低铁水消耗、提高废钢比例是转炉炼钢厂提高生产效率,降低炼钢成本的有效手段[1]。文章基于钢铁冶金原理,从理论上分析了降低转炉铁水比的可行性,以此为基础论述了中小转炉低铁水比生产实践。

降低铁水比的可行性

根据钢铁冶金原理进行转炉物料平衡和热平衡计算,计算所需的工艺参数来自文献[2],计算钢种为低合金钢,计算所用铁水条件和终点钢水条件见表1,以100 kg铁水为计算基础,转炉物料平衡和热平衡计算结果分别见表2和表3。

从表2可以看出,在不考虑废钢和冷料加入量以及脱氧合金化的前提下,钢水的收得率为:93.18%,与现场生产数据相吻合。从表3可以看出铁水物理热是转炉热量的主要来源,在不考虑炉渣带走热量的条件下,转炉的热效率为74.77%,表3中的富余热量,可以熔化废钢15.11 kg。根据表2和表3的计算结果,在考虑废钢加入、脱氧合金化和无外来补充热量的条件下,转炉的最低铁水比可达到82%~83%,即铁水消耗为880~890 kg/t。

2016年二钢轧厂转炉平均铁水比92%左右,转炉物料平衡和热平衡的理论计算结果表明,转炉铁水比还有很大的降低空间。因此,二钢轧厂降低转炉铁水比是可行的。

转炉极限铁水比计算

综合考虑铁水条件、转炉冶炼终点条件,从热平衡角度计算了目前冶炼条件下转炉极限铁水比。计算条件:转炉定量装入;冶炼过程中造渣料只使用石灰和轻烧白云石,不使用石灰石;废钢中不含铁块;转炉终点温度1665±5℃;终点C质量分数0.06%~0.08%。分别计算加冷料、不加冷料两种情况下转炉的极限铁水比。

表1 铁水、废钢和转炉终点钢水成分(质量分数,%)和温度

表2 转炉物料平衡计算结果

表3 转炉热平衡计算结果

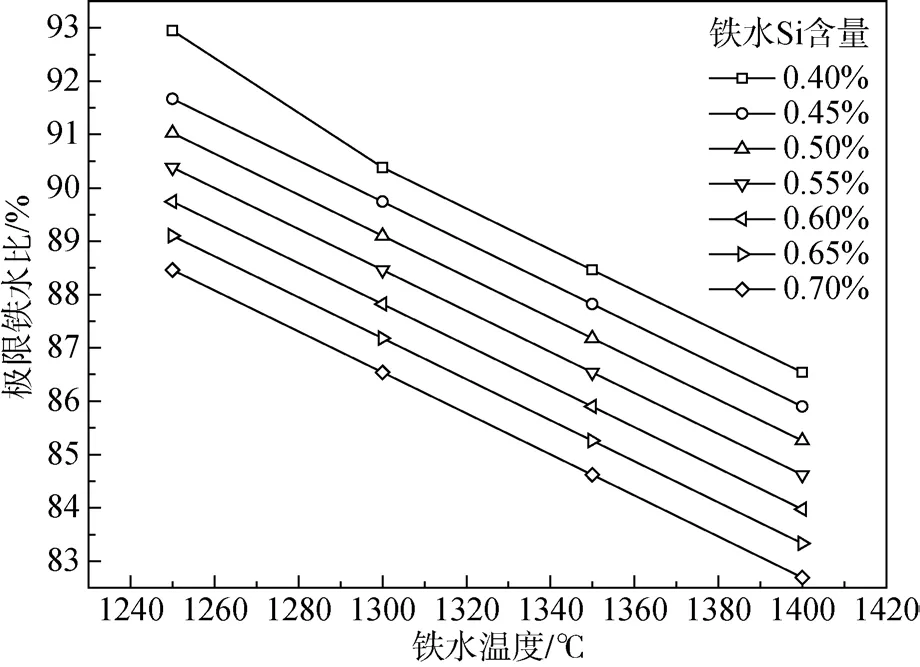

冶炼过程不加冷料转炉极限铁水比

冶炼过程中不使用任何冷料,不同铁水条件下转炉极限铁水比见图1所示。图1表明,不同铁水温度和铁水ω(Si)条件下,转炉极限铁水比变化较大。当铁水温度为1400℃,铁水ω(Si)为0.70%左右时,转炉极限铁水比可以达到78%左右。从图1可以看出,铁水温度升高20℃,极限铁水比平均降低1%;铁水ω(Si)升高0.1%,极限铁水比平均降低1%。当铁水温度为1300~1320℃、铁水ω(Si)=0.50%~0.60%时,转炉的极限铁水比为82%左右。

冶炼过程加20 kg/t冷料转炉极限铁水比

图1 不加冷料极限铁水比的变化趋势

图2 加20 kg/t冷料时极限铁水比的变化趋势

冶炼过程中使用20 kg/t除尘球,不同铁水条件下转炉极限铁水比见图2。不同铁水温度和铁水ω(Si)条件下,转炉极限铁水比变化较大。当铁水温度为1400℃,铁水ω(Si)为0.70%左右时,转炉极限铁水比可以达到83%左右。从图2可以看出,铁水温度升高25℃,极限铁水比可降低1%左右;铁水ω(Si)升高0.1%,极限铁水比平均降低1.3%左右。当铁水温度为1300~1320℃、铁水ω(Si)=0.50%~0.60%时,转炉的极限铁水比为88%左右。

生产实践

转炉设备及工艺简介

唐钢二钢轧厂炼钢区域设备主要有1座脱硫站、2座顶底复吹转炉、2座LF炉、配备2台小方坯连铸机,主要产品有建筑用热轧带肋钢筋、角钢、矿用钢、轻轨等。炼钢区的工艺流程为:铁水预处理—复吹转炉冶炼—钢包全程底吹—(LF精炼)—小方坯连铸。

转炉平均冶炼周期32~34 min,吹氧时间13.5~14 min,供氧强度3.3~3.5 m3/(min·t),氧枪采用4孔拉瓦尔喷头,吹氧压力0.75~0.95 MPa,供氧流量15500~19000 m3/h。转炉复吹采用4支双环缝式底吹枪,底吹强度为0.03~0.09 m3/(min·t)。

2016年二钢轧厂转炉生产稳定、顺行,钢产量为118万t,转炉平均铁水比为92%左右。2017年废钢价格明显低于铁水价格,降低转炉铁水比可以明显提高炼钢经济效益。因此,2017年3月以来二钢轧厂开展了转炉低铁水比生产。

转炉低铁水比生产实践

◆ 低铁水比控制措施

转炉采用低铁水比生产后,为解决转炉热量不足的问题,采取了以下技术措施:

(1) 减少冶炼过程中冷料加入量,转炉吹炼过程中禁止使用矿石、铁皮球和石灰石等冷却效应强的物料。为保证转炉除尘灰的正常循环,转炉冶炼过程中可以使用一定量的除尘球作为冷却剂。

(2) 根据铁水温度和ω(Si),选择合适的废钢加入量和废钢配比。对于异常铁水,限制废钢的加入量。

(3) 冶炼工艺优化,根据钢铁冶金原理[3],在转炉冶炼前期,适当降低的熔池温度和提高FeO含量有利于脱磷反应的进行。因此,开吹选择适当的低枪位以利于熔池升温和硅锰氧化[4],硅锰氧化结束后适当提高吹炼枪位,以控制熔池温度缓慢上升和含有大量FeO的碱性渣的形成,脱磷期熔池温度控制在1330~1350℃。

(4) 底吹参数调整,为充分发挥底吹的效果,对原有的复吹供气模式进行调整,增加转炉脱磷期的底吹供气强度,改善冶炼前期脱磷效果,以提高一次拉碳时钢水温度和成分的命中率。

◆ 低铁水比生产效果

采用低铁水比生产后,转炉生产稳定、顺行,取得了显著效果,炼钢产量提高约10%,冷料消耗明显降低,终点钢水质量稳定,终渣FeO含量保持稳定。

(1) 铁水消耗和冷料消耗。

图3 铁水比、铁水消耗指标对比

图4 冷料消耗指标对比

低铁水生产前后转炉铁水消耗、铁水比例和冷料消耗完成情况对比分别见图3和图4。从图3可以看出,3月份转炉平均铁水比稳定在82.5%左右,对应铁水消耗稳定在890 kg/t左右,与1—2月相比,转炉平均铁水比降低约10%,铁水消耗降低约110 kg/t。炼钢成本明显降低,在相同的铁水产量下,钢水产量可以提高10%左右。从图4可以看出,采用低铁水比生产后,转炉平均冷料消耗约降低了20 kg/t,冷料成本明显降低。

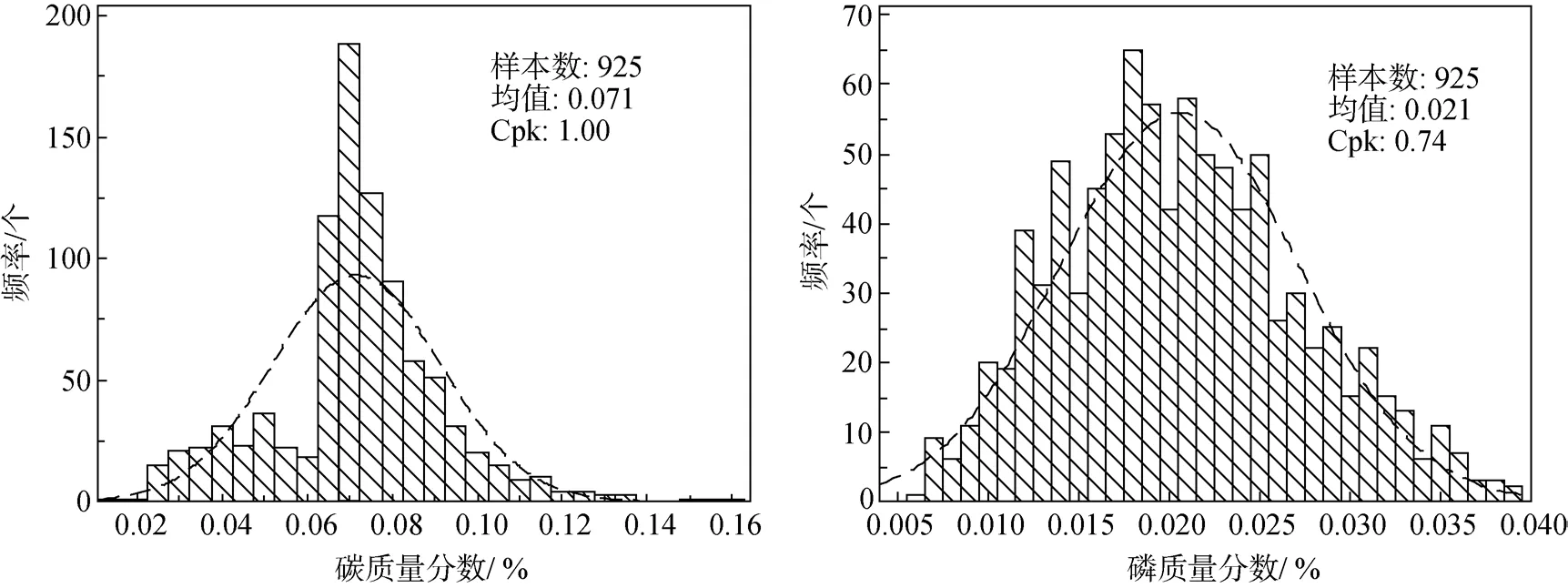

(2) 终点碳、磷情况。

低铁水比生产后,转炉终点碳、磷完成情况见图5所示。从图5可以看出,降低入炉铁水比后,转炉终点平均碳质量分数为0.07%,平均磷质量分数为0.021%,基本呈正态分布,过程控制能力较好。

(3) 终渣FeO情况。

转炉终渣FeO质量分数对比见图6所示。图6显示,低铁水比生产后转炉平均终渣FeO质量分数降低0.15%左右,过程控制能力保持稳定,有小幅提高。

结束语

文章基于钢铁冶金原理,通过理论分析认为,在无外来热量的条件下,转炉降低铁水比是可行的,转炉低铁水比生产取得的效果:

(1) 转炉物料平衡和热平衡计算表明,在无外来补充热量的条件下,转炉的极限铁水比为82%~83%,对应铁水消耗为880~890 kg/t。

图5 转炉终点碳、磷质量分数分布直方图

(2) 转炉冶炼过程中不使用冷料条件下,铁水温度升高20℃,极限铁水比降低1%,铁水ω(Si)升高0.1%,极限铁水比降低1%;冶炼过程加20 kg/t冷料,铁水温度升高25℃,极限铁水比降低1%,铁水ω(Si)升高0.1%,极限铁水比降低1.3%。

(3) 通过入炉原料优化、冶炼过程工艺优化和底吹工艺参数调整,可以实现转炉低铁水比下的稳定生产,炼钢产量提高约10%,终点钢水质量稳定,炼钢成本明显降低。

图6 转炉终渣FeO质量分数对比

摄影 杨 栋