树脂结合剂超硬磨料砂轮磨削稳定性试验研究

冯克明, 邢波, 师超钰, 朱建辉, 赵金坠

(郑州磨料磨具磨削研究所有限公司 超硬材料磨具国家重点实验室, 河南 郑州 450001)

0 引言

硬质合金具有高硬度、高强度、高弹性模量、耐热、耐腐蚀、耐磨损等一系列优良性能[1-3],常用来制造工具(如切削刀具、钻探工具、喷射工具)、耐磨材料(如检测量具、拉丝模芯)、兵器材料(如穿甲弹芯、配重块)等[4-6],应用范围非常广泛。同时也正是由于硬质合金的高硬度、高耐磨损、脆性大,使其机械加工非常困难,磨削加工时经常出现烧伤、裂纹、崩口,加工效率低、成本高等[7]。目前,硬质合金精密加工主要依靠金刚石磨具,其中树脂结合剂磨具因原料来源丰富、成型简单、自锐性好、效率高、质量好、成本低等优点,在金属、陶瓷、树脂3大超硬磨具结合剂中占60%~70%份额[8]。

但是,树脂超硬磨具也存在明显的不足,其主要表现在耐热温度低以及易氧化、分解、碳化,易吸潮、结团、混料难,粘接强度低等,致使树脂超硬磨具磨削性能(如磨削力、磨削功率、磨削温度、磨削噪音、磨削质量、粗糙度、砂轮磨损、磨削比、砂轮使用寿命等)波动较大[9-10],严重影响到树脂超硬磨具的进一步拓展。为了改善和提高树脂超硬砂轮磨削性能,国内外学者专家开展了许多研究,主要集中在超硬磨料处理[10-11]、树脂改性[12-16]、性能对比[17-19]、磨削机理[20-22]、高速磨削[23-24]等学术研究领域,而其工程应用研究相对较少。

关于超硬磨料磨具制造工程,近年来我国取得了高速发展和长足进步,但是目前只能称作磨料磨具制造大国,还不是制造强国,其主要特征之一就是精细化不够[9]。为此,本文以硬质合金加工最常用的酚醛树脂金刚石砂轮[25]作为试验研究对象,重点分析3种树脂原材料、树脂置空时间、砂轮层径向位置3个关键因素对硬质合金磨削性能的影响规律,以期为树脂超硬砂轮工程应用提供数据参考。

1 试验条件与方法

磨削试验在杭州机床厂制造的精密卧轴矩台平面磨床MM7120A上进行;试验砂轮3A1-250×30×75×5×20,磨料层环宽5 mm,金刚石粒度140/170;磨削试件YG8硬质合金,尺寸150 mm×100 mm×30 mm;砂轮修整采用绿色碳化硅油石;磨削液为郑州四海生产的水基21-2冷却液。

磨削试验采用纵向往复、横向间歇进给平面磨削方式,工作台纵向往复速度vw为16 m/min,横向进给量2 mm,垂直进给量0.01 mm、0.02 mm,每轮试验总进给量实行定量控制(1.6 mm或2.0 mm),无光磨工艺。试验砂轮初始状态主要通过多次平衡、修整来控制。先用60号SiC油石高效整形,再用360号SiC油石精密修锐,确保磨削前砂轮表面外圆周向、轴向跳动均不大于0.01 mm. 具体砂轮修整及磨削参数如表1所示。

表1 磨削试验参数

磨削过程中,采用“砂轮检测→定量磨削→试件检测→砂轮检测……”循环试验方案。磨削试验测试系统如图1所示,磨削负荷利用青岛艾诺智能仪器有限公司产AN87500三相功率仪全程跟踪监测,砂轮外圆跳动、径向消耗利用日本基恩士公司产LK-G5001激光位移传感器定点测试,砂轮表面微观形貌采用日本基恩士公司产VHX-2000超景深显微镜定点获取,工件去除厚度采用数显千分尺定点测量。图1中vs为砂轮速度。

2 试验与分析

2.1 树脂原材料影响

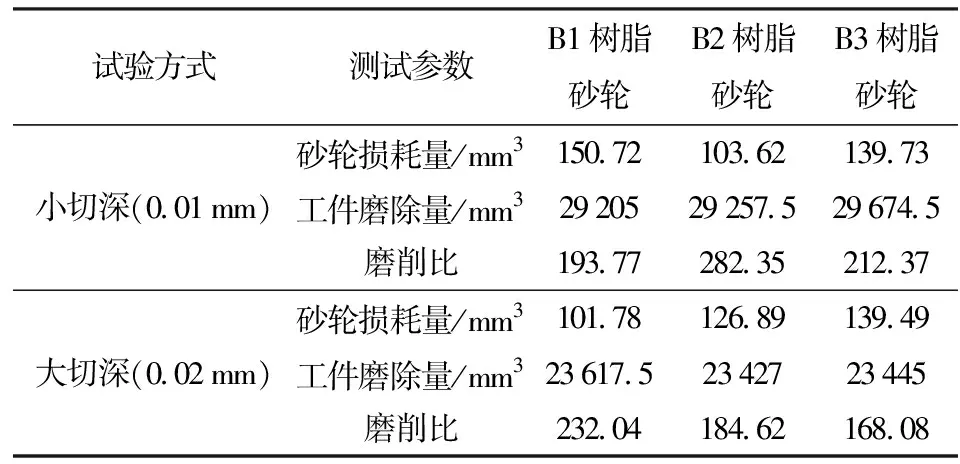

表2是国内超硬磨具行业常用的3种树脂原材料试条测试强度,图2是功率仪持续跟踪的磨削功率信号,表3是磨削试验数据,图3是磨削比(工件磨除体积/砂轮损耗体积)对比图。

表2 树脂原材料

表3 树脂金刚石砂轮磨削试验数据

由图2看出:1)在磨削起始阶段,3种树脂砂轮均呈现磨削功率从零快速增加过程,这主要是砂轮表面刚修整,磨粒锋利,其次是机械系统响应慢且工艺系统弹性变形,属于正常情况;2)随后,磨削功率由小到大缓慢增加,这是砂轮表面不断有磨粒钝化、磨粒破碎、磨粒脱落、磨粒出露、砂轮堵塞等现象发生,多种现象融合使砂轮表面处于动态且相对稳定的磨削状态;3)3种树脂砂轮磨削功率相差不大,但与B1、B2树脂砂轮相比,B3树脂砂轮磨削功率波动较大,说明磨削稳定性较弱。产生此现象的原因主要是普通树脂耐热、耐冲击性(见表2)相对较差,致使砂轮表面出现了非正常、不稳定、高比例磨粒脱落现象。

由表3和图3可知,3种树脂金刚石砂轮磨损及磨削比相差较大。在小切深0.01 mm磨削条件下,磨削比大小顺序为B2树脂砂轮>B3树脂砂轮>B1树脂砂轮,最高相差45.7%;在大切深0.02 mm磨削条件下,磨削比大小依次为B1树脂砂轮>B2树脂砂轮>B3树脂砂轮,最高相差38%. 可见,在不同磨削条件下,树脂原材料不同对砂轮的磨削性能有较大影响。这主要是因为硬质合金是难磨材料,磨削力大、磨削温度高,B1树脂砂轮材料是耐热型树脂,增加了砂轮结合剂抗氧化、抗分解、抗碳化温度,适于大切深、大负荷、磨削温度高的磨削场合;B2树脂砂轮是增韧型树脂,增加了结合剂抗冲击强度,更适于小切深、摩擦占比高的精密磨削场合。进一步,定点跟踪砂轮表面的超景深形貌照片如图4和图5所示。在小切深0.01 mm,累计磨除量近30 000 mm3,3种树脂砂轮半径消耗9.6 μm、6.6 μm、8.9 μm情况下,发现B2树脂砂轮表面磨粒脱落数量最少,B1、B3树脂砂轮表面磨粒脱落数量相近;在大切深0.02 mm,累计磨除量近24 0003,3种树脂砂轮半径消耗6.5 μm、8.1 μm、8.9 μm情况下,B1树脂砂轮表面磨粒脱落数量最少,B2和B3树脂砂轮表面磨粒脱落数量相差不大;B3树脂砂轮在磨削后其表面相对较黑。这主要是因为普通酚醛树脂耐热性差,易氧化、分解、碳化,韧性差,结合剂把持磨料能力相对较弱,进而增加了B3砂轮磨削应用的不稳定性。

2.2 树脂置空时间影响

树脂超硬磨具通常采用粉状热塑性树脂作结合剂,普遍存在易吸潮、结团、混料困难、不能长期存放等不足[26]。为了全面了解环境的影响,分别将4份B3树脂在空气中敞开暴露0 h、1 h、2 h、3 h(简称置空时间,用H表示),进而在相同条件下测试树脂含水率、制做金刚石砂轮。表4是砂轮磨削试验数据,图6是砂轮磨削试验曲线。

表4 不同置空时间的磨削比试验数据

由表4和图6看出,树脂置空时间对单片砂轮磨削比影响不大,但综合3轮次砂轮总损耗和工件总磨削量,其总磨削比如图6中红色线,影响系数-8.75,相关系数0.998,磨削比和置空时间之间呈现出明显的线性关系,即随着树脂置空时间的延长,砂轮磨削比缓慢下降。进一步分析可知,在小切深0.01 mm条件下,磨削比大小顺序为H=0 h>H=3 h>H=2 h>H=1 h;在大切深0.02 mm条件下,磨削比大小依次为H=1 h>H=2 h>H=0 h>H=3 h. 第3轮是小切深0.01 mm试验的重复试验,尽管试验数据略有变化,但磨削比大小依然为H=0 h>H=3 h>H=2 h>H=1 h. 因此,可以认为树脂置空时间对砂轮磨削性能有一定影响,置空时间延长,树脂含水率增加,致使结合剂强度下降,不利于磨削性能的提高;同时说明不同置空时间制作的树脂砂轮需由不同的磨削用量来匹配,如精密磨削,磨削余量小应首选置空时间H=0 h的树脂原材料。

图7所示为置空时间分别为0 h、1 h的B3树脂砂轮在大切深0.02 mm条件下进行定点跟踪磨削前后的砂轮表面超景深形貌照片。由图7可见,在砂轮半径消耗15.0 μm、12.6 μm的图视范围内,树脂砂轮表面磨削前后变化较大,原有磨粒均难觅踪影,且磨粒周围多有缝隙,这再次说明树脂金刚石砂轮在磨削硬质合金过程中其主要磨损形式为磨粒脱落;其次,发现砂轮表面存在磨粒聚集现象,说明磨粒缺乏树脂结合剂的有效支撑和保护,使磨粒更容易脱落,增加了砂轮磨削应用的不稳定。

2.3 磨料层径向位置影响

超硬砂轮主要由磨料层和砂轮基体组成,磨料层设计厚度一般只有3~5 mm左右,在其制作过程中磨料层多采用轴向压制成型工艺。为了详细分析超硬砂轮磨料层不同位置(指砂轮外圆磨削位置到基体外圆的距离,见图8)内在质量,在大切深0.02 mm条件下对5 mm磨料层树脂金刚石砂轮进行了9轮次磨削试验跟踪,表5是前面试验最优的H=0 h B3树脂砂轮、B2树脂砂轮、B1树脂砂轮3种砂轮进一步的试验数据。图9是磨削比对比图。

表5 不同径向位置的树脂砂轮磨削比试验数据

由表5可看出:1)B1树脂砂轮磨削比最优,充分验证了前面的试验结果;2)3种砂轮在其磨料层1.0 mm以上的不同径向位置具有大致相同的耐磨特性,磨削比相差不大,均在10%以内(分别为5.7%、8.3%、8.9%),说明砂轮内在质量相对稳定;3)对于1.0 mm及以下的磨料层,磨削比均出现明显的下降,与磨料层1.5~4.5 mm平均磨削比相比,在磨料层1.0 mm时,磨削比下降了10%~20%左右(H=0 h B3树脂砂轮、B2树脂砂轮分别为9.9%、21.8%);在磨料层0.5 mm时,磨削比下降了约30% (29.1%、30.8%、33.2%)。说明砂轮磨料层越小,磨削比下降幅度越大,磨削应用稳定性越差。

出现以上现象的原因分析认为主要与砂轮成型工艺有关。目前,国内树脂超硬砂轮成型主要采用预成型料粉体模压成型工艺(见图10)。当预成型料在模具中受到上下压头压制时,由于压头与外套、压头与芯型的相对移动,预成型料内径、外径处的摩擦力Fi、Fo与压制力F的方向始终相反;由于预成型料表现出应变推迟、压制蠕变、粉末内耗、弹塑变形、应力松弛、滑动重排等一系列流变体特性[27],以及预成型料之间的拱桥现象,致使预成型料摩擦力始终处于动态变化状态[28],内部净压力不均;由于预成型料内径与砂轮基体接触,为了提高超硬砂轮基体与磨料层的界面结合强度,通常对基体表面进行了粗化处理(如喷砂、滚花、涂胶等),使砂轮基体摩擦力Fi加大,预成型料内部所受到的净压力进一步减小。因此,越靠近砂轮基体,磨料层组织密度越低,耐磨性越差,磨削比亦越小。可见,在磨料层与基体间增加过渡压制层很有必要,不仅有利于改善超硬砂轮磨料层径向密度均匀性,而且有利于提高砂轮工程应用的稳定性。

3 结论

树脂结合剂是超硬磨具中应用最广泛的磨具结合剂,在磨削应用方面普遍存在磨削性能稳定性差等工程技术问题。为了揭示其内在规律,本文选取不同树脂原材料、树脂置空时间、磨料层径向位置3个关键因素作为对象,开展了树脂金刚石砂轮磨削硬质合金试验研究。取得的主要结论如下。

1)普通型树脂金刚石砂轮不适于硬质合金磨削,耐热型树脂适于大切深磨削加工,增韧型树脂更适于小切深精密磨削加工。

2)随着树脂原材料置空时间的延长,砂轮磨削比出现缓慢下降趋势。

3)磨料层径向位置在1.5~4.5 mm时,磨削比相差不大,砂轮工程应用较稳定;当磨料层在1.0 mm及其以下时,越靠近砂轮基体磨削比下降幅度越大。

4)对于树脂超硬砂轮工程应用,严控砂轮制成工艺、细化磨削应用技术,均有利于改善或提高超硬砂轮磨削性能的稳定性。