关口表计量影响量分析*

肖勇,张乐平,胡珊珊,王吉,高参,彭建忠

(1.南方电网科学研究院有限责任公司,广州 510663; 2.江苏林洋能源股份有限公司,江苏 启东 226200)

0 引 言

近年来,随着我国国民经济水平的快速发展,人们用电需求量不断增加。电能表作为电能计量装置的重要工具,供用电双方对其计量精度也提出了更高的要求。但是,电能表在现场运行时还是不可避免的受到外来的干扰造成计量误差的增大,因此,有必要深入研究影响电能计量准确性和可靠性的因素,并采取合适的措施加以控制,降低电能的计量误差,确保在复杂的运行环境中计量的稳定性,这是我们亟需探讨的问题。

1 关口表计量稳定性的重要性

关口表是指应用在发电企业上网、跨区域联络线、省网联络线以及省内下网等关口电能计量装置中的电能表,用于贸易结算和内部经济指标的考核,在整个电网的电能计量中承担着重要的责任[1]。而电能表在计量过程中或多或少的会受到外来的干扰引起误差变大,这直接会损坏更多的用户利益和发供电企业的经济效益,导致发供电企业和用户进行交易的过程中失去了平等性。随着电力行业改革的不断深入,国家对电力行业的管理力度不断增加,电能计量体系也得以不断完善,对电能计量的准确性和可靠性有了更高的要求。因此,有效控制电能计量误差已成为当前电力企业与供电用户之间的和谐关系的重要保障,使用户的合法权益和发供电企业的经济效益得到有效的保障,从而确保了交易的公平性,也对电力企业的发展起到极其重要的作用。

2 关口表运行环境的主要特点

关口表一般安装在变电站内。关口表技术特性主要包括以下四点[2]:(1)更高级别的准确度。一般关口表准确度等级为有功0.2 S级的高精度电能计量表计;(2)高度的可靠性。关口电能表所处的关口运行环境往往温差较大,同时电磁干扰强,雷击、闪变和浪涌较多。因此对电路设计中所用元器件的参数、质量要求和制造工艺更为严格,以获得产品计量的高稳定性;(3)较宽的动态范围和快速的响应特性。相对一般用户计费电能表来说,关口表的电能量值非常大,负荷变化频率快,功率因数变化区间也较大,这就要求关口表不仅要保证较高的准确度,还要有较快的动态范围和快速的响应特性,同时关口表的温漂和自热特性也比一般电能表要高;(4)强大灵活的通信功能。关口表灵活的输入输出功能以及多样的软件选项对用户方便实用。可通过光纤、无线、有线、电话网等多种方式高速通信,强大灵活的通信协议可连接多种系统。

3 关口表计量的主要影响量因素

由于关口表需要更高的准确度和可靠性等特点,一般等级为有功0.2 S级,在参比环境条件下正常工作时计量误差很小,文中不作分析,主要探讨外部环境影响量对关口表计量准确度的影响。

外部环境影响量是相对与参比条件下的变化所引起的附加百分数误差。在实际工作中,关口表受温度变化[3]、谐波干扰、功率因数变化[4]、工频磁场[5-6]和恒定磁场[7-8]以及高频磁场干扰等动态环境的影响,产生很大的附加误差。

3.1 温度变化影响

高低温环境下对模拟信号采样电路部分有很大的影响,该部分电路主要由采样电阻、电流互感器、计量芯片等组成,而采样电阻的阻值、电流互感器的角差和比差以及计量芯片的基准电压Vref的温度系数都会在高低温环境中受到不同程度的影响,进而影响计量精度。

3.2 谐波影响

电能表是通过采样电压和电流信号通过乘法器转换成与电能成比例的脉冲输出,其计量特点为当电压或电流中有一个波形发生畸变时,电能表会出现微小的误差,但是误差很小,可以忽略不计;当电流和电压波形都发生畸变即存在谐波功率时,此时关口表计量的是基波和各次谐波电能的代数和,而代数和中直流成分为最终需要的功率,交流成分可以通过低通等方式滤掉,其计量误差会稍微变大,但误差还是很小,在精度要求范围内。但是高次谐波或谐波幅度达到一定程度时候会对互感器的饱和产生影响,当互感器进入饱和区域后,其比差和角差会迅速产生较大的畸变,对计量误差产生很大的影响[9-10]。

3.3 功率因数影响

功率因数是电力系统的一个重要的技术指标,它是衡量电气设备利用效率高低的依据。电路中,将功率分为视在功率S、有功功率P和无功功率Q,其功率因数用电压与电流之间相位差的余弦表示,也等于有功功率P和视在功率S的比值。

电力系统在输配电的过程中,电压损失与输送的有功功率和无功功率有关,可近似表示为:

(1)

式中 ΔU为电压损失;P为线路输送的有功功率;Q为线路输送的无功功率;U为线路的额定电压;R为线路中的电阻;X为线路阻抗。

从上式可以看出,如果功率因数低,则用于交变磁场能量转换的无功功率增大,增加了线路的损耗,降低了电网线路的效率,使得电压损失也会增加,导致被测电能表所计的电量小于标准电能表的电量值,也就是说,功率因数越小电能表所计电量的偏差越大。如果功率因数提高,则它向电力系统吸收的无功功率就会减少,从而电压损失也会减少。

3.4 电磁干扰

关口表工作现场的复杂环境,使得关口表工作时常常处于各种电磁干扰,如开关操作、短路故障等的暂态过程、射频电磁辐射、雷电、电快速瞬变脉冲群、静电放电、工频磁场等,都会对关口表的采样电路中的采样信号产生不同程度的影响,从而影响电能计量的准确度。

4 关口表计量影响量实测分析

为了探讨影响关口表计量的主要因素,选用了关口表进行现场测试,找出了一些影响关口表计量的因素,现主要详细介绍较大的计量影响量。

4.1 工频磁场对关口表计量的影响

选取两个关口表1#和2#在0.5 mT试验中不同状态时的误差与初始误差相差后的变化曲线,如图1和图2所示。

从图1和图2可以看出,在基本电流Ib和最大电流Imax处,工频磁场对关口表影响很小,可忽略不计;在电流5%Ib和10%Ib处,工频磁场对关口表影响稍微增强,但不明显;在小电流1%Ib和2%Ib时,工频磁场对关口表影响明显增加。由此可知,工频磁场对电能表通入小电流时的计量影响比较明显,下面对工频磁场的影响进行分析。

图1 表1#在0.5 mT试验中的误差Fig.1 Error of meter 1 in 0.5 mT trial

图2 表2#在0.5 mT试验中的误差Fig.2 Error of meter 2 in 0.5 mT trial

工频磁场主要是通过在外围PCB和互感器双绞线上包围的面积形成的闭合回路中产生感应电动势,叠加到被测信号中,如果不能抵消,会产生一个叠加的交流噪声功率,从而影响电能表的准确度。在选用的关口表中,由于采用电阻分压进行电压采样,电压信号比较大,而工频磁场产生的感应电压远远小于关口表的额定电压,对电压采样回路的影响很小,可以忽略不计;而关口表的计量芯片一般采用集成芯片,因此受工频磁场影响也很小。但是采用互感器进行采样电流,两者对交变磁场较为敏感,外加交变磁场在电流采样回路中产生感应电流,从而引入误差。因此,当关口表的电流很大时,采样的信号电流相比产生的感应电流很大,对计量影响不明显;而当关口表的电流很小时,则产生的感应电流与电流信号相差不大,对关口表计量影响特别明显。

为提高抗工频磁场干扰的能力,可以从两方面解决,一是从PCB板布局和布线考虑,二是减小输入线与PCB之间的电磁感应线圈回路。

4.2 恒定磁场对关口表计量的影响

选取一个强磁铁(300 mT)在两个关口表1#和2#的背面进行干扰试验,测得在恒定磁场试验中关口表不同状态时的误差与初始误差相差后的误差变化曲线,如图3所示。

图3 表1#和表2#在300 mT试验中的误差Fig.3 Error of meter 1 and meter 2 in 300 mT trial

从图3可以看出,在功率因数为0.5 L、电流为5%Ib时,恒定磁场对关口表影响最大。下面对恒定磁场的影响过程进行分析。

对于处在恒定磁场环境下的电能表,其计量精度会受到一定的影响,主要是由电流互感器误差引起的。电流互感器易受恒定磁场影响,当电流互感器在恒定磁场干扰下,其铁芯磁性不可避免的受到影响,不但影响了磁场强度饱和倍数,使磁化曲线线性度发生变化,而且还对互感器的比差和角差有很大的影响,从而影响了关口表计量的准确性。

对于选用的电能关口表,其内部的电流互感器离底壳有一定的距离且内部有防强磁铁板,实际上直接作用于互感器的磁场强度要小于100 mT,因此,可用100 mT恒定磁场对电流互感器进行测试,测试结果如下(见图4和图5)。

图4 恒定磁场试验下角差变化曲线Fig.4 Phase error curve in constant magnetic test

图5 恒定磁场试验下比差变化曲线Fig.5 Ratio error curve in constant magnetic test

由图4和图5可知,恒定磁场下电流互感器的比差、角差均受到较大的影响,比差主要影响Ib以上的点的误差,最大变化量为0.072%;角差主要影响Ib以下的点的误差,其误差η公式为:

(2)

式中θ为功率因数角;δ为角差改变量。

当电流为5%Ib、功率因数为0.5 L时,从图4可知,δ为11.86′,可得到误差为0.59%。 因此,电能表在恒定磁场影响下,主要由互感器角差变化引起的,其引起的误差变化应在0.59%以内。

为防止外恒定磁场干扰,可选择高导磁率材料做铁芯的电流互感器,因为电流互感器的误差是由铁芯的结构和材料的性能决定的。比差、角差与铁芯导磁率及截面积、二次线圈的匝数的平方成反比,与磁路长度及二次线圈阻抗、二次负载成正比,并受二次负载功率因数角和铁芯损耗角的影响。

4.3 谐波对关口表计量的影响

选取两个关口表1#和2#在五次谐波试验中在功率因数为1.0时,在不同负载电流情况下的误差与初始误差相差后的误差变化曲线如图6所示。

图6 在五次谐波试验中的误差Fig.6 Error in five harmonic trials

从图6可以看出,五次谐波在不同负载条件下对电能表计量误差影响很小,可忽略不计。但是高次谐波或谐波幅度达到一定程度时对互感器的饱和会产生影响,从图4可以看出,当互感器进入饱和区域后,其比差和角差会迅速产生较大的畸变,对误差产生很大影响。下面对谐波影响过程进行分析。

(1)谐波对计量芯片的影响

功率是通过u和i的瞬时采样值相乘后,经过低通滤波平均得到的,然后对功率进行累加得到电能。

(a)当只有基波的情况下

(3)

式中u(t)为电压瞬时值;i(t)为电流瞬时值;U为电压有效值;I为电流有效值。

可知其瞬时功率为:

p(t)=u(t)i(t)=2UIcosωtcos(ωt-φ)

=UIcosφ+UIcos(2ωt-φ)

(4)

从式中可以看到,直流成分即为需要的功率;其交流成分可以通过低通,周期平均等方式滤掉。

(b)当含有谐波的情况下

(5)

其瞬时功率为:

p(t)=u(t)i(t)

=U0I0+2U1I1cos(ωt)cos(ωt-φ1)+

2U2I2cos(2ωt)cos(2ωt-φ2)+...+(AC+...)

=U0I0+U1I1cosφ1+U2I2cosφ2+

...+U1I1cos(2ωt-φ1)+U2I2cos(4ωt-φ2)+

...+(AC+...)

=P0+P1+P2+...+(AC+...)

(6)

可知其直流成分为最终需要的功率,而交流成分可以通过低通等方式滤掉。

从以上公式可以看到,利用u和i瞬时值的方式计算功率和电能,与输入信号的频率、相位等没有任何关系,精度只是取决于ADC的精度、带宽和外围的线性度。因此,在正常条件下谐波对电能表计量影响很小。

(2)谐波对电流互感器的影响

当有高次谐波干扰情况下,高次谐波会加速电流互感器的铁芯饱和,主要是由于电流互感器输出中含有谐波成分,由基波分量和谐波分量共同产生的励磁磁通,形成总磁通密度,当谐波幅度达到一定程度时使得磁通密度达到一定数值,将会出现饱和现象,此时二次侧电流乘以匝数变比后的数值与一次侧电流不相等,同时相位也发生了改变,这样就产生很大的计量误差。

为防止高次谐波对计量误差的影响,可以采用高导磁率的材料做铁芯,因为铁心磁性能不但影响比差和角差,也影响饱和倍数;除此之外还可以对采样信号进行饱和补偿,使其恢复到正常的信号大小。

4.4 功率因数对关口表计量的影响

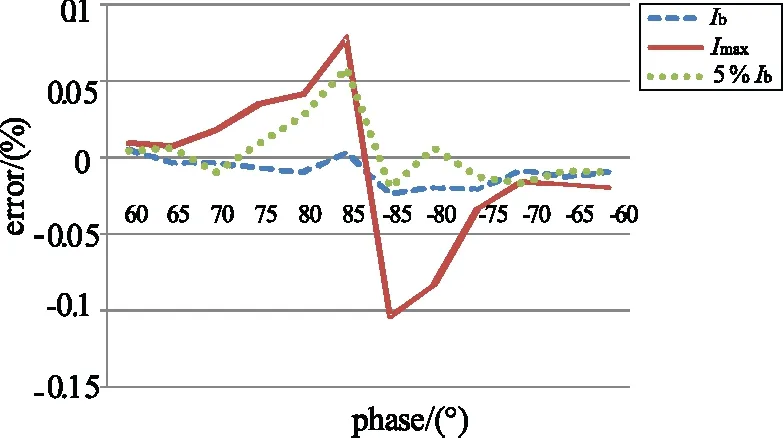

选取两个关口表1#和2#在功率因数试验中不同状态时的误差与初始误差相差后的误差变化曲线,如图7和图8所示。

图7 表1# 在功率因数试验中的误差Fig.7 Error of meter 1 in power factor trial

图8 表2# 在功率因数试验中的误差Fig.8 Error of meter 2 in power factor trial

从图7和图8可以看出,随着相位的增加,即功率因数的减小,误差改变量逐渐增加,相位靠近90°附近误差大幅度增加。由此可知,低功率因数对电能表计量有明显的影响。下面对功率因数影响过程进行分析。

功率因数的大小与电路的负荷性质有关,虽然不会对电阻等采样器件的性能产生影响,但互感器和外部RC等会引起角差的误差,所以低功率因数下的计量精度主要由角差来决定,主要体现在:

(1)在Ib、0.5 L点一般会将固有角差校正,但实际情况是不会校正到绝对0,这个角差在功率因数很低时,会引起更大的误差。文中电能表所使用的计量芯片的相位校准精度小于0.001°,即角差δ为0.001°,由此引起的误差如下:

当功率因数为1.0,即功率因数角θ为0°,代入公式(2)中可得出误差η为1.52×10-8%,此误差可忽略不计。

当功率因数为0.5 L时,即功率因数角θ为60°其误差η为0.003%。

当功率因数为0.1 L时,即功率因数角θ为84.26°其误差η为0.017%。

由此可知,随着功率因数的减小,微小的相位误差也会引起较大的误差变化,实验结果与理论分析相符。

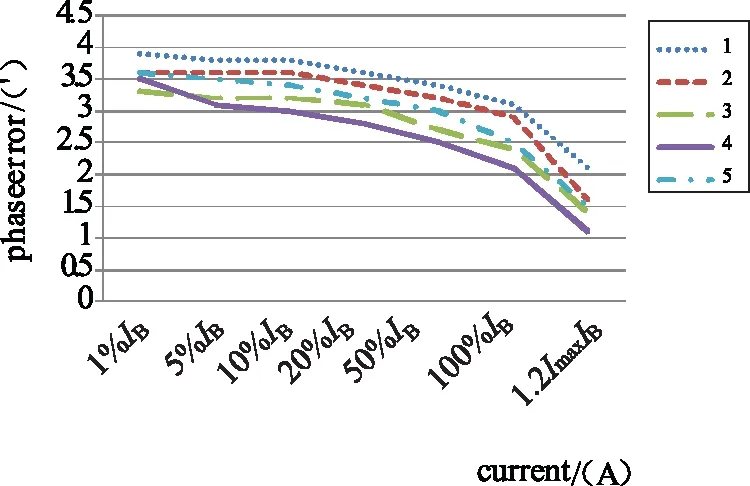

(2)互感器在不同负载时角差不一样,即使分段,也只能保证在分段点附近的精度,其他负载点的角差也会有差异。选取五个互感器,测试在常温条件下在不同负载点时互感器的角差曲线,测试结果如图9所示。

从图9中可以看出,电流越大,互感器的角差变化率越大,因此在低功率因数下,电表的误差变化会比较大;尤其是在大电流的时候,这与实际测试结果也相符合。

图9 不同负载点时的角差曲线Fig.9 Phase error curve in different load points

4.5 温度对关口表计量的影响

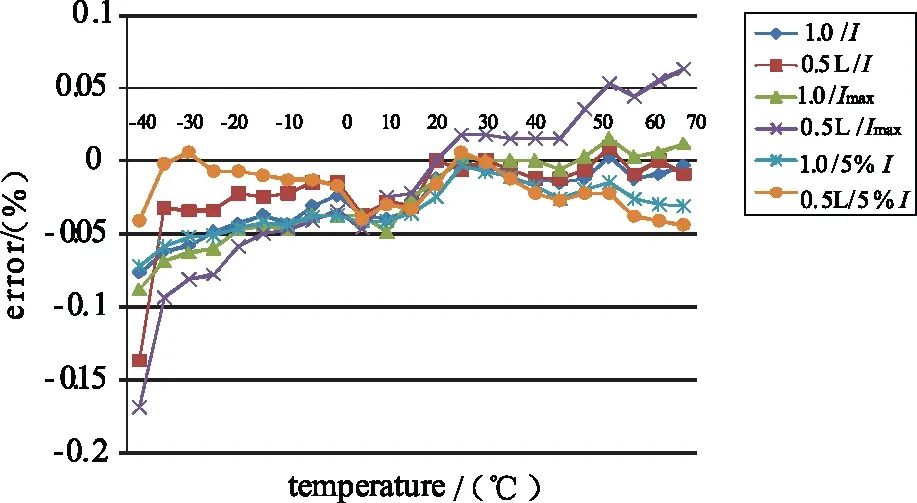

选取两个关口表1#和2#在电温度中不同状态时的误差与初始误差相差后的误差变化曲线,如图10和图11所示。

图10 表1# 在温度试验中的误差Fig.10 Error of meter 1 in temperature trial

图11 表2# 在温度试验中的误差Fig.11 Error of meter 2 in temperature trial

从图10和图11可看出,温度在23 ℃附近误差很小,可忽略不计。当温度从23 ℃慢慢升高时,误差逐渐增加,到70 ℃时误差最大。当温度从23 ℃慢慢降低时,误差则逐渐增加,在-40 ℃时误差最大。下面针对温度对电能表计量影响进行分析。

(1) 温度对采样电阻的影响

(a) 电流采用电路

选用的关口表电流采样电路如图12所示。

图12 电流采样电路Fig.12 Current sampling circuit

从图12可知,在电流采样电路中,采样电压V计算公式为:

V=(R20+R21)×Ih

(7)

式中R20和R21为采样电阻阻值;Ih为互感器二次侧电流。

已知图中互感器规格为1.5(6)/5 mA,电阻阻值都为6.2 Ω,代入公式(7)中可计算出采样幅值V为62 mV。

当在高低温环境中,其采样电阻实际阻值计算公式为:

R′=R×(1-TCR×|T-T0|)

(8)

式中R’为电阻的实际阻值;R为参比温度下的阻值;TCR为电阻的温度系数;T为实际环境温度;T0为参比温度。

从电阻的数据手册中可知电阻的温度系数都为±50 ppm/℃,则在-40 ℃环境下,通过公式(8)可得到电阻R21和R22的实际阻值为6.18 Ω,代入公式(3)求得实际的采样幅值为61.8 mV,从而可以求出在-40℃环境条件下电能表误差变化为0.322%;同理,可以求出在70℃环境条件下,电能表误差变化为0.235%,因此,在整个温度范围内,电流采样电路中,采样电阻引起的误差可控制在0.322%以内。

(b)电压采样电路

电压采样电路如图13所示。

图13 电压采样电路Fig.13 Voltage sampling circuit

从图13可知,电压采样电路中,电压采样幅值计算公式为:

式中R1、R2、R3、R4、R5、R6和R7为电压信号采样电阻;UA为输入电压。

已知R1~R6的阻值为180 kΩ,温度系数都为±50 ppm/℃,R7的阻值为1 kΩ,温度系数为±25 ppm/℃。代入公式(9)得到电压采样电路中采样幅值为92.50 mV。

而在-40 ℃环境下,代入公式(8)得到电阻R1、R2、R3、R4、R5、R6的实际阻值为179.43 kΩ,R7的实际阻值为0.998 kΩ。代入公式(8)求得电压采样电路中实际采样幅值为92.62 mV,从而在-40℃环境条件下电能表误差变化为0.129%;同理,在70℃环境下电能表误差变化为0.118%

因此,在整个温度范围内,电压采样电路中的采样电阻引起的误差可控制在0.129%以内。

通过上述电压采样电路和采样电流电路中采样电阻在高低温环境下的误差计算,可以看出由采样电阻引起的误差对于0.2 S级关口表是有明显的影响。

(2)温度对电流互感器的影响

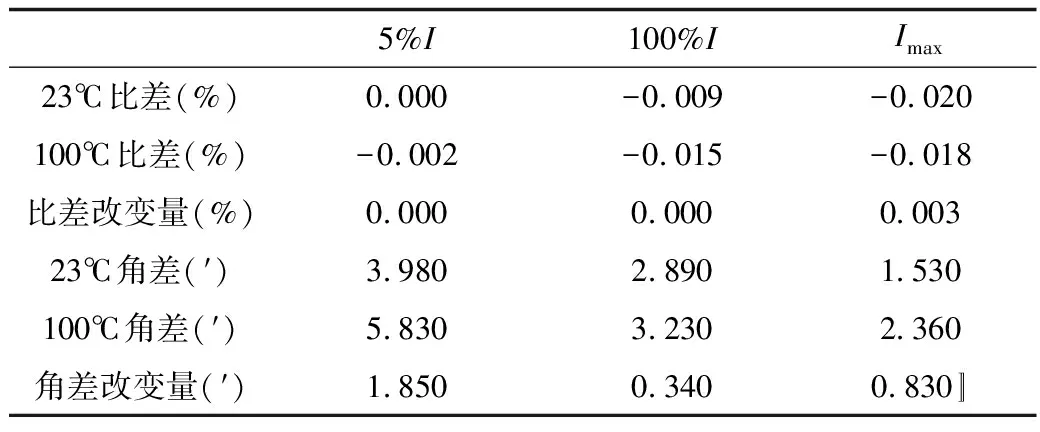

在温度发生较大变化时,电能表中的电流互感器比差和角差也会受到影响。下面测试该互感器在高低温环境中互感器比差和角差的变化,具体测试数据如表1和表2所示。

表1 在-40 ℃时互感器角差、比差试验Tab.1 Phase error and ratio error test at -40 ℃

表2 在100 ℃时互感器角差、比差试验Tab.2 Phase error and ratio error test at 100 ℃

由表1和表2可知,低温下互感器的比差变化较小,主要是角差受到影响比较大,并且在小电流处角差变化更明显;同样,在高温时,互感器比差变化也很小,而角差则影响更大,尤其是在小电流处。

除此以外温度还影响计量芯片的基准电压的温度系数,这些综合起来的影响对电压信号和电流信号的测量准确度产生了很大的干扰,从而影响了关口表的计量准确度。

基于上述分析,需要提高抗温度干扰能力,一是选用工作温度范围大,温漂系数小的采样电阻,如金属膜电阻;二是对关键元器件进行温漂系数优化,使不同的元器件温度曲线达到最优化;三是不断改进温度补偿算法。

5 结束语

通过对关口表进行现场测试,确定了影响关口表计量准确性的主要因素,分别为工频磁场、恒定磁场、功率因数以及温度,并对每个影响量因素对关口表影响的原理进行分析以及给出防治方案,在以后设计关口表中着重考虑这些问题,只有这样才能保证关口表计量的准确性,从而减少资源的浪费和电能的损失,做到计量公平、公正、合理。